Изобретение относится к станкостроению и может быть использовано при групповой обработке деталей.

Цель изобретения - улучшение технико-экономических характеристик процесса обработки и повышение конструктивно-эксплуатационных характеристик станков.

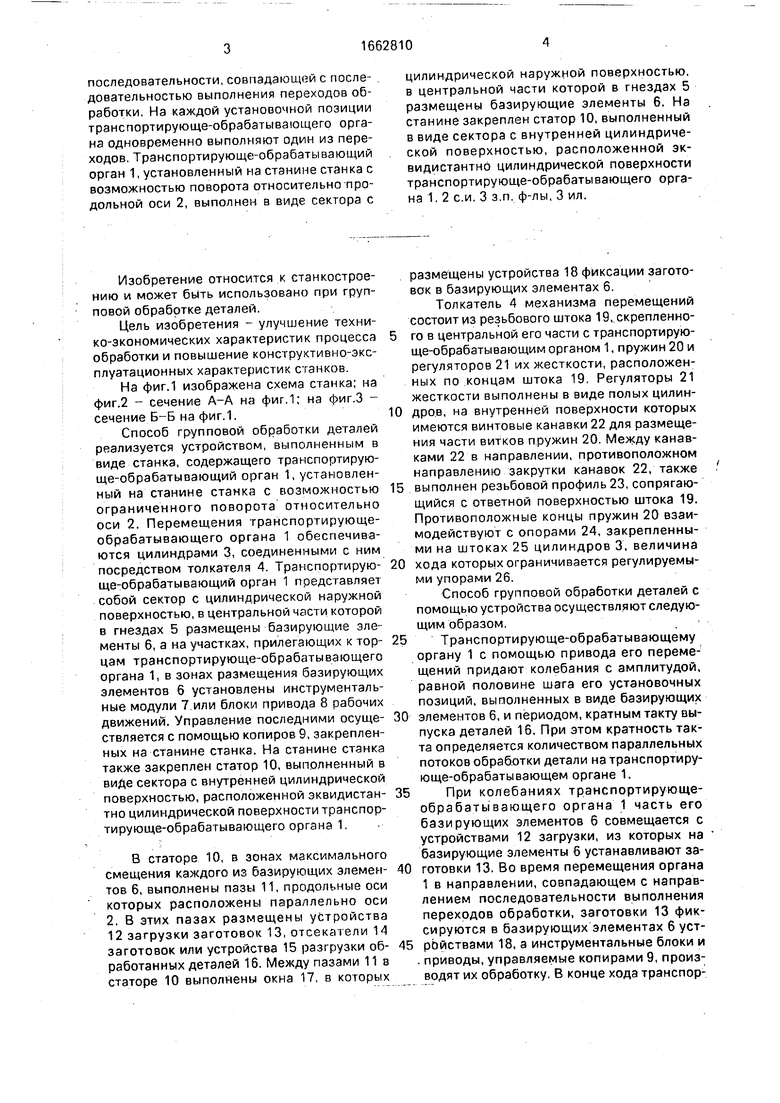

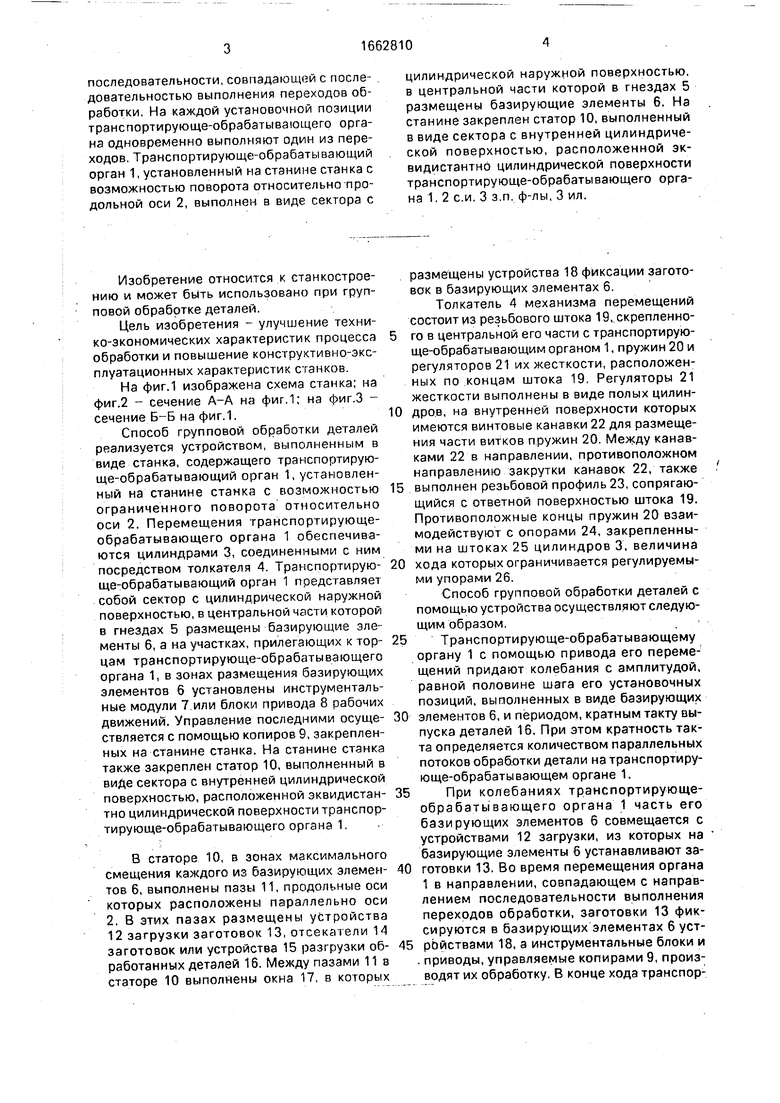

На фиг.1 изображена схема станка; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1.

Способ групповой обработки деталей реализуется устройством, выполненным в виде станка, содержащего транспортирую- ще-обрабатывающий орган 1, установленный на станине станка с возможностью ограниченного поворота относительно оси 2, Перемещения транспортирующе- обрабатывающего органа 1 обеспечиваются цилиндрами 3, соединенными с ним посредством толкателя 4. Транспортирующе-обрабатывающий орган 1 представляет собой сектор с цилиндрической наружной поверхностью, в центральной части которой в гнездах 5 размещены базирующие элементы 6, а на участках, прилегающих к торцам транспортирующе-обрабатывающего органа 1, в зонах размещения базирующих элементов 6 установлены инструментальные модули 7 или блоки привода 8 рабочих движений. Управление последними осуществляется с помощью копиров 9, закрепленных на станине станка. На станине станка также закреплен статор 10, выполненный в виде сектора с внутренней цилиндрической поверхностью, расположенной эквидистантно цилиндрической поверхности транспор- тирующе-обрабагывающего органа 1.

В статоре 10, в зонах максимального смещения каждого из базирующих элементов 6, выполнены пазы 11, продольные оси которых расположены параллельно оси 2. В этих пазах размещены устройства 12 загрузки заготовок 13, отсекатели 14 заготовок или устройства 15 разгрузки обработанных деталей 16. Между пазами 11 в статоре 10 выполнены окна 17, в которых

размещены устройства 18 фиксации заготовок в базирующих элементах 6.

Толкатель 4 механизма перемещений состоит из резьбового штока 19, скрепленного в центральной его части с транспортирую- ще-обрабатывающим органом 1, пружин 20 и регуляторов 21 их жесткости, расположенных по концам штока 19. Регуляторы 21 жесткости выполнены в виде полых цилиндров, на внутренней поверхности которых имеются винтовые канавки 22 для размещения части витков пружин 20. Между канавками 22 в направлении, противоположном направлению закрутки канавок 22, также

выполнен резьбовой профиль 23, сопрягающийся с ответной поверхностью штока 19. Противоположные концы пружин 20 взаимодействуют с опорами 24, закрепленными на штоках 25 цилиндров 3, величина

хода которых ограничивается регулируемыми упорами 26.

Способ групповой обработки деталей с помощью устройства осуществляют следующим образом,

Транспортирующе-обрабатывэющему органу 1 с помощью привода его перемещений придают колебания с амплитудой, равной половине шага его установочных позиций, выполненных в виде базирующих

элементов 6, и периодом, кратным такту выпуска деталей 16. При этом кратность такта определяется количеством параллельных потоков обработки детали на транспортиру- юще-обрабатывающем органе 1.

При колебаниях транспортирующе- обрабатывающего органа 1 часть его базирующих элементов 6 совмещается с устройствами 12 загрузки, из которых на базирующие элементы 6 устанавливают зэготовки 13, Во время перемещения органа 1 в направлении, совпадающем с направлением последовательности выполнения переходов обработки, заготовки 13 фиксируются в базирующих элементах 6 устройствами 18, а инструментальные блоки и . приводы, управляемые копирами 9, производят их обработку, В конце хода транспортирующе-обрабатывающего органа 1 устройства 18 освобождают заготовки в базирующих элементах 6, при этом обработанные детали 16 снимаются с транс- портирующе-обрабатывающего органа 1 устройствами 15 разгрузки, а частично обработанные заготовки захватываются отсе- кателями 14, предотвращающими их возвратные перемещения при движении органа 1 в обратном направлении. При этом базирующие элементы 6 установочных позиций последующих переходов подводятся к заготовкам, удерживаемым отсекателями 14, и при их совмещении частично обработанные заготовки устанавливаются на базирующие элементы 6. На освободившиеся базирующие элементы 6 из устройств 12 загрузки подаются заготовки 13.

Повторение рассмотренного цикла обеспечивает последовательное выполнение всех переходов процесса обработки деталей каждой группы.

В случае установки заготовок 13 в противоположных конечных положениях транс- портирующе-обрабатывающего органа 1 их обработка, осуществляется в каждом из направлений перемещений органа 1, причем в случае изготовления деталей с разной продолжительностью выполнения переходов детали разделяют по этому параметру на две группы, каждую из которых обрабатывают при перемещениях органа в одном из направлений, соответственно изменяя и продолжительность его перемещений.

Колебательные перемещения транс- портирующе-обрабатывэющего органа 1 обеспечивают поочередным подводом рабочего тела в полости 27 цилиндров 3.

При этом давлением рабочего тела поршень 28 каждого из цилиндров 3 перемещается в одном из направлений, передавая движение через соединенный с ним шток 25 и толкатель 4 транспортирующе-обрабаты- вающему органу 1. Величину хода поршней 28 цилиндров 3, а следовательно, и амплитуду колебаний транспортирующе-обраба- тывающего органа 1 регулируют с помощью упоров 26.

Для снижения динамических нагрузок транспортирующе-обрабатывающему органу 1 сообщают гармонические колебания, которые обеспечивают за счет пружин 20, расположенных в толкателе 4. При этом регулировку периода колебаний транс- портирующе-обрабатывающего органа 1 осуществляют за счет изменения его инерционных характеристик или жесткости пружин 20. Регулировку жесткости пружин 20 производят с помощью регуляторов 21 жесткости, вращением которых изменяют активную длину пружин 20, вводя часть их витков в канавки 22 регулятора 21 жесткости. Осевые перемещения регуляторов 21 относительно резьбового штока 19 обеспечивэются резьбовым профилем 23 на внутренней поверхности регуляторов 21 жесткости, выполненным для предотвращения их самопроизвольных перемещений при работе станка в направлении, противо0 положном направлению закрутки винтовых пружин 20,

Формула изобретения

1.Способ групповой обработки деталей, размещенных на установочных позици5 ях транспортирующе-обрабатывающего органа станка с совместным их перемещением и обработкой, отличающийся тем, что, с целью улучшения технико-экономических характеристик процесса обработ0 ки, транспортирующе-обрабатывающему органу придают колебания с периодом, кратным такту запуска деталей и равным времени обработки на переходе, и амплитудой, равной половине шага ус5 тановочных позиций, заготовки деталей номенклатурной группы размещают в последовательности, совпадающей с последовательностью выполнения переходов обработки, на каждой установочной по0 зиции транспортирующе-обрабатывающе- го органа одновременно выполняют один из переходов.

2.Способ поп.1,отличающийся тем, что обработку групп деталей произво5 дят поочередно при перемещениях транс- портирующе-обрабатывающего органа в каждом из направлений, причем продолжительность перемещений устанавливают пропорциональной времени обработки на

0 лимитирующем переходе каждой группы деталей.

3.Способ по п.1,отличающийся тем, что трЭнспортирующе-обрабатываю5 щему органу придают гармонические колебания, причем последние обеспечивают упругими элементами его привода, при этом период колебаний транспортирующе-обра- батывающего органа регулируют изменени0 ем его момента инерции или жесткости упругих элементов, а амплитуду- изменением величины деформаций последних.

4.Устройство для групповой обработки деталей, содержащее станину с устройства5 ми загрузки и разгрузки, привод перемещений и транспортирующе-обрабатывающий орган с размещенными на нем инструментальными модулями, блоками привода рабочих движений и элементами базирования заготовок на его установочных позициях, отличающееся тем, что, с целью

повышения его надежности и улучшения конструктивно-эксплуатационных характеристик, транспортирующе-обрабатываю- щий орган выполнен в виде сектора с наружной цилиндрической поверхностью, установленного на станине станка с возможностью поворота относительно его продольной оси и связанного посредством толкателя с приводом его перемещений, в цилиндрической поверхности транспорти- рующе-обрабатывающего органа выполнены гнезда, в которых размещены элементы базирования заготовок, а со стороны торцов установлены инструментальные модули и блоки привода рабочих движений, стани- на устройства снабжена статором, выполненным в виде сектора, внутренняя цилиндрическая поверхность которого эквидистантна цилиндрической поверхности транспортирующе-обрабатывающего орга- на, и элементами фиксации заготовок, причем в зонах максимальных перемещений установочных позиций транспортирующеА

обрабатывающего органа в стато ре выполнены пазы, продольные оси которых параллельны оси Поворота транспортирую- ще-обрабатывающего органа, а между нимчи - окна, устройства загрузки, разгрузки или отсекатели размещены в этих пазах, а элементы базирования заготовок - в окнах.

5. Устройство по п.4, отличающее- с я тем, что привод перемещений транспор- тирующе-обрабатываюицего органа снабжен силовыми цилиндрами с регулируемой величиной хода, резьбовым штоком с регуяторами жесткости, выполненными в виде полых цилиндров с винтовыми канавками, и пружинами, часть витков которых размещена в винтовых канавках, между витками канавок, в направлении, противоположном закрутке пружин, выполнены резьбовые профили, сопряженные с резьбовыми поверхностями штока, а противоположные концы пружин связаны со штоками цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой обработки деталей | 1990 |

|

SU1815154A1 |

| Способ установки заготовки на станке | 1987 |

|

SU1740139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Плоскошлифовальный автоматический комплекс для двусторонней обработки деталей | 1988 |

|

SU1657372A1 |

| СТАНОК ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2016720C1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Гибкий производственный модуль | 1988 |

|

SU1516312A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| Устройство для отделения листовых заготовок от стопы и подачи их в пресс | 1985 |

|

SU1268257A1 |

Изобретение относится к станкостроению и может быть использовано при групповой обработке деталей. Целью изобретения является улучшение технико-экономических характеристик процесса обработки и повышение конструктивно-эксплуатационных характеристик станков. Транспортирующе-обрабатывающему органу придают колебания с периодом, кратным такту запуска деталей и равным времени обработки на переходе, и амплитудой, равной половине шага установочных позиций. Заготовки деталей номенклатурной группы размещают в последовательности, совпадающей с последовательностью выполнения переходов обработки. На каждой установочной позиции транспортирующе-обрабатывающего органа одновременно выполняют один из переходов. Транспортирующе-обрабатывающий орган 1, установленный на станине станка с возможностью поворота относительно продольной оси 2, выполнен в виде сектора с цилиндрической наружной поверхностью, в центральной части которой в гнездах 5 размещены базирующие элементы 6. На станине закреплен статор 10, выполненный в виде сектора с внутренней цилиндрической поверхностью, расположенной эквидистантно цилиндрической поверхности транспортирующе-обрабатывающего органа 1. 2 с.и 3 з.п.ф-лы, 3 ил.

19 22 21 23 20 2k

JI.

. {1 {SSS/S& trtmt л, rXtf -rfmfv -tf г г} Л I А - л.

фие.Ј

- в

25 26

и

j CsXNK4

27

I

J.vnWsw /

чХУСчХЧЧУ

УУ

| Митрофанов С,П | |||

| Групповая технология машиностроительного производства | |||

| -Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Организация группового производства | |||

| - Л.: Машиностроение, 1983, с.101, рис,11.27. | |||

Авторы

Даты

1991-07-15—Публикация

1988-06-07—Подача