Изобретение относится к порошковой металлургии и может быть использовано для циклического прессования изделий из труднопрессуемых порошков.

Целью изобретения является повышение однородности плотности изделий.

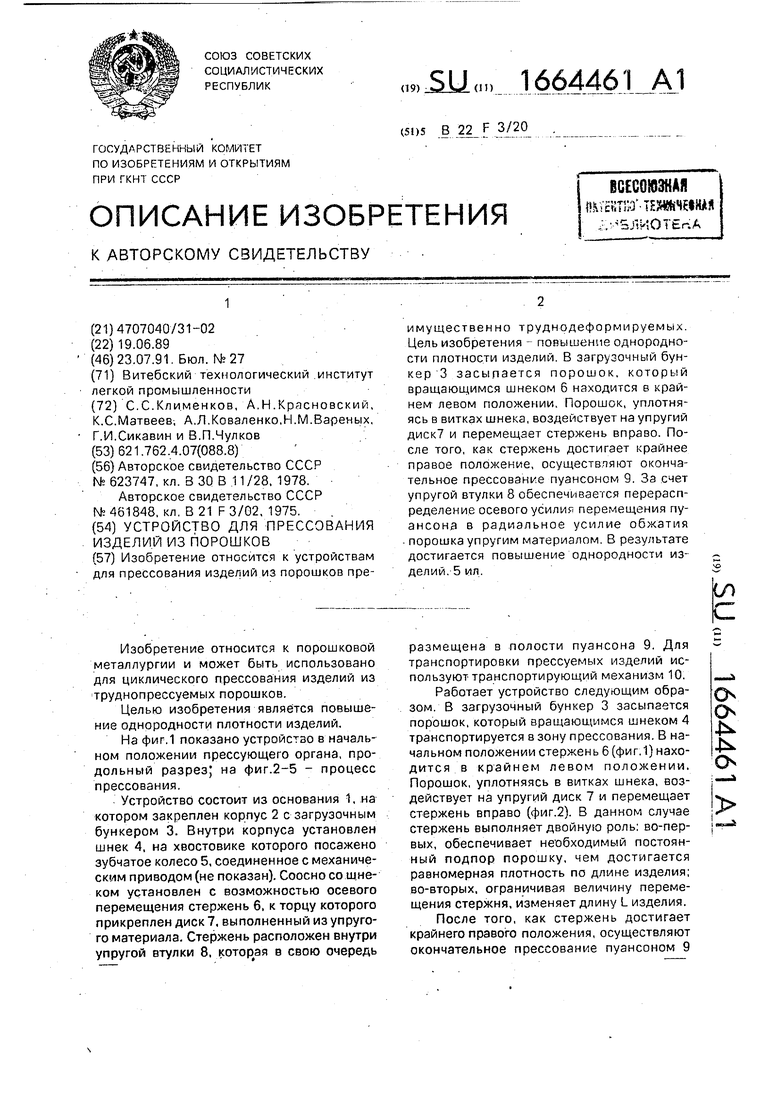

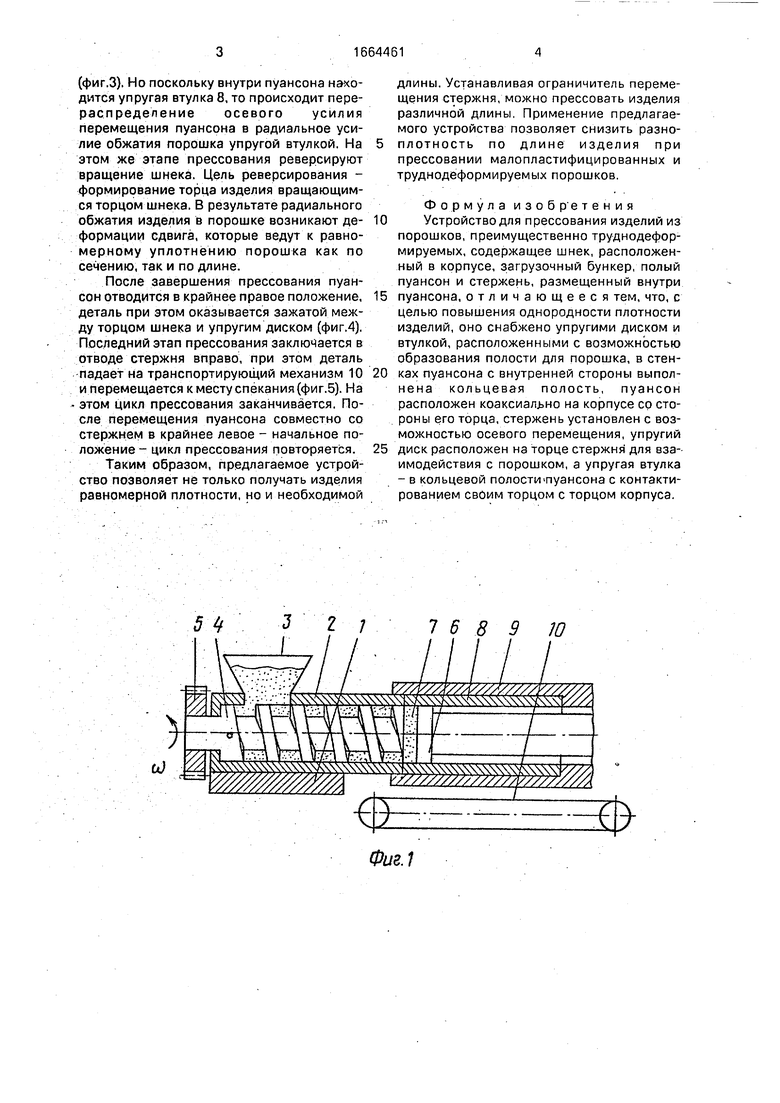

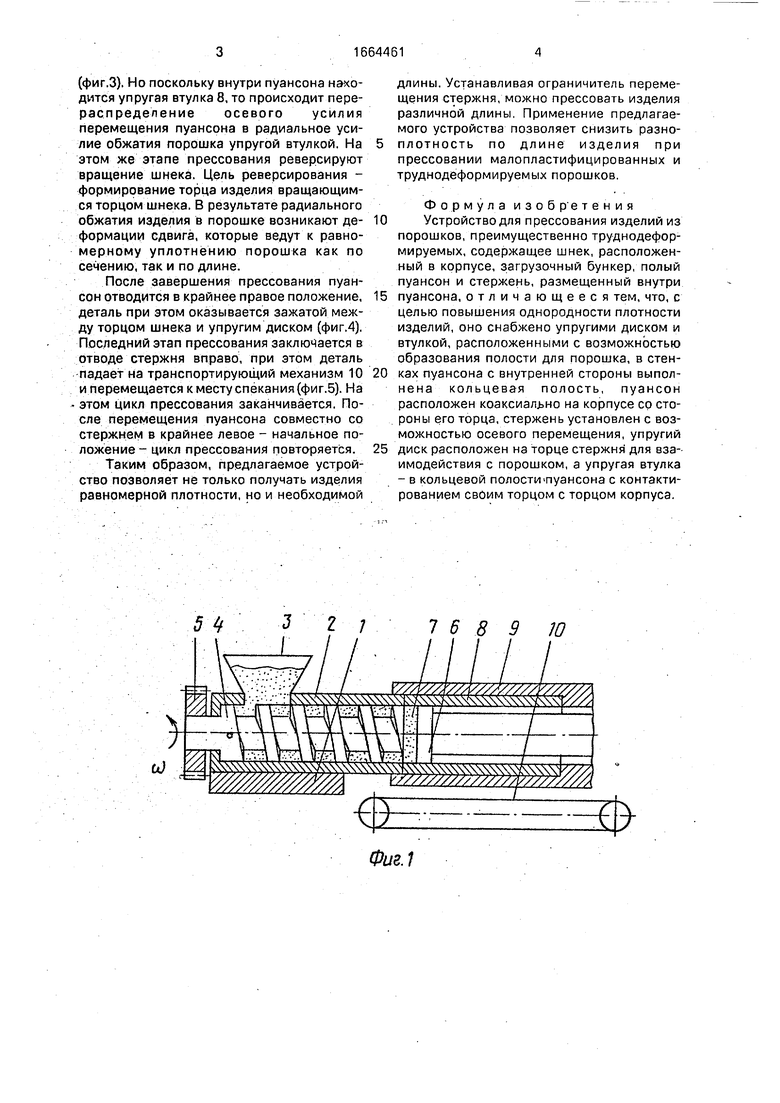

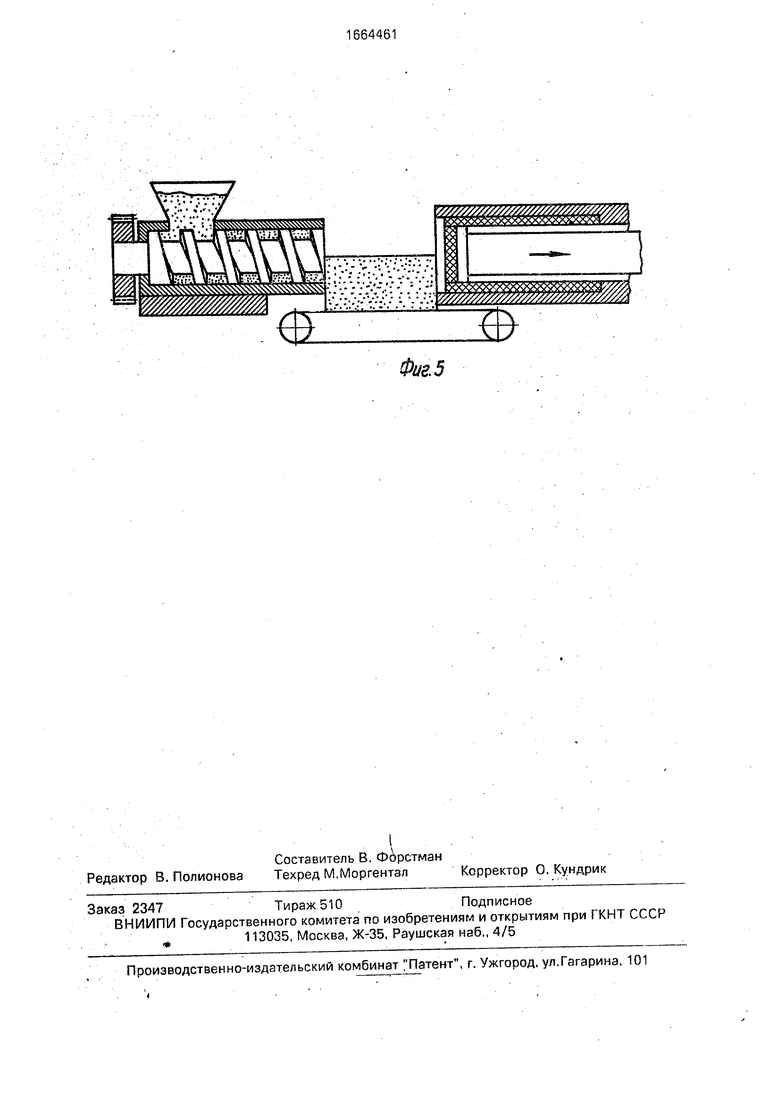

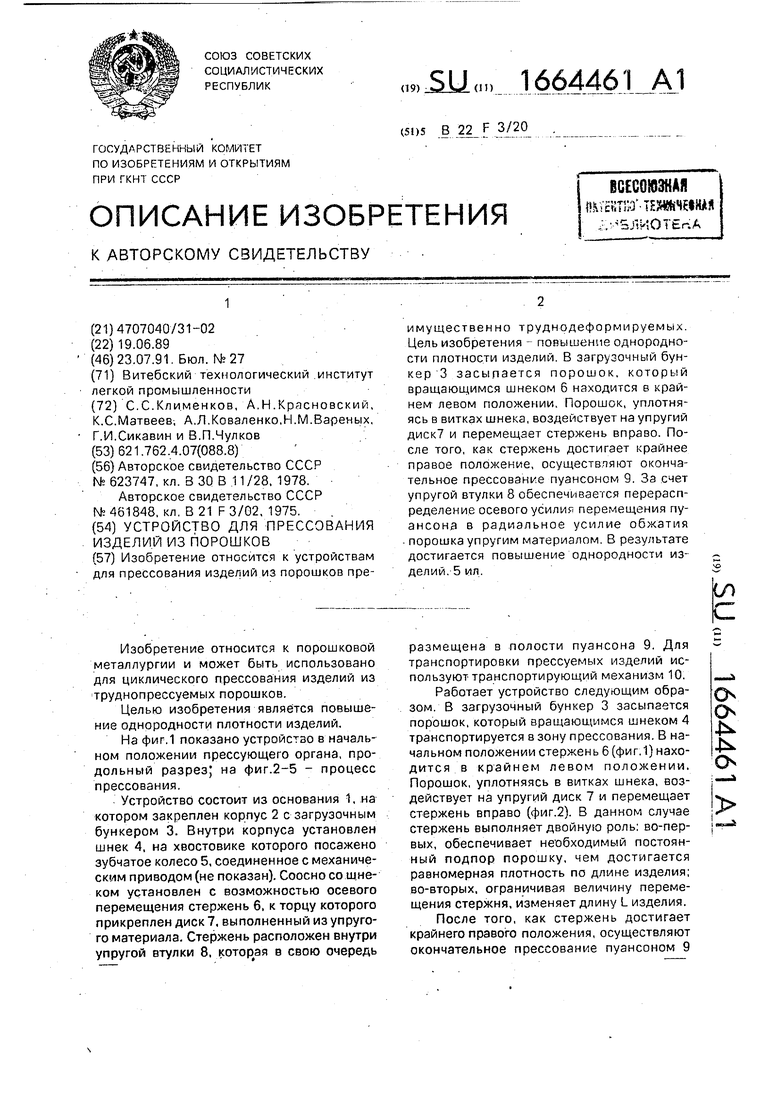

На фиг.1 показано устройстзо в начальном положении прессующего органа, продольный разрез) на фиг.2-5 - процесс прессования.

Устройство состоит из основания 1, на котором закреплен корпус 2 с загрузочным бункером 3. Внутри корпуса установлен шнек 4, на хвостовике которого посажено зубчатое колесо 5, соединенное с механическим приводом (не показан). Соосно со шнеком установлен с возможностью осевого перемещения стержень б, к торцу которого прикреплен диск 7, выполненный из упругого материала. Стержень расположен внутри упругой втулки 8, которая в свою очередь

размещена в полости пуансона 9. Для транспортировки прессуемых изделий используют транспортирующий механизм 10.

Работает устройство следующим образом. В загрузочный бункер 3 засыпается порошок, который вращающимся шнеком 4 транспортируется в зону прессования. В начальном положении стержень 6 (фиг.1) находится в крайнем левом положении. Порошок, уплотняясь в витках шнека, воздействует на упругий диск 7 и перемещает стержень вправо (фиг.2). В данном случае стержень выполняет двойную роль: во-первых, обеспечивает необходимый постоянный подпор порошку, чем достигается равномерная плотность по длине изделия; во-вторых, ограничивая величину перемещения стержня, изменяет длину L изделия.

После того, как стержень достигает крайнего правого положения, осуществляют окончательное прессование пуансоном 9

Оч

о

N

N О

(фиг.З). Но поскольку внутри пуансона находится упругая втулка 8, то происходит пере- распределение осевого усилия перемещения пуансона в радиальное усилие обжатия порошка упругой втулкой. На этом же этапе прессования реверсируют вращение шнека. Цель реверсирования - формирование торца изделия вращающимся торцом шнека. В результате радиального обжатия изделия в порошке возникают деформации сдвига, которые ведут к равномерному уплотнению порошка как по сечению, так и по длине.

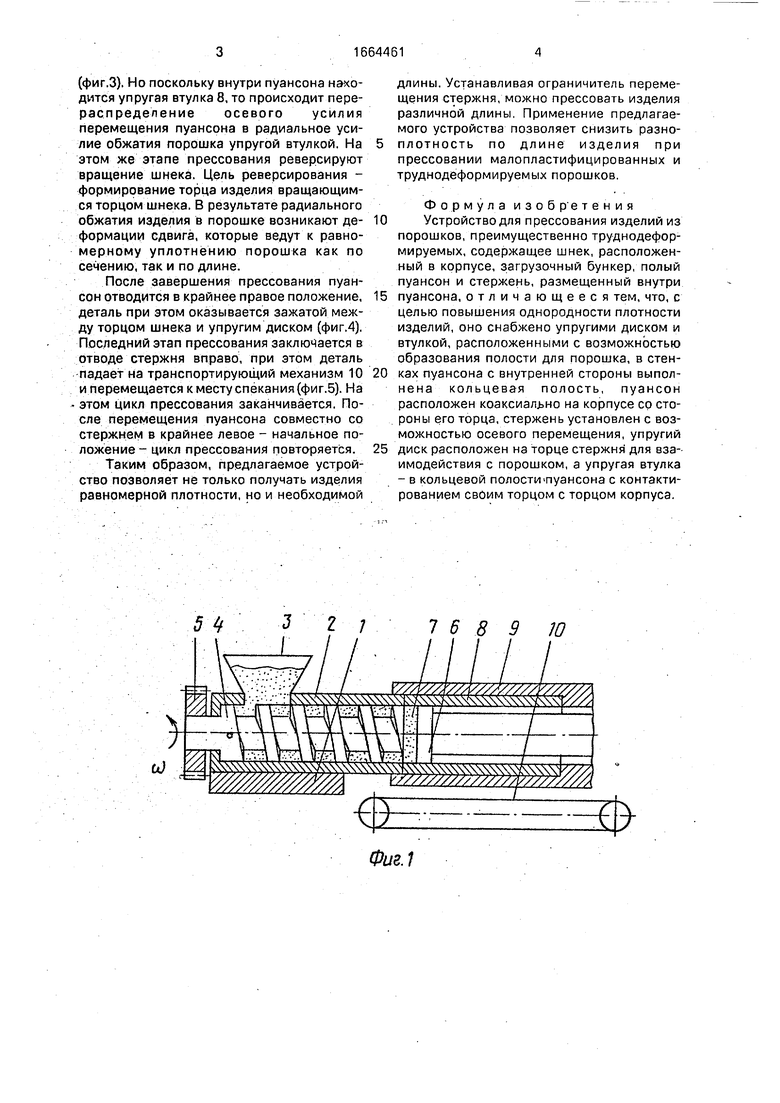

После завершения прессования пуансон отводится в крайнее правое положение, деталь при этом оказывается зажатой между торцом шнека и упругим диском (фиг.4). Последний этап прессования заключается в отводе стержня вправо, при этом деталь падает на транспортирующий механизм 10 и перемещается к месту спекания (фиг.5). На - этом цикл прессования заканчивается. После перемещения пуансона совместно со стержнем в крайнее левое - начальное положение - цикл прессования повторяется.

Таким образом, предлагаемое устройство позволяет не только получать изделия равномерной плотности, но и необходимой

длины. Устанавливая ограничитель перемещения стержня, можно прессовать изделия различной длины. Применение предлагаемого устройства позволяет снизить разно- плотность по длине изделия при прессовании малопластифицированных и труднодеформируемых порошков.

Формула изобретения

Устройство для п рессования изделий из порошков, преимущественно труднодеформируемых, содержащее шнек, расположенный в корпусе, загрузочный бункер, полый пуансон и стержень, размещенный внутри

пуансона, отличающееся тем, что, с целью повышения однородности плотности изделий, оно снабжено упругими диском и втулкой, расположенными с возможностью образования полости для порошка, в стенках пуансона с внутренней стороны выполнена кольцевая полость, пуансон расположен коаксиал но на корпусе со стороны его торца, стержень установлен с возможностью осевого перемещения, упругий

диск расположен на торце стержня для взаимодействия с порошком, а упругая втулка - в кольцевой полости -пуансона с контактированием своим торцом с торцом корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования трубчатых длинномерных изделий из порошков | 1985 |

|

SU1258626A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Пресс для изделий из порошка | 1984 |

|

SU1263542A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1985 |

|

SU1289605A1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1366289A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Устройство для прессования металлического порошка | 1986 |

|

SU1328066A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1987 |

|

SU1424970A1 |

Изобретение относится к устройствам для прессования изделий из порошков преимущественно труднодеформируемых. Цель изобретения - повышение однородности плотности изделий. В загрузочный бункер 3 засыпается порошок, который вращающимся шнеком 4 транспортируется в зону прессования. В начальном положении стержень 6 находится в крайнем левом положении. Порошок, уплотняясь в витках шнека, воздействует на упругий диск 7 и перемещает стержень вправо. После того, как стержень достигает крайнее правое положение, осуществляют окончательное прессование пуансоном 9. За счет упругой втулки 8 обеспечивается перераспределение осевого усилия перемещения пуансона в радиальное усилие обжатия порошка упругим материалом. В результате этого достигается повышение однородности изделий. 5 ил.

54

г 1

1689 Ю

Фиг.1

-ь) Ж

g&&8&&&& $

////////////////////////

Фие.2

g&&8&&&& $

////////////////

I

Физ.Ъ

Фиг.1}

Фие.5

| Устройство для уплотнения порошкообразного материала | 1977 |

|

SU623747A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для прессования изделий из порошковых материалов | 1973 |

|

SU461848A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-07-23—Публикация

1989-06-19—Подача