ц Гарошон

HjgSAUf

(Л

to

4

;о

sl

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий из металлического порошка.

Целью изобретения является повьппе- ние качества изделий.

На чертеже изображена пресс-форма общий вид в разрезе(с левой стороны показано взаимное положение элементов в начальный момент прессования, а с правой стороны - в конце прессования) .

Пресс-форма содержит верхний 1 и нижний 2 пуансоны, составную матрицу, выполненную из телескопически связанных отдельных жестких втулок 3, установленных одна к другой с возможностью возвратно-поступательного перемещения, и эластичньш элемент 4, установленный в матрице. Между фланцами 5 втулок 3 установлены пружины 6 сжатия, предназначенные для возврата втулок 3 в исходное положение.

Пресс-форма работает следующим образом.

В начальный момент матрицу 2 с эластичным элементом 4 устанавливают на нижний пуансон 2, при этом верхний пуансон 1 отведен в крайнее верхнее положение. Затем в полость эластичного элемента 4 засыпают порошок. После этого к пуансонам 1 и 2 прикладывают нагрузку от привода пресса (не показан), под действием которой происходит осевое перемещение втулок 3 навстречу друг другу, сжатие пруж1}н 6 и эластичного элемента 4, что ведет к уменьшению первоначальной вы- соты матрицы, вызьшая уплотнение порошка в осевом .направлении.

Сжатие эластичного элемента 4 в осевом направлении вызывает его деформацию в радиальном направлении к оси матрицы, что ведет к уплотнению порошка в радиальном направлениИоПос- ле полного смыкания фланцев 5 втулок 3 период уплотнения порошка заканчивается.

Затем пуансоны 1 и 2 возвращают в исходное положение, при этом под действием пружин 6 и упругих сил эластичного элемента 4 втулки 3 и сам элемент 4 возвращаются в исходное положение, образуя зазор между изде

5

0

5

0

5

0

5

0

лием и внутренней стенкой эластичного элемента 4. После этого пресс-форму снимают с пуансона 2 и изделие свободно удаляют из полости эластичного элемента 4. Затем цикл повторяется.

Таким образом, выполнение матрицы в виде отдельных попарно подпружиненных втулок, связанных одна с другой телескопически, позволяет осуществлять значительное перемещение матрицы по высоте, а следовательно, эластичного элемента и находящегося в его полости порошка.

При этом величина этого перемещения ограничивается только физико-механическими свойствами материала эластичного элемента; это позволяет значительно увеличить степень обжатия порошка, что приводит к повьшгению плотности изделий. Выполнение диаметров прессующих поверхностей луансонов большими наружных диаметров торцов эластичного элемента позволяет исключить вытеснение материала эластичного элемента из полости матрицы.

Пример. В пресс-форме прессуют цилиндрические изделия размерами d X h 50 X 100 мм из железного порошка. Давление прессования 1000 КН.

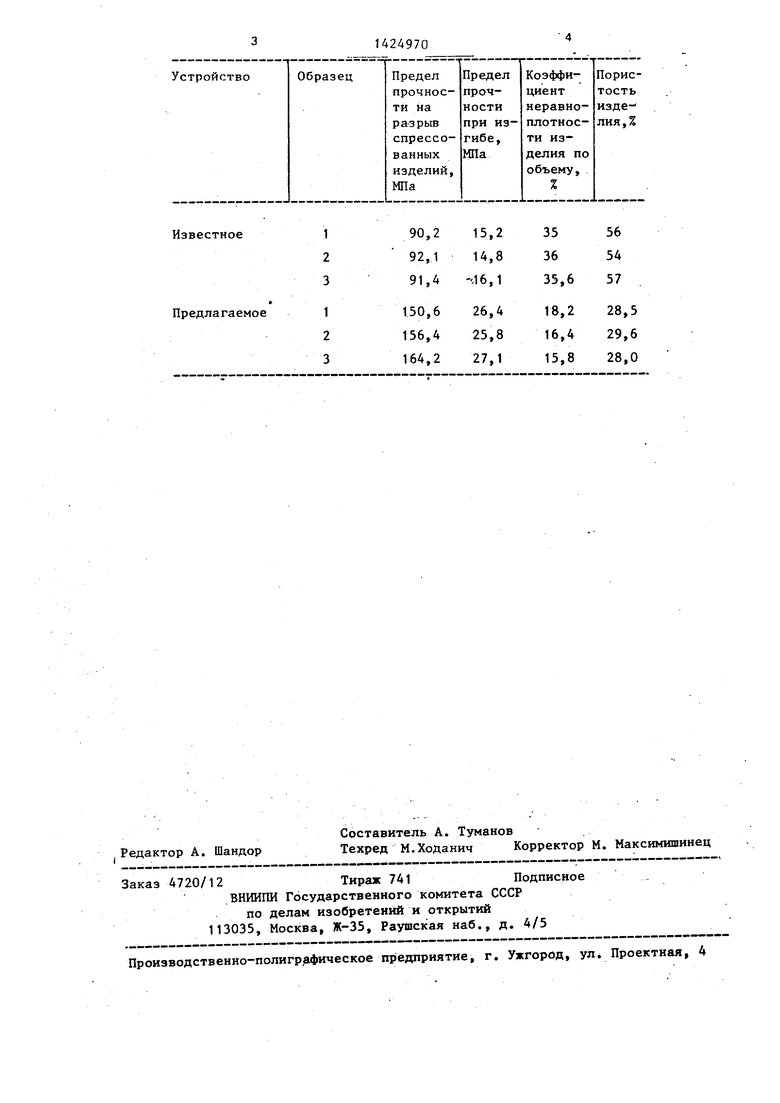

Результаты проведенных испытаний приведены в таблице.

Таким образом, использование предлагаемой пресс-формы позволяет повысить плотность изделий, что приводит к повъшенкю срока их службы.

Формула изобретения

Пресс-форма для прессования изделий из металлического порошка, включающая составную матрицу, установленный в ней эластичный элемент и пуансоны, отличающаяся тем, что, с целью повьш1ения качества изделий, матрица выполнена в виде центральной втулки и телескопически связанных с ней охватьшающих ее втулок, выполненных в виде составных элементов, подпружиненных между собой, а пуансоны выполнены с диаметром, пре- вьш1ающим наружный диаметр эластичного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1444076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ВТУЛОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030967C1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для прессования трубчатых изделий из порошка | 1989 |

|

SU1660845A1 |

| Способ изготовления многослойных изделий и устройство для его осуществления | 1980 |

|

SU935214A1 |

| Пресс-форма для прессования винтовых режущих пластин из порошка | 1981 |

|

SU986590A1 |

Изобретение относится к прессформам для прессования изделий из металлического порошка. Целью изобретения является повышение качества изделий. При приложении нагрузки к пуансонам 1, 2 происходит осевое перемещение телескопически связанных втулок 3 навстречу одна к другой, сжатие пружин 6 и эластичного элемента 4. При этом происходит уплотнение порошка в осевом и радиальном направлениях. Затем пуансоны возвращают в исходное положение, под действием пружин 6 и упругих сил втулки 3 и элемент 4 возвращаются в ис- ходное положение. Повышается плотность изделий. 1 ил. 1 табл.

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU827267A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-19—Подача