Изобретение относится к литейному производству, в частности к литью под давлением.

Целью изобретения является повышение качества отливок и надежности работы.

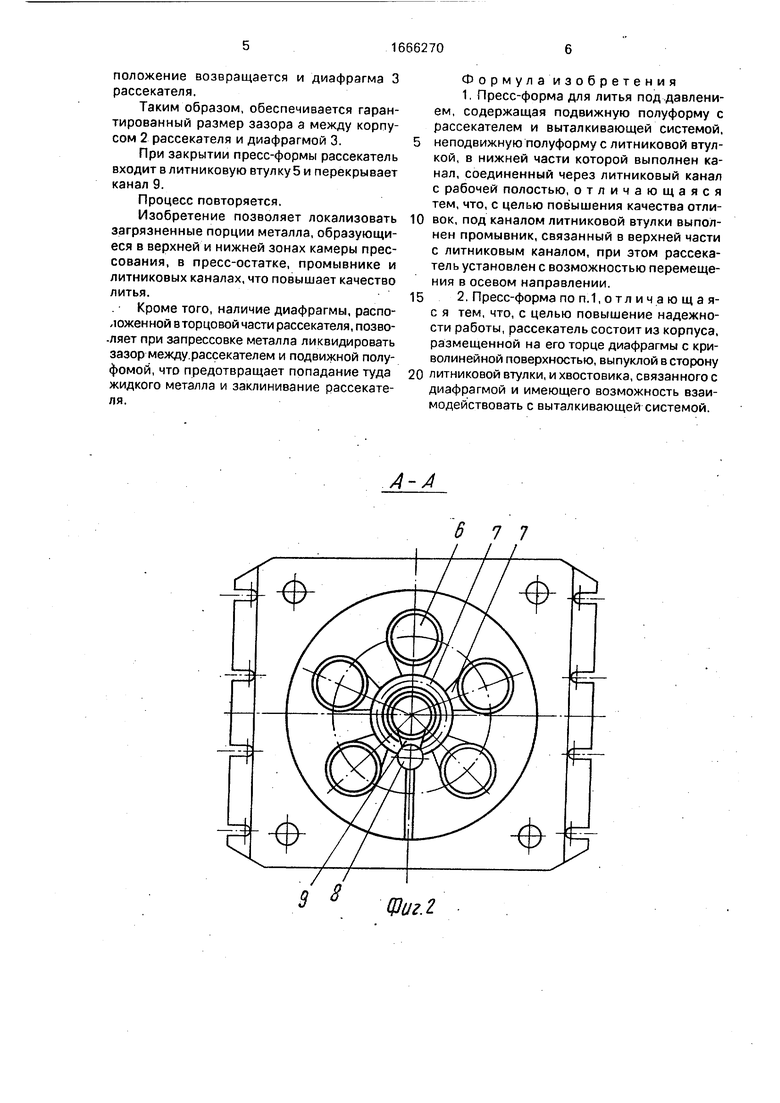

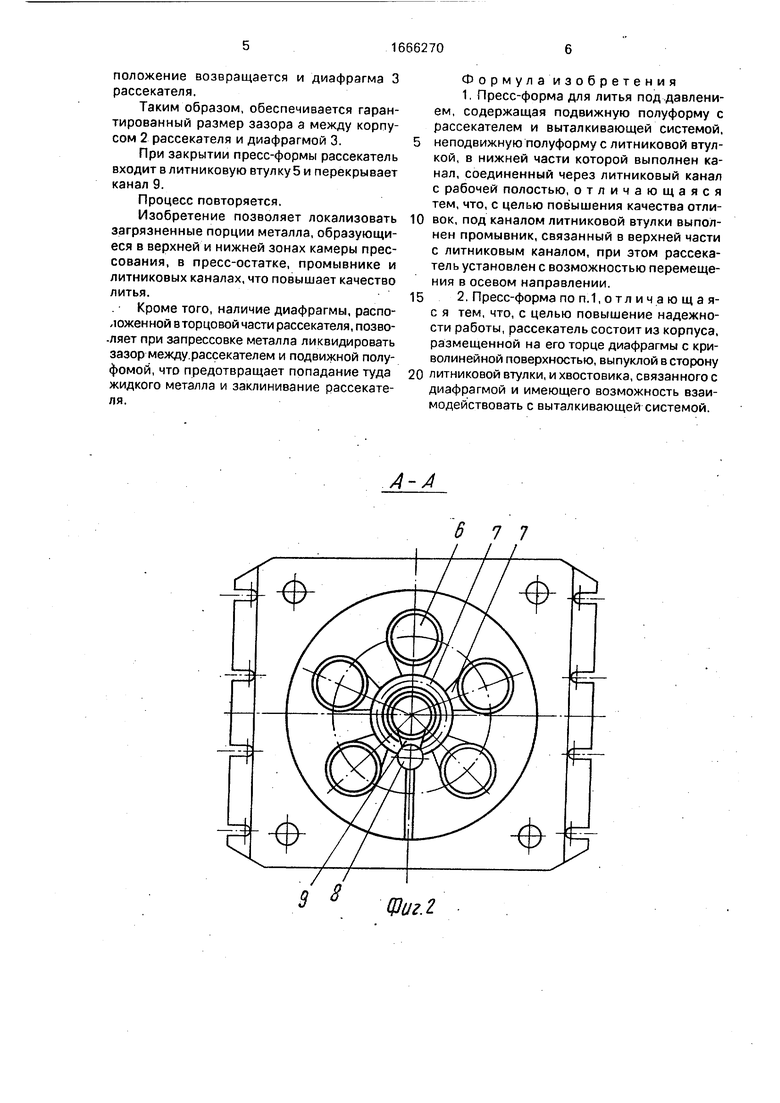

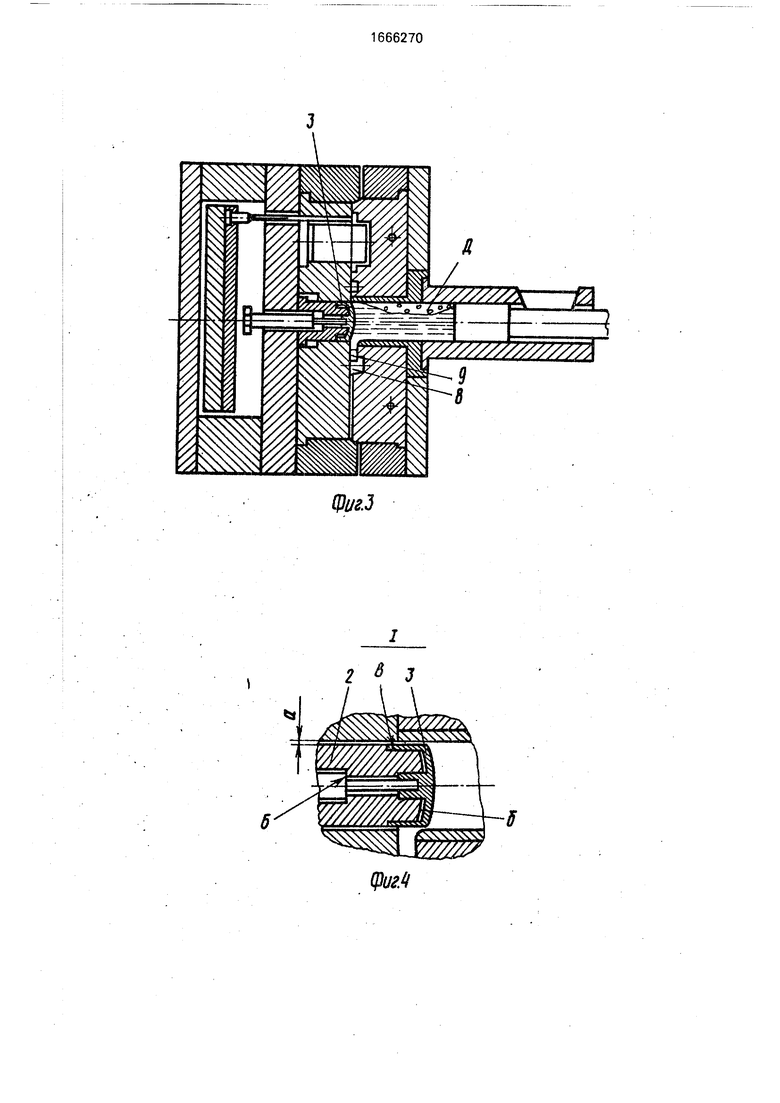

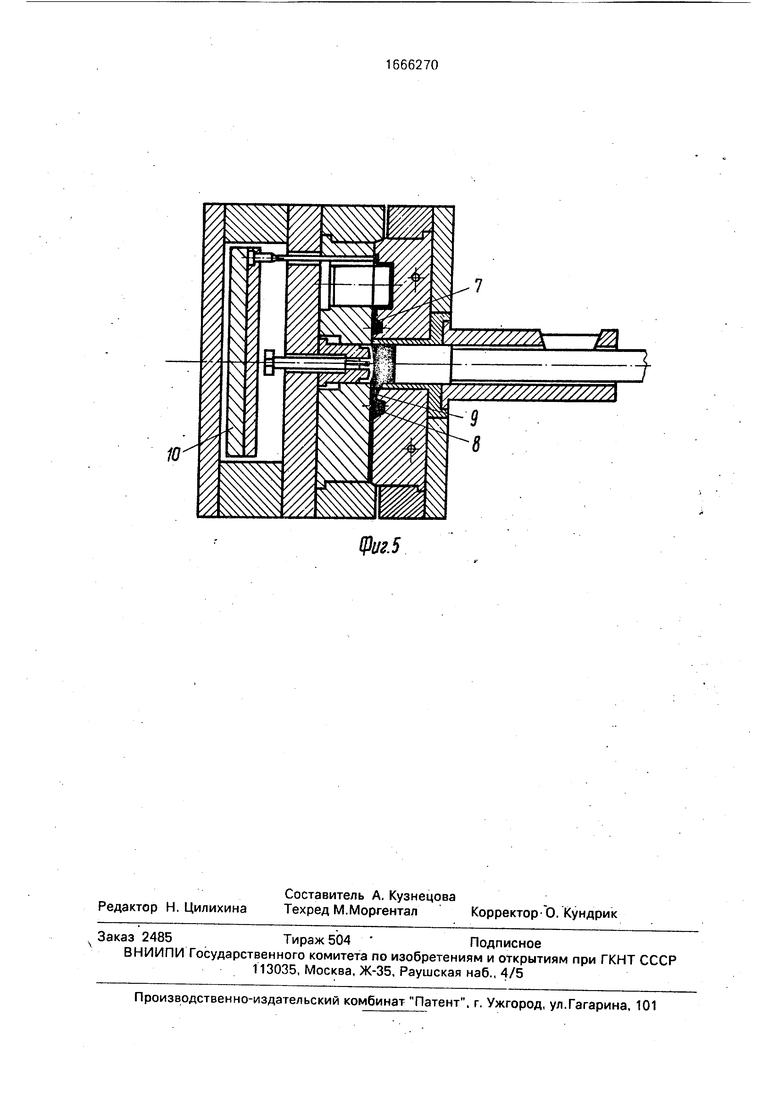

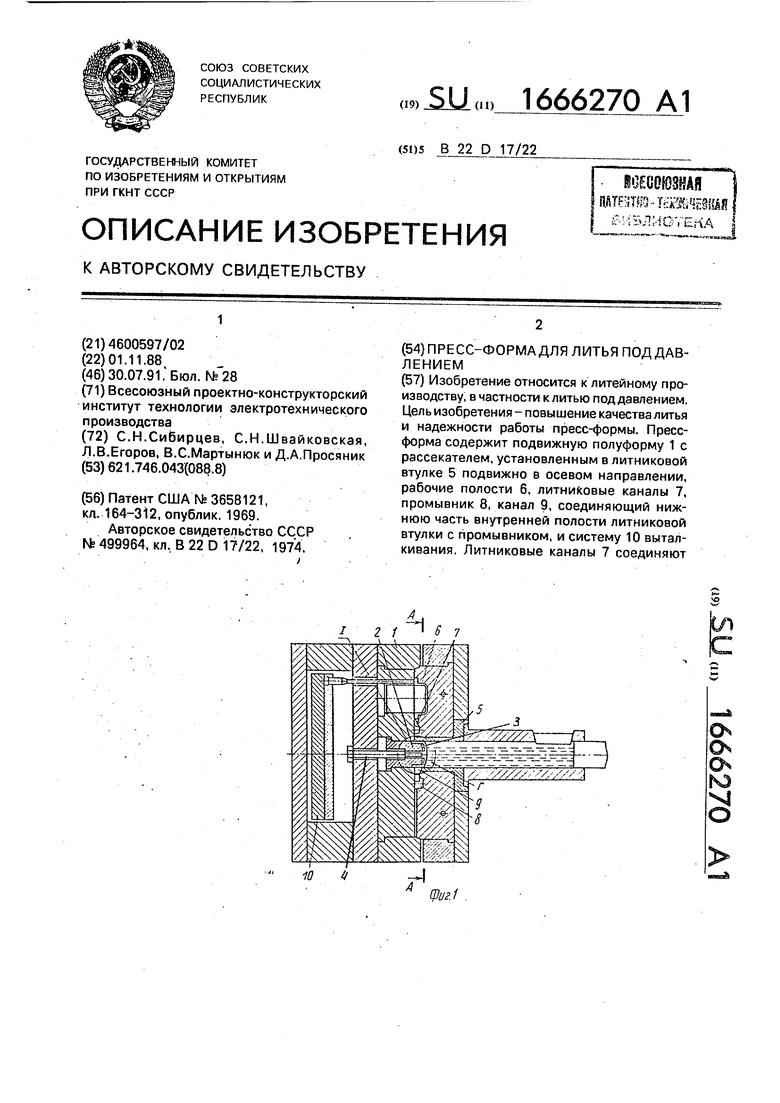

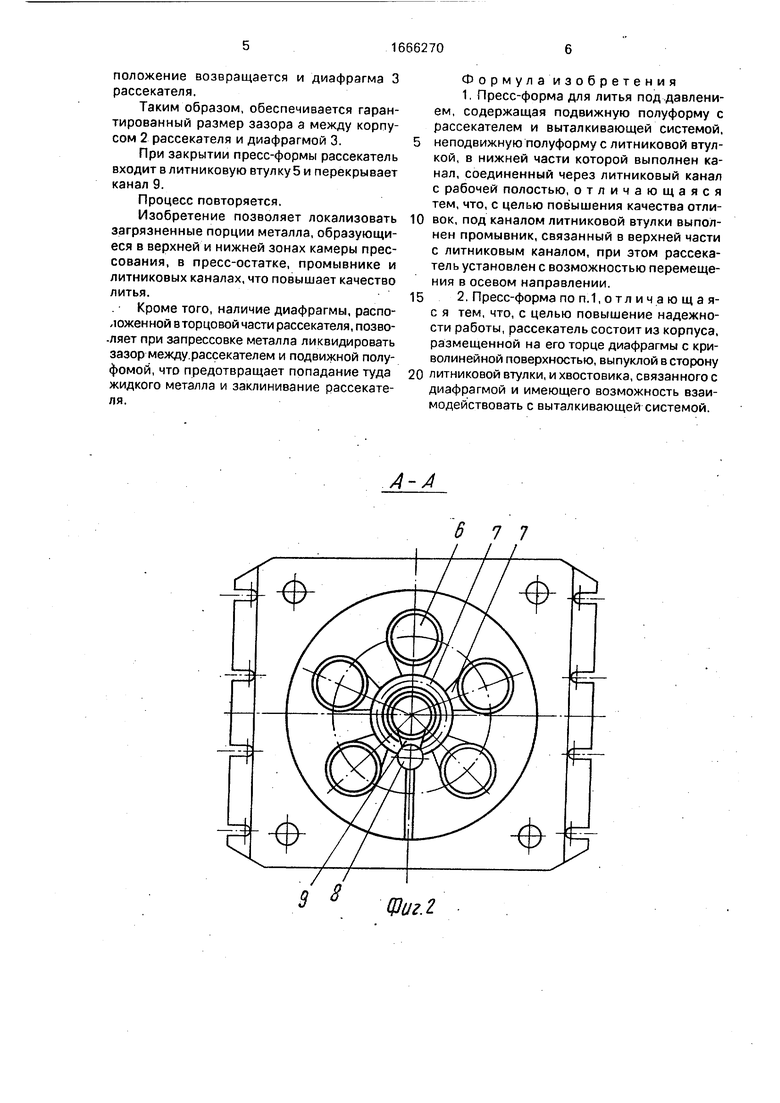

На фиг. 1 показана описываемая пресс- форма в закрытом положении перед запрессовкой металла, разрез; на фиг;2 - разрез А-А на фиг.1; на фиг.З - пресс-форма в момент запрессовки металла, разрез; на фиг.4 - узел i на фиг.1; на фиг.5 - пресс-форма в стадии формирования отливки, разрез.

Пресс-форма для литья под давлением состоит из подвижной полумуфты 1, рассекателя, состоящего из корпуса 2, диафрагмы

3и хвостовика 4, установленного в литниковой втулке 5 подвижно в осевом направлении, рабочих полостей 6, литниковых каналов-7, промывника 8, канала 9, соединяющего нижнюю часть внутренней полости литниковой втулки 5 с промывником 8, системы 10 выталкивания. При этом литниковые каналы 7 соединены с верхней частью промывника 8 и рабочими полостями 6 пресс-формы, а торцовая поверхность диафрагмы 3 выполнена выпуклой и направлена в сторону литниковой втулки 5. Хвостовик 4 рассекателя

4имеет возможность взаимодействовать с системой 10 выталкивания и диафрагмой 3 рассекателя. Хвостовик 4 имеет фланец и опорную поверхность Б,

В рабочем положении перед запрессовкой металла пресс-форма закрыта (фиг.1). Диафрагма 3 рассекателя перекрывает4канал 9 и расположена в литниковой втулке 5 с зазором а (фиг.4), обеспечивающим свободное перемещение рассекателя. Кроме того, диафрагма 3 плотно прилегает к корпусу 2 рассекателя по поверхности В и установлена с зазором б по отношению к его торцу (фиг.1). Фланец корпуса 2 рассекателя прилегает к полуформе 1, а опорная поверхность Б хвостовика 4 прилегает к корпусу рассекателя.

При заливке металла в камеру прессования первые порции металла, перетекающие по ее дну в сторону подвижной полуформы взаимодействуют с излишками смазки, насыщаются газами, охлаждаются и скапливаются в виде затвердевающей корочки в зону Г литниковой втулки 5.

После заполнения камеры прессования

металлом на его поверхности имеется загрязненный слой их газовых включений, окисных пленок и шлака, возникающий при взаимодействии струи металла с воздухом и газами в камере прессования.

Под давлением прессующего поршня жидкий металл заполняет весь объем камеры прессования и литниковой втулки 5. При этом загрязненный поверхностный слой металла локализуется в верхней части

литниковой втулки 5 (зона Д), а рассекатель перемещается в крайнее левое положение- до упора в подвижную полуформу I, открывается канал 9 и загрязненный металл из зоны Г литниковой втулки 5 по каналу 9

устремляется в нижнюю часть промывника 8, а чистый металл из нижней части литниковой втулки 5 по каналу 9, через верхнюю часть промывника 8 и по литниковым каналам 7 поступает в рабочие полости 6 прессформы,

Под действием возрастающего давления на металл в камере прессования диафрагма 3 прогибается в зазоре б, плотно прилегает к торцовой части корпуса 2 рассекателя, а

своей периферийной поверхностью выбирает зазор а (за счет упругой деформации) между рассекателем и подвижной полуформой, полностью предотвращая попадание в него жидкого металла (фиг.4). При этом хвостовик

4 перемещается влево на величину зазора б, В конце цикла запрессовки из загрязненного металла, находящегося в зоне Д литниковой втулки 5, формируется пресс-остаток.

После затвердевания отливки пресс- форму раскрывают и системой 10 выталкивания извлекают отливки из пресс-формы. При этом хвостовик 4 торцом взаимодействует с системой 10 выталкивания и с по

мощью опорной поверхности Б возвращает корпус 2 рассекателя в исходное положение. Кроме того, хвостовиком, 4 в исходное

положение возвращается и диафрагма 3 рассекателя.

Таким образом, обеспечивается гарантированный размер зазора а между корпусом 2 рассекателя и диафрагмой 3.

При закрытии пресс-формы рассекатель входит в литниковую втулку 5 и перекрывает канал 9.

Процесс повторяется.

Изобретение позволяет локализовать загрязненные порции металла, образующиеся в верхней и нижней зонах камеры прессования, в пресс-остатке, промывнике и литниковых каналах, что повышает качество литья.

Кроме того, наличие диафрагмы, расположенной вторцовой части рассекателя, позво- -ляет при запрессовке металла ликвидировать зазор между рассекателем и подвижной полу- фомой, что предотвращает попадание туда жидкого металла и заклинивание рассекателя.

Формула изобретения 1. Пресс-форма для литья под давлением, содержащая подвижную полуформу с рассекателем и выталкивающей системой,

неподвижную полуформу с литниковой втулкой, в нижней части которой выполнен канал, соединенный через литниковый канал с рабочей полостью, отличающаяся тем, что, с целью повышения качества отливок, под каналом литниковой втулки выполнен промывник, связанный в верхней части с литниковым каналом, при этом рассекатель установлен с возможностью перемещения в осевом направлении.

2. Пресс-форма поп.1,отличающая- с я тем, что, с целью повышение надежности работы, рассекатель состоит из корпуса, размещенной на его торце диафрагмы с криволинейной поверхностью, выпуклой в сторону

литниковой втулки, и хвостовика, связанного с диафрагмой и имеющего возможность взаимодействовать с выталкивающей системой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1976 |

|

SU643230A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1315121A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1036444A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1138237A1 |

| Блок для сменных форм литья под давлением | 1985 |

|

SU1369868A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

Изобретение относится к литейному производству, в частности к литью под давлением. Цель изобретения - повышение качества литья и надежности работы пресс-формы. Пресс-форма содержит подвижную полуформу 1 с рассекателем, установленным в литниковой втулке 5 подвижно в осевом направлении, рабочие полости 6, литниковые каналы 7, промывник 8, канал 9, соединяющий нижнюю часть внутренней полости литниковой втулки с промывником, и систему 10 выталкивания. Литниковые каналы 7 соединяют верхнюю часть промывника 8 с рабочими полостями 6 пресс-формы. Рассекатель состоит из корпуса 2 и диафрагмы 3, торцовая поверхность которой выполнена криволинейной и направлена в сторону литниковой втулки, причем корпус 2 рассекателя снабжен хвостовиком 4, имеющим возможность взаимодействовать с системой 10 выталкивания и диафрагмой 3 рассекателя. При запрессовке металла загрязненный металл из нижней части литниковой втулки 5 попадает в промывник 8, а чистый металл вслед за этим через верхнюю часть промывника и литниковые каналы 7 - в рабочие полости. Под давлением диафрагма 3 прогибается и уплотняет зазор между полуформой 1 и корпусом 2 рассекателя. 1 з.п.ф-лы, 5 ил.

А-А

Щи г. 2

фи&З

/

Л

У//////////;У/ЯУ;

9

2 & J

ftetf

| Патент США № 3658121, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Литниковая система формы литья под давлением | 1974 |

|

SU499964A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-30—Публикация

1988-11-01—Подача