Известны закалочные установки для поверхностной закалки индукционными токами цилиндрических деталей непрерывно-последовательным способом, содержащие корпус, закалочные блоки и подвижные каретки.

Для механизации закалки обрабатываемых деталей и увеличения производительности описываемая установка снабжена Т-образными индукторами и подвижной плитой с поворотными имеющими зажимные подпружиненные центры каретками. Последние выполнены с щестернями, которые при холостом ходе плиты входят в зацепление с собачками, установленными на раме и поворачивающими детали на 90°.

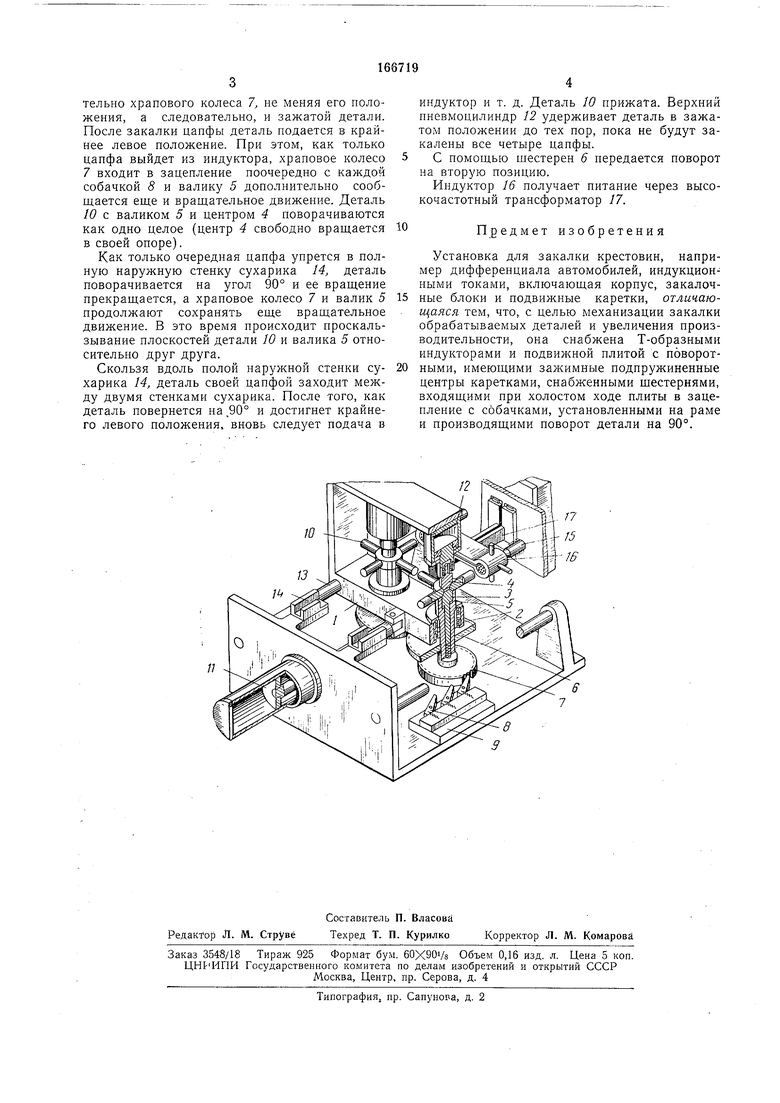

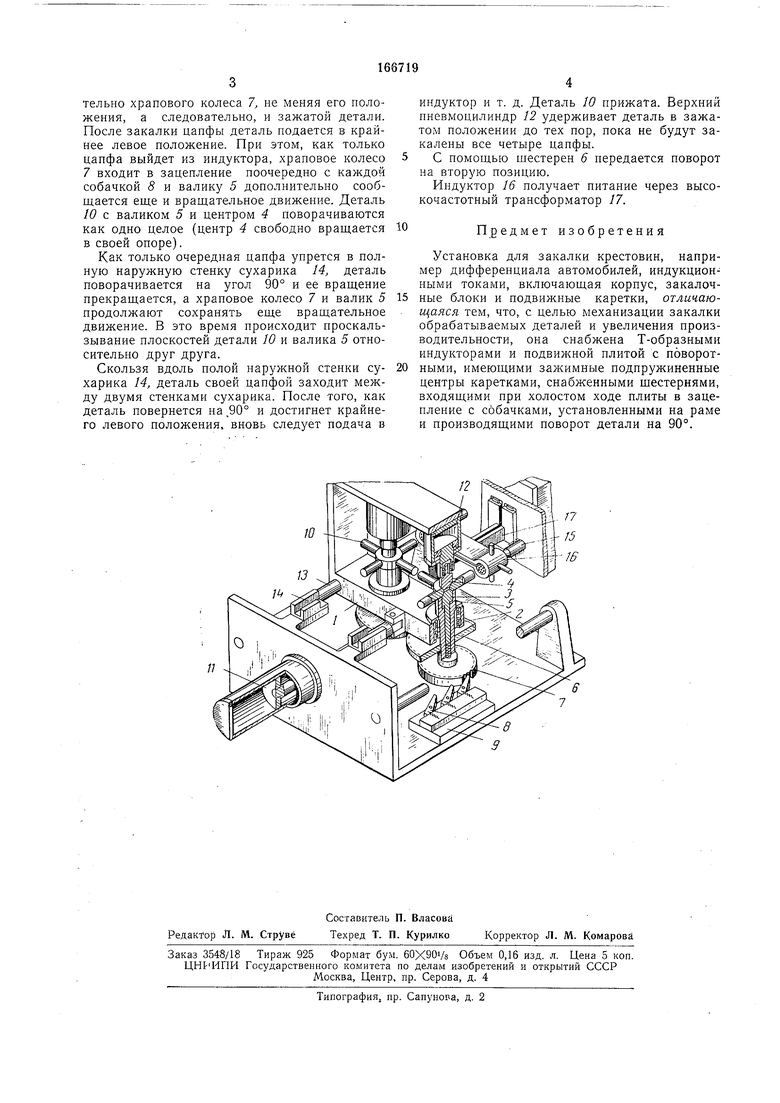

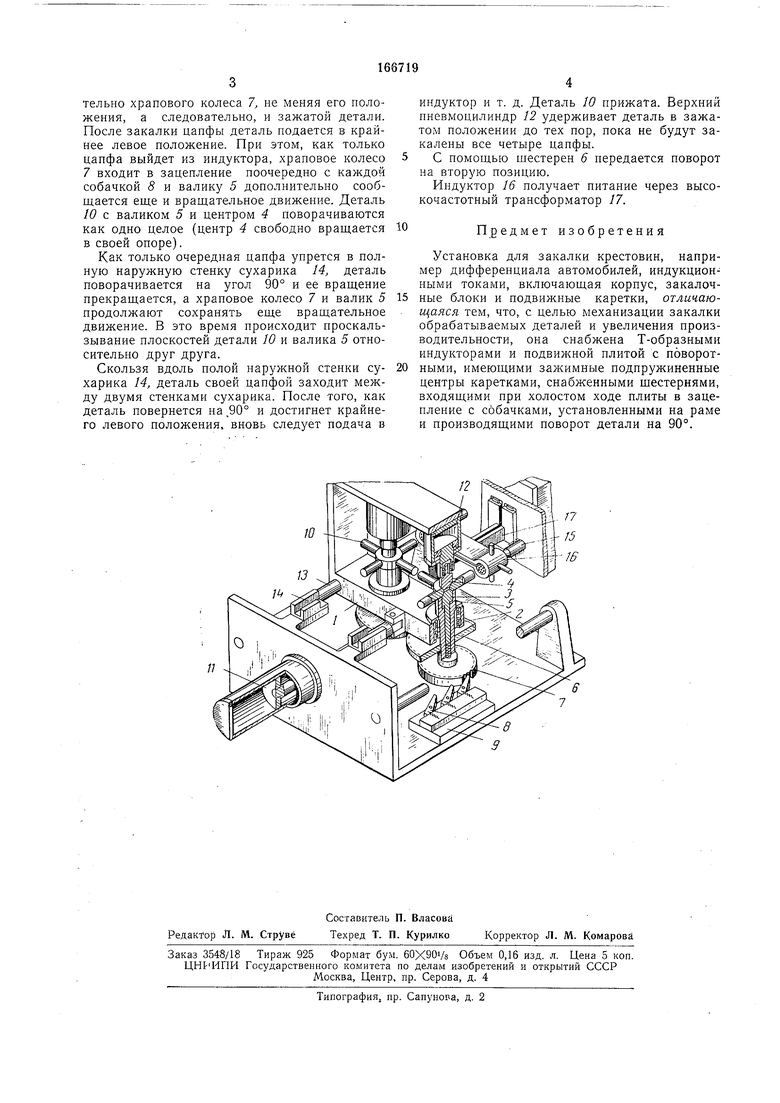

На чертеже схематически изображена описываемая установка.

На подвижной плите / установки укреплены на две двухпозиционные поворотные каретки 2, имеющие, зажимные подпру киненные центры 3 и 4 и валик 5. Шестерня 6 и храповое колесо 7 неподвижно укреплены на валике 5. Колесо 7 входит в зацепление с собачками 8, установленными на раме 9 и поворачивающими обрабатываемую деталь 10 на 90°. Кроме кареток 2, установка содержит пневматические цилиндры // и 12, направляющие 13, неподвижные сухарики 14 и упоры 15, фиксирующие правильное положение обрабатываемой детали, два двухпозиционных Т-образных

индуктора 16 и высокочастотный трансформатор 17.

Каретка 2 соверщает возвратно-поступательное движение по направляющим 13 от пневмоцилиндра //. При нахождении порщня пневмоцилиндра // в крайнем левом положении каретка 2 находится также в крайнем левом положении (и наоборот). В это время порщни пневмоцилиндров 12 с подвижными центрами

4 находятся в крайнем верхнем положении. Деталь 10 (крестовина) конусной частью центрального отверстия надевается на немного приподнятый подпружиненный центр 3, а своей цапфой закладывается между срезанной

внутренней и полой наружной стенками неподвижного сухарика 14.

Пневмоцилиндром 12 через центр 4 деталь 10 прижимается к плоскости валика 5, утапливая соответственно подпружиненный центр 3.

Таким образом зажатая деталь с помощью центров 4 и 3, плоскости валика 5 и неподвижного сухарика 14 своей цапфой сориентирована относительно индуктора 16. При движении каретки 2 вправо (подача детали в индуктор)

установленное положение детали не изменяется. Своей цапфой деталь 10 упирается в неподвижный упор 15, дополнительно фиксируя свое осевое и радиальное положение относительно индуктора 16. При подаче детали в

тельно храпового колеса 7, не меняя его положения, а следовательно, и зажатой деталн. После закалки цанфы деталь подается в крайнее левое положение. При этом, как только цапфа выйдет из индуктора, храповое колесо 7 входит в зацепление поочередно с каждой собачкой 8 и валику 5 дополнительно сообщается еще и вращательное движение. Деталь 10 с валиком 5 и центром 4 поворачиваются как одно целое (центр 4 свободно вращается в своей опоре).

Как только очередная цапфа упрется в полную наружную стенку сухарика 14, деталь поворачивается на угол 90° и ее вращение прекращается, а храповое колесо 7 и валик 5 продолжают сохранять еще вращательное движение. В это время происходит проскальзывание плоскостей детали 10 и валика 5 относительно друг друга.

Скользя вдоль полой наружной стенки сухарика 14, деталь своей цапфой заходит между двумя стенками сухарика. После того, как деталь повернется на,90° и достигнет крайнего левого положения, вновь следует подача в

индуктор и т. д. Деталь 10 прижата. Верхний нневмоцилиндр 12 удерживает деталь в зажатом положении до тех пор, пока не будут закалены все четыре цапфы.

С помощью щестерен 6 передается поворот на вторую позицию.

Индуктор 16 получает питание через высокочастотный трансформатор 17.

Предмет изобретения

Установка для закалки крестовин, например дифференциала автомобилей, индукционными токами, включающая корпус, закалочные блоки и подвижные каретки, отличающаяся тем, что, с целью механизации закалки обрабатываемых деталей и увеличения производительности, она снабжена Т-образными индукторами и подвижной плитой с поворотными, имеющими зажимные подпружиненные центры каретками, снабженными шестернями, входящими при холостом ходе плиты в зацепление с собачками, установленными на раме и производящими поворот детали на 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| Устройство для нанесения клея на кромки обувных деталей | 1988 |

|

SU1574202A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОЛ\ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU432206A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

| Станок для закалки зубчатых изделий | 1974 |

|

SU556188A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ВАЛОВ | 1971 |

|

SU306176A1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| Поворотно-зажимное устройство | 1983 |

|

SU1127745A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

Авторы

Даты

1964-01-01—Публикация