Изобретение относится к прокатному производству и может быть использовано при прокатке стали на реверсивных станах.

Целью изобретения является увеличение выхода годного путем сокращения торцовой обрези.

Способ включает прокатку поочередно с обеих сторон валков, причем со стороны привода прокатку ведут с вытяжкой на 7- 16% меньшей, чем со стороны перевалки валков.

Кроме того, прокатку начинают со стороны привода валков.

Экспериментально установлено, что при разнице более 16% преимущественно вытягивается неприводная сторона раската, при разнице менее 7% - приводная сторона, что в обоих случаях увеличивает долю торцовой обрези.

Если первоначально осуществлять прокатку с неприводной стороны валка, то для выравнивания торцов раската необходимо

соблюдать разницу вытяжек в интервале 18-31 %, что значительно увеличит неравномерность износа прокатных валков (интенсивней изнашивается неприводная сторона валков) и, как следствие, увеличит их расход при прокатке и снизит выход годного.

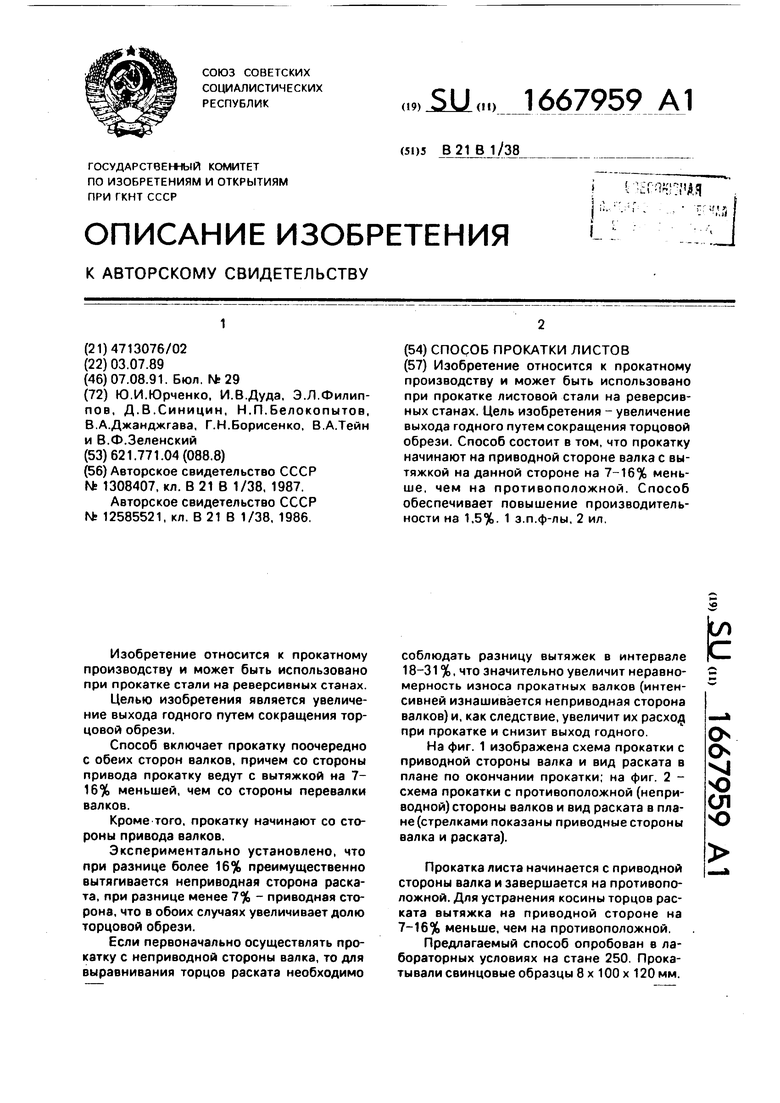

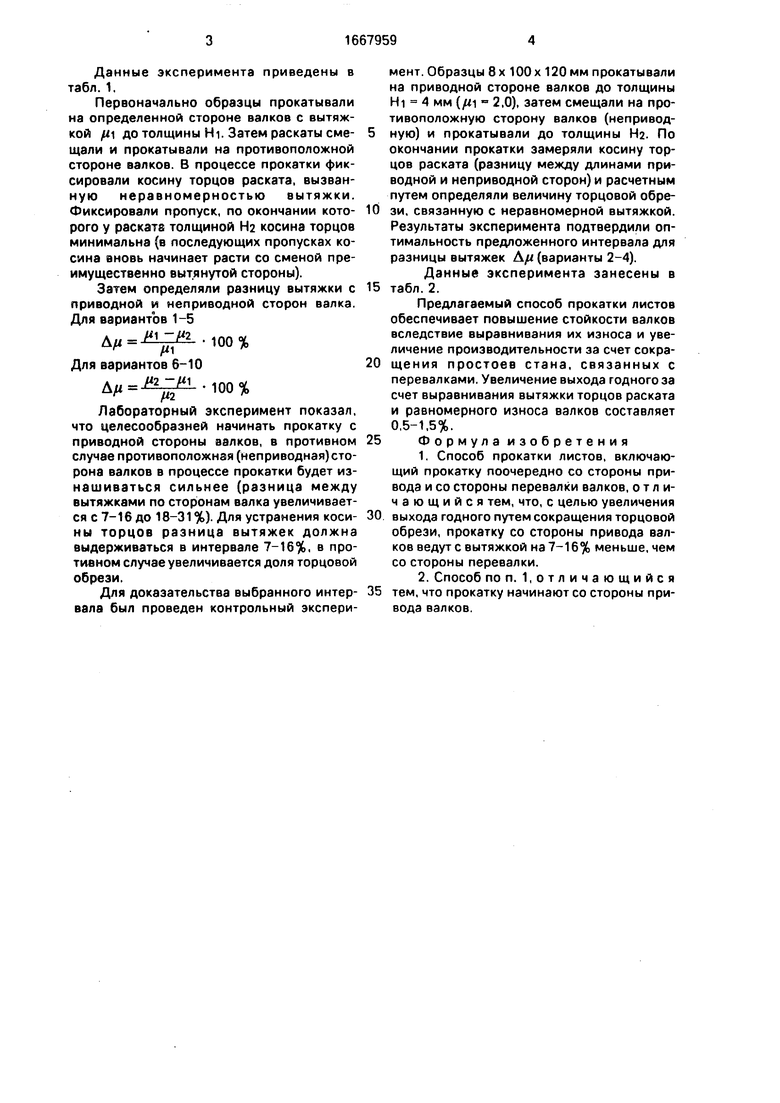

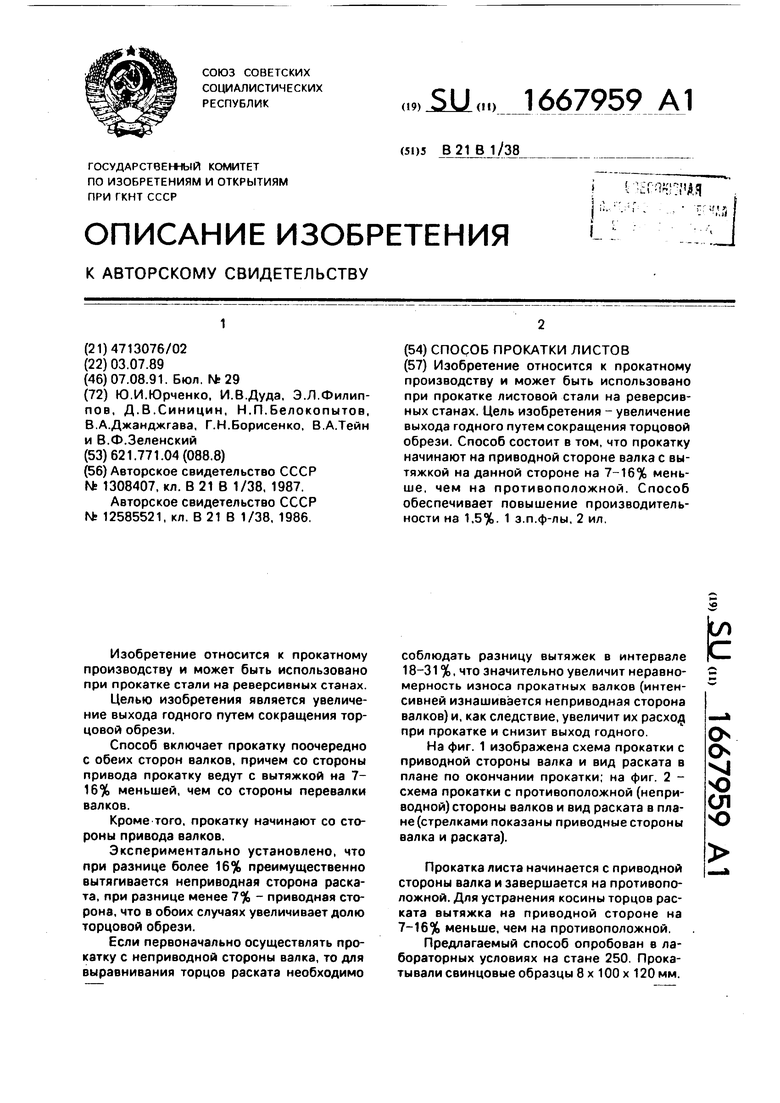

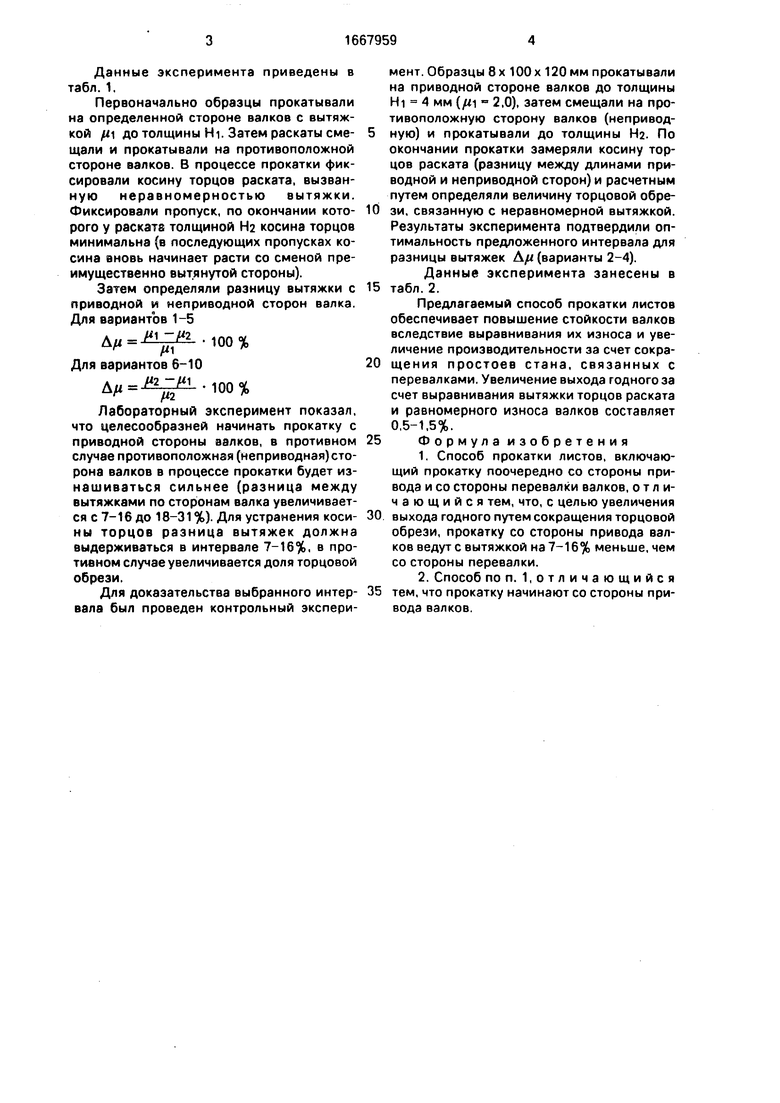

На фиг. 1 изображена схема прокатки с приводной стороны валка и вид раската в плане по окончании прокатки; на фиг. 2 - схема прокатки с противоположной (неприводной) стороны валков и вид раската в плане (стрелками показаны приводные стороны валка и раската).

Прокатка листа начинается с приводной стороны валка и завершается на противоположной. Для устранения косины торцов раската вытяжка на приводной стороне на 7-16% меньше, чем на противоположной.

Предлагаемый способ опробован в лабораторных условиях на стане 250. Прокатывали свинцовые образцы 8 х 100 х 120 мм.

w

Ё

о

ON VI Ю СЛ

ю

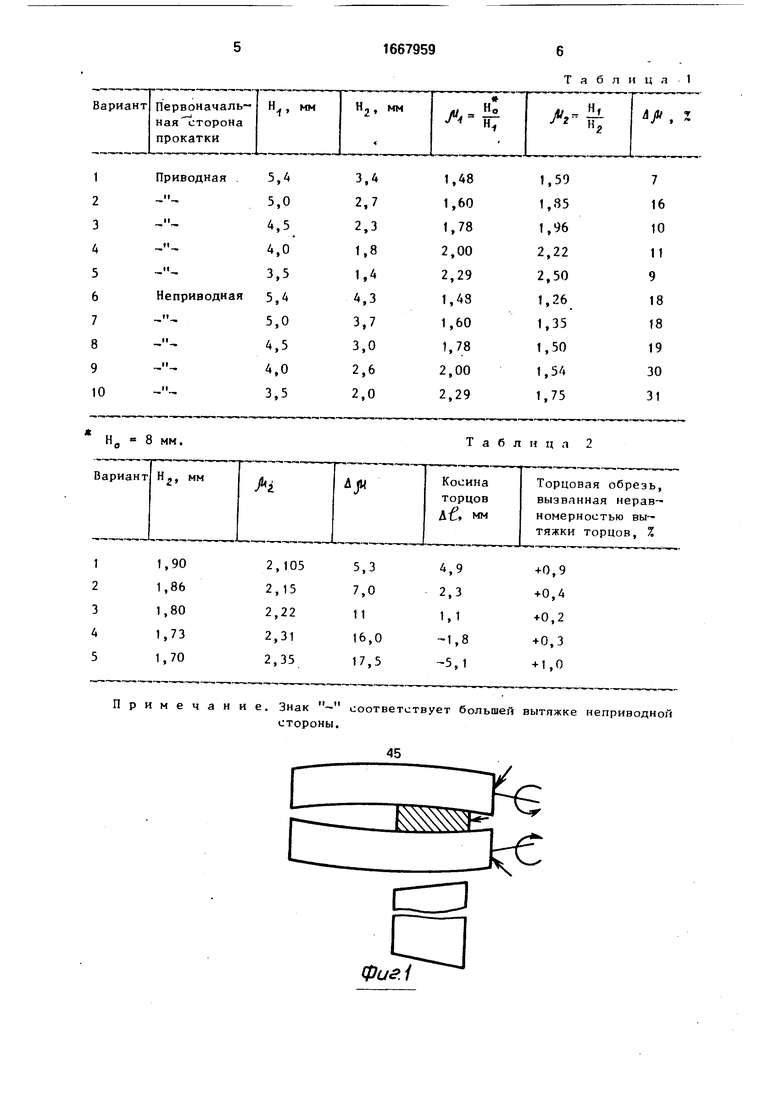

Данные эксперимента приведены в табл. 1.

Первоначально образцы прокатывали на определенной стороне валков с вытяжкой /л до толщины Hi. Затем раскаты смещали и прокатывали на противоположной стороне валков. В процессе прокатки фиксировали косину торцов раската, вызванную неравномерностью вытяжки. Фиксировали пропуск, по окончании которого у раската толщиной Н2 косина торцов минимальна (в последующих пропусках косина вновь начинает расти со сменой преимущественно вытянутой стороны).

Затем определяли разницу вытяжки с приводной и неприводной сторон валка. Для вариантов 1-5

Л/ -100% Для вариантов 6-10

Дл --юо%

Лабораторный эксперимент показал, что целесообразней начинать прокатку с приводной стороны валков, в противном случае противоположная (неприводная)сторона валков в процессе прокатки будет изнашиваться сильнее (разница между вытяжками по сторонам валка увеличивается с 7-16 до 18-31%). Для устранения косины торцов разница вытяжек должна выдерживаться в интервале 7-16%, в противном случае увеличивается доля торцовой обрези.

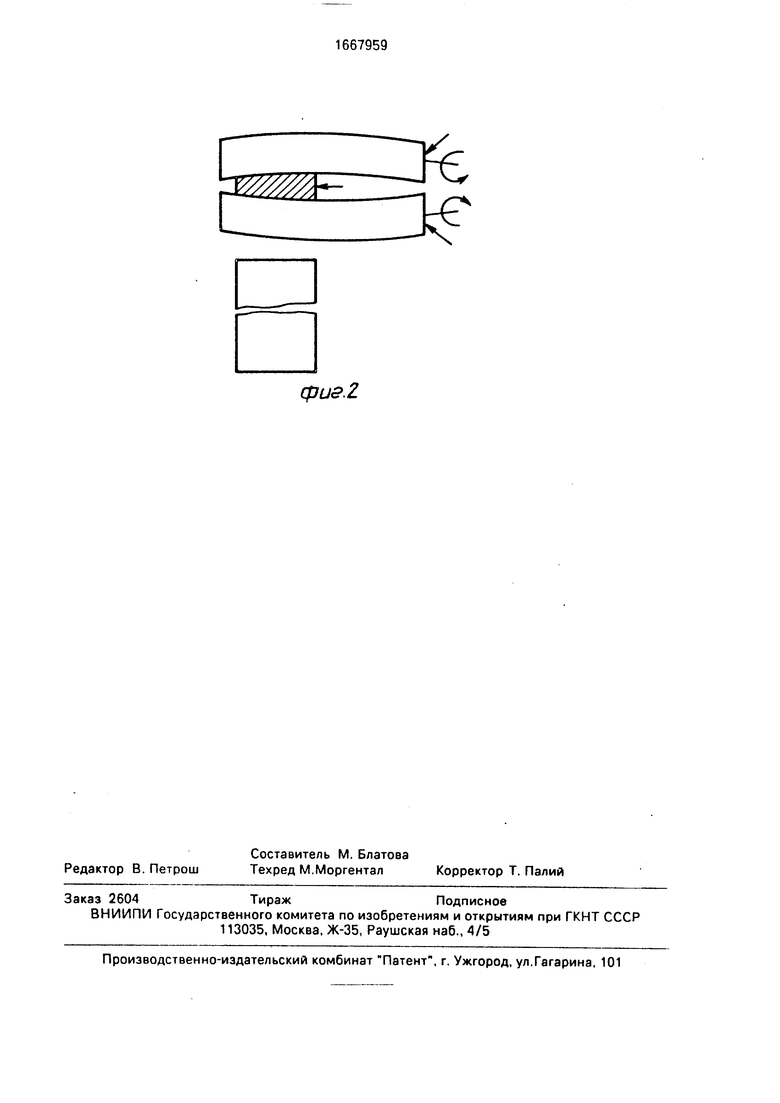

Для доказательства выбранного интервала был проведен контрольный эксперимент. Образцы 8 х ЮОх 120 мм прокатывали на приводной стороне валков до толщины Hi 4 мм ( 2,0), затем смещали на противоположную сторону валков (неприводную) и прокатывали до толщины HZ. По окончании прокатки замеряли косину торцов раската (разницу между длинами приводной и неприводной сторон) и расчетным путем определяли величину торцовой обрези, связанную с неравномерной вытяжкой. Результаты эксперимента подтвердили оптимальность предложенного интервала для разницы вытяжек А// (варианты 2-4).

Данные эксперимента занесены в

табл. 2.

Предлагаемый способ прокатки листов обеспечивает повышение стойкости валков вследствие выравнивания их износа и увеличение производительности за счет сокращения простоев стана, связанных с перевалками. Увеличение выхода годного за счет выравнивания вытяжки торцов раската и равномерного износа валков составляет 0,5-1,5%.

Формула изобретения

1.Способ прокатки листов, включающий прокатку поочередно со стороны привода и со стороны перевалки валков, отличающийся тем, что, с целью увеличения

выхода годного путем сокращения торцовой обреэи, прокатку со стороны привода валков ведут с вытяжкой на 7-16% меньше, чем со стороны перевалки.

2.Способ по п. 1,отличающийся тем, что прокатку начинают со стороны привода валков.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки толстых листов | 1988 |

|

SU1556777A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| Способ охлаждения валков и проката при прокатке слябов | 1985 |

|

SU1369839A1 |

| Способ прокатки слябов на листовых станах | 1981 |

|

SU990352A1 |

| Способ прокатки балочных профилей на непрерывном сортовом стане | 1984 |

|

SU1284617A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ И ЧИСТОВОЙ ЧЕТЫРЕХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2015 |

|

RU2604076C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке листовой стали на реверсивных станах. Цель изобретения - увеличение выхода годного путем сокращения торцевой обрези. Способ состоит в том, что прокатку начинают на приводной стороне валка и с вытяжкой на данной стороне на 7 - 16% меньше, чем на противоположной. Способ обеспечивает повышение производительности на 1,5%. 1 з.п. ф-лы, 2 ил.

Примечание. Знак соответствует большей вытлжке неприводной

стороны.

фиг.1

фиг2

| Способ прокатки слитков на реверсивном обжимном прокатном стане | 1985 |

|

SU1308407A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 12585521, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-07-03—Подача