Изобретение относится к металлургии, литейному производству и может быть использовано в автоматических линиях для заливки жидкого металла в готовые литейные формы, перемещающиеся на конвейере.

Цель изобретения - повышение точности дозирования.

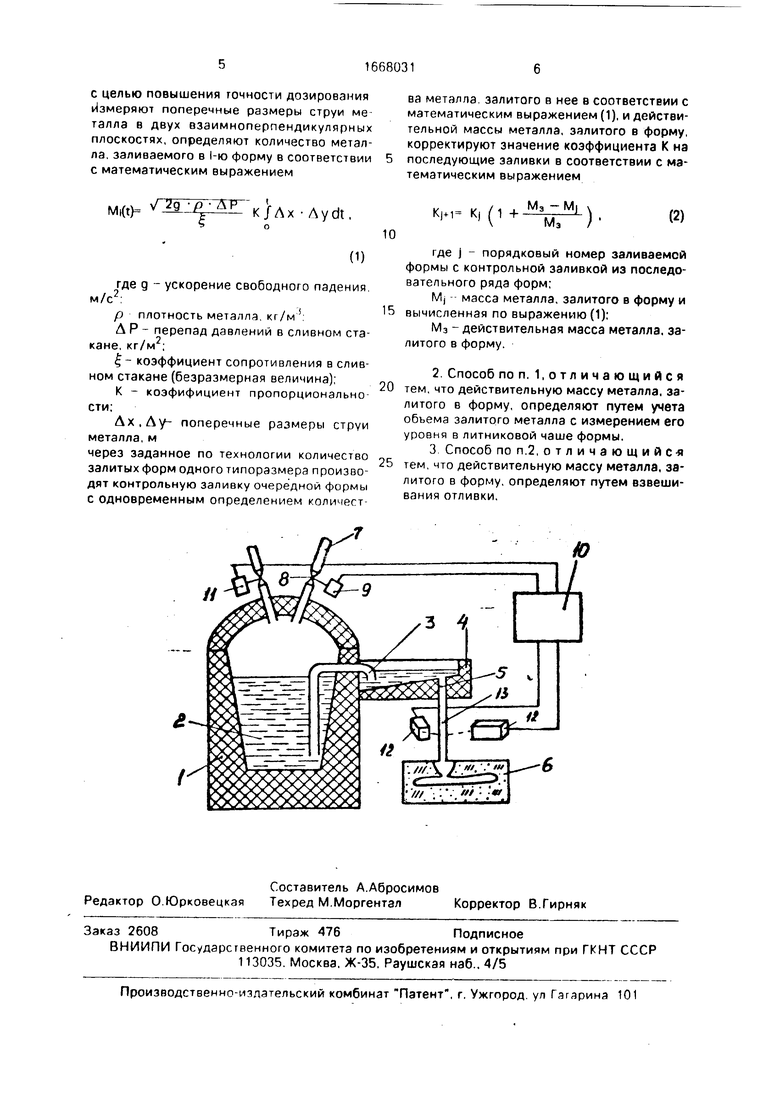

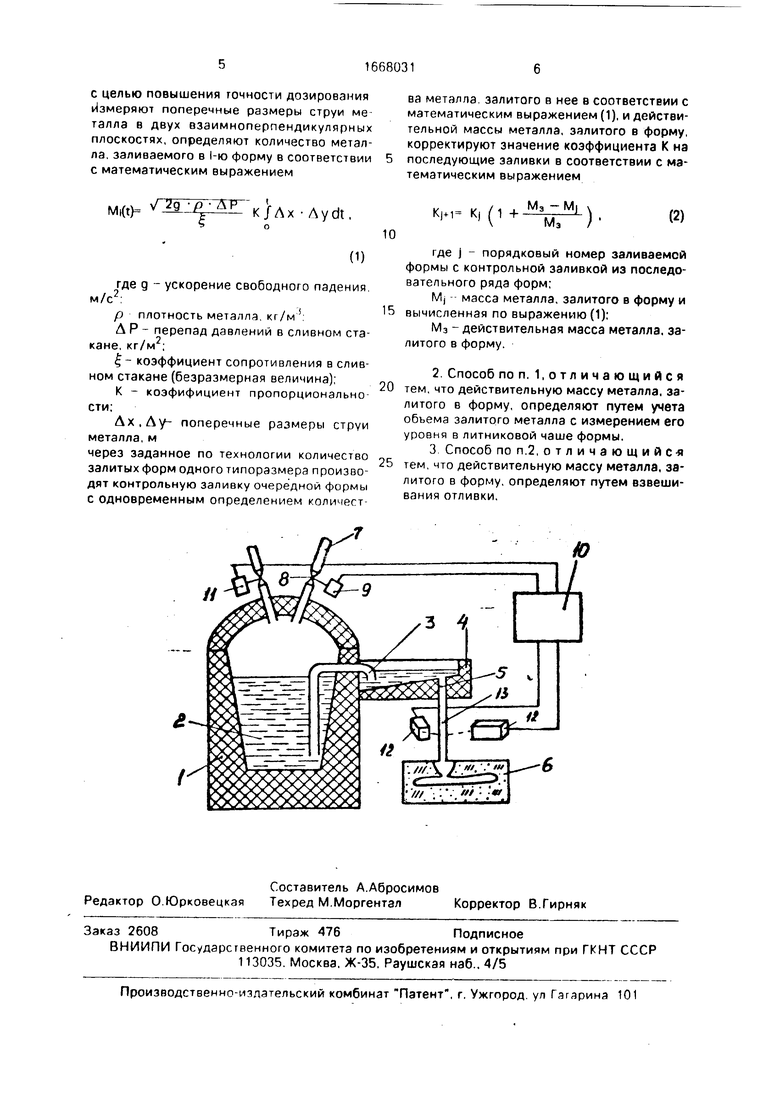

На чертеже изображена установка для автоматической заливки литейных форм.

Установка содержит из раздаточной печи 1 с жидким металлом 2 и сифоном 3 для подачи металла в раздаточный желоб 4, сливного стакана 5 с отверстием, ориентированным против приемной части литейной формы 6, и трубопровода 7 для подвода сжатого газа, например азота с электромагнитным клапаном 8, соленоид 9 которого

подключен к выходу системы 10 программного управления, например программируемого контроллера, к другому выходу которого подключен электромагнитный клапан 11 трубопровода для сброса избыточного давления газа в атмосферу, а к входу подключены два оптикоэлектронных датчика 12 поперечного размера струи 13 металла, ориентированных на определенное сечение струи. Датчики 12 расположены во взаимно перпендикулярных плоскостях, что позволяет определять в системе 10 площадь сечения струи в форме эллипса и при различной ориентации последней относительно датчиков 12.

Изменения формы струи жидкого металла вызываются различными случайными факторами: изменением диаметра отверО|0 00

о

СА)

стия сливного стакана в процессе разливки металла, изменением напора струи и др.

Указанные изменения формы струи непрерывно фиксируются оптикоэлектронны- ми датчиками, сигналы с которых поступают в вычислительное устройство системы программного управления для расчета площади поперечного сечения струи металла. Далее с учетом удельного веса металла рассчитывают обьем и массу заливаемого в линейную форму металла в единицу времени.

Суммарное значение непрерывно вычисляемых масс металла постоянно сравнивают в вычислительном устройстве с программно-заданной уставкой на массу металла для данного типоразмера литейной формы Точность определения поперечного сечения струи металла при частоте измерения Гц составляет 1 %.

Разнообразие литейных форм на автоматической линии учитывается системой подачи программного управления путем хранения в памяти вычислительного устройства уставок, состав ствующих количеству заливаемого металла для каждой конкретной литейной формы.

Способ осуществляют следующим образом.

В память блока программного управления задают значения масс металла, соответствующих заливаемым литейным формам. С момента заливки формы по команде с блока управления с оптикоэлектронных датчиков 12 с частотой, заданной программой, поступают значения поперечных размеров струи жидкого металла в цифровом виде. Вычислительное устройство производит расчет значений масс металла в с итветпвии с выражением

Mi(t)

уГ2д р Д Р

К J Л X Л у dt .

м/с2:

где g - ускорение свобод с

0) тэдения,

р- плотность металла, кг/м

Д Р - перепад давления ь с )- r i кане, кг/м :

Ј- коэффициент сопротивло .я в г i, , ном стакане (безразмерная велим,.

К - коэффициент пропорциональ о

Дх.Ду - поперечные размеры металла, м.

В момент, когда масса металла рлссчи- таная по выражению (1). будег равна значению уставки на массу металла для конкретного типоразмера литейной фоомы с управляющего вычислительного комплекса поступает сигнал на соленоид электромагнитного клапана об окончании заливки. Линия с формами перемещается, и процесс заливки повторяют.

Через заданное для конкретной технологии количество залитых форм одного типоразмера производят контрольную заливку очередной формы с одновременным определением количества залитого металла по выражению (1) и действительной массы металла, залитого в форму. Указанная операция необходима для коррекции коэффициента К в выражении (1) для учета случайных погрешностей аргументов, входящих в выражение (1).

Действительная масса металла, залитого в форму, может определяться или через обьем залитого металла, или путем взвешивания готовой отливки. В первом случае определяют уровень металла в литниковой

чаше формы любым из известных способов.

При наличии рассогласования между

действительной массой данного металла и

массой, рассчитанной по выражению (1),

осуществляют коррекцию коэффициента К в соответствии с выражением

К,г К, (1 +

Mi

М3

(2)

где j - порядковый номер заливаемой формы с контрольной заливкой из последовательного ряда форм.

М| - масса металла, залитого в форму и вычисленная по выражению (1);

М3- действительная масса металла, залитого в форму.

Применение способа автоматического дозирования приводит к повышению точности дозирования за счет периодической кор- рекции и учета изменяющихся технологических условий, что позволяет уменьшить количество обслуживающего персонала, увеличить производительность линии и увеличить экономию металла за счет исключения потерь на переполнение литниковой чаши.

Формула изобретения 1. Способ автоматического дозирова- гия металла в литейные формы, преимущественно через сливной стакан при перемещении литейных форм на конвейере, включающий определение текущего расхо- да металла через геометрический параметр струи металла, определение количества метал- ла. залитого в форму, и прекращение заливки пои его равенстве заданному по технологии э. -чению отличающийся тем, что.

с целью повышения точности дозирования Измеряют поперечные размеры струи металла в двух взаимноперпендикулярных плоскостях, определяют количество металла, заливаемого в l-ю форму в соответствии с математическим выражением

ва металла, залитого в нее в соответствии с математическим выражением (1), и действительной массы металла, залитого в форму, корректируют значение коэффициента К на последующие заливки в соответствии с математическим выражением

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля расхода жидкого расплава | 1979 |

|

SU1115850A1 |

| Устройство для заливки литейных форм | 1979 |

|

SU791457A1 |

| Устройство для автоматического дозирования жидкого металла | 1980 |

|

SU900977A1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| Способ дозирования металла при цен-ТРОбЕжНОМ лиТьЕ | 1979 |

|

SU821043A1 |

| Устройство для дозирования жидкого металла | 1988 |

|

SU1533831A2 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1990 |

|

RU2026770C1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

| АВТОМАТИЧЕСКАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1990 |

|

RU2033896C1 |

Изобретение относится к металлургии, литейному производству и может быть использовано в автоматических линиях для заливки жидкого металла в готовые литейные формы, перемещающиеся на конвейере. Цель изобретения - повышение точности дозирования. Способ позволяет повысить уровень автоматизации процесса заливки и точность дозирования металла, заливаемого в литейную форму, при непрерывном измерении оптико-электронными датчиками поперечных размеров струи металла в двух взаимно перпендикулярных плоскостях, в результате чего время окончания заливки определяется равенством суммарных значений масс металла, заполняющих форму, и уставки на массу данной литейной формы в вычислительном устройстве программного блока. Способ может использоваться в литейном производстве в различных отраслях промышленности. 1 с.п. и 2 з.п. ф-лы, 1 ил.

Mi(t)

e SZpiar-K|Ax.Aydti

где g - ускорение свободного падения м/с2

р плотность металла, кг/м

Л Р - перепад давлений в сливном стакане, кг/м ;

Ј- коэффициент сопротивления в сливном стакане (безразмерная величина);

К - коэфифициент пропорциональности:

Дх.Ду- поперечные размеры струи металла,м

через заданное по технологии количество залитых форм одного типоразмера производят контрольную заливку очередной формы с одновременным определением количест//

К|+1 К) (

1 +

М3 -Mj Мэ

)

(2)

15

20

25

где j - порядковый номер заливаемой формы с контрольной заливкой из последовательного ряда форм;

Mj масса металла, залитого в форму и вычисленная по выражению (1);

Мэ - действительная масса металла, залитого в форму.

3 Способ по п.2, отличающийся тем, что действительную массу металла, залитого в форму, определяют путем взвешивания отливки.

| УСТРОЙСТВО для УПРАВЛЕНИЯ СКОРОСТЬЮ РАЗЛИВКИ и ДОЗИРОВАНИЯ СТАЛИ | 0 |

|

SU206818A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1989-07-05—Подача