о о

00

о

Изобретение относится к станкостроению, в частности к гибким автоматизированным линиям для механической обработки деталей.

Цель изобретения - повышение надежности в работе линии.

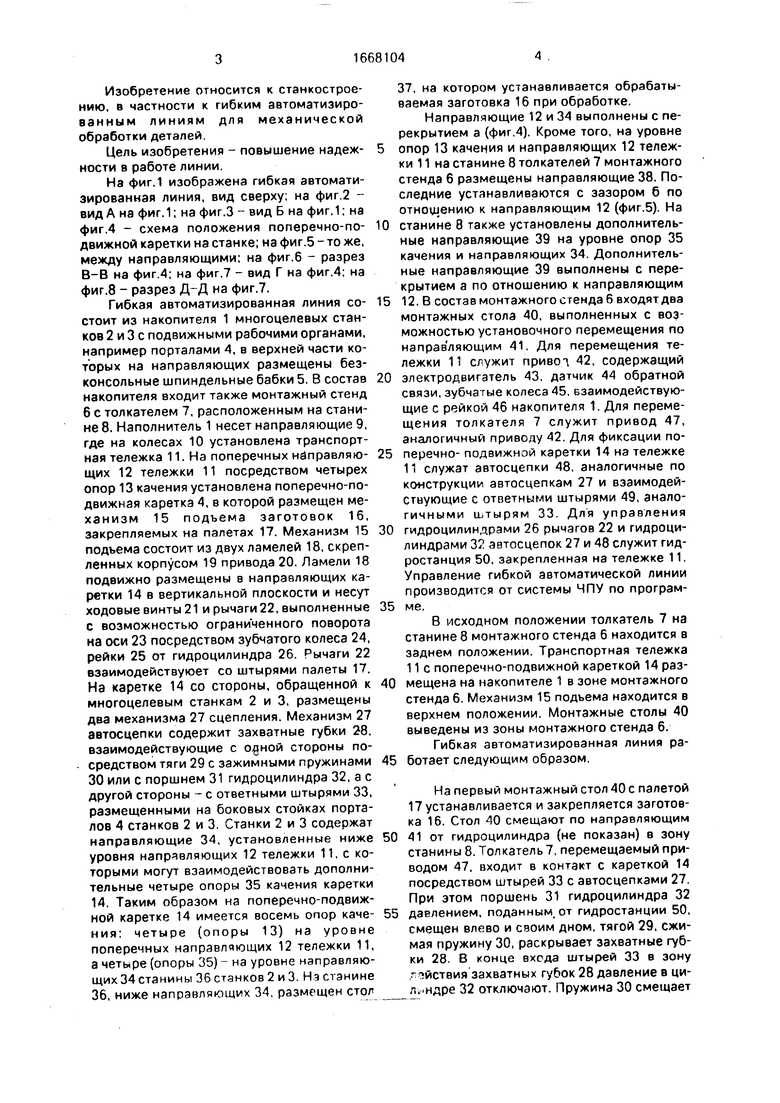

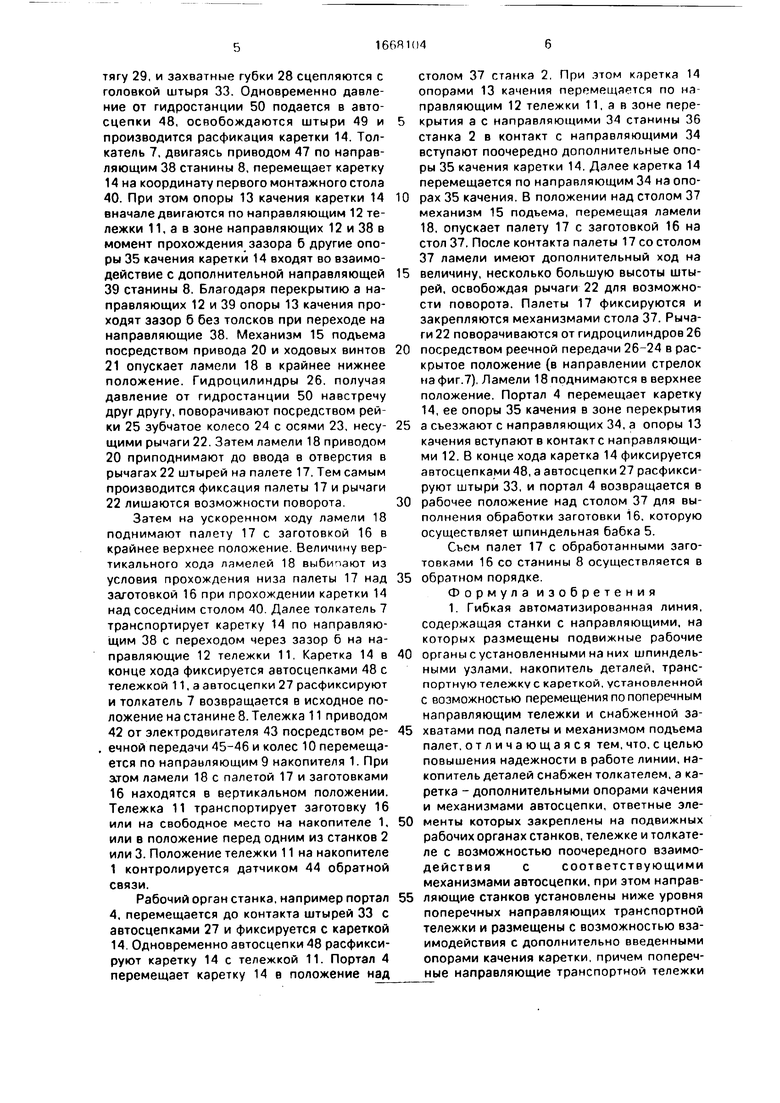

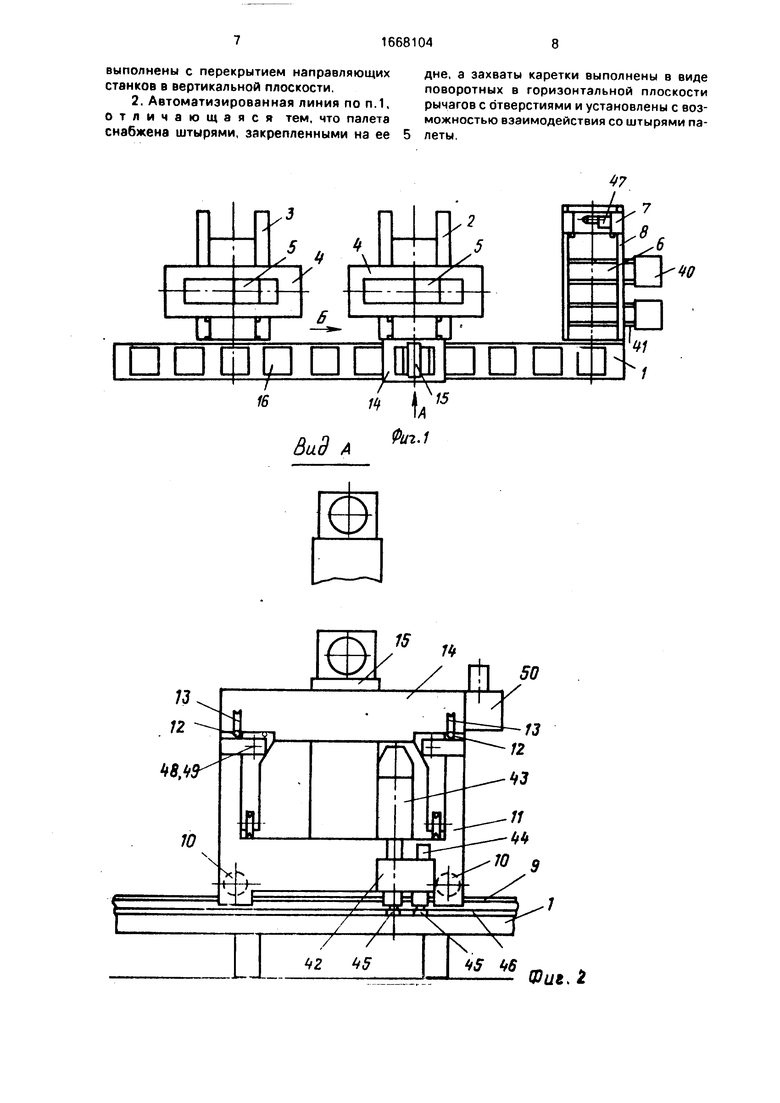

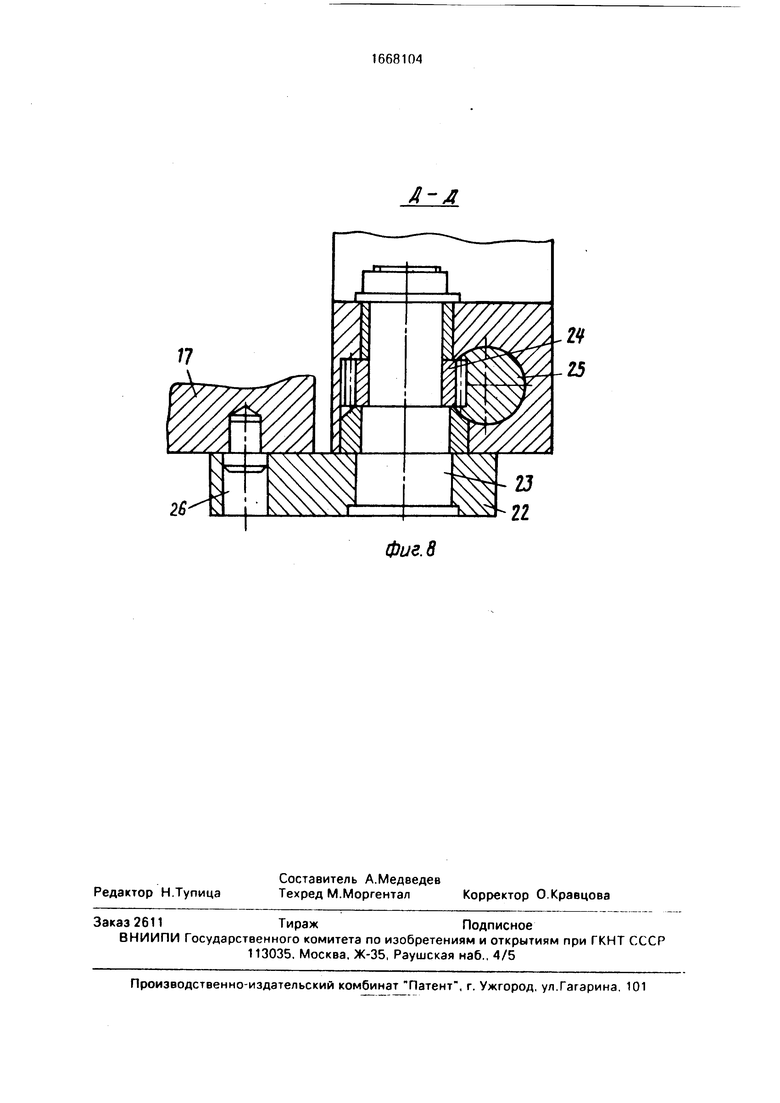

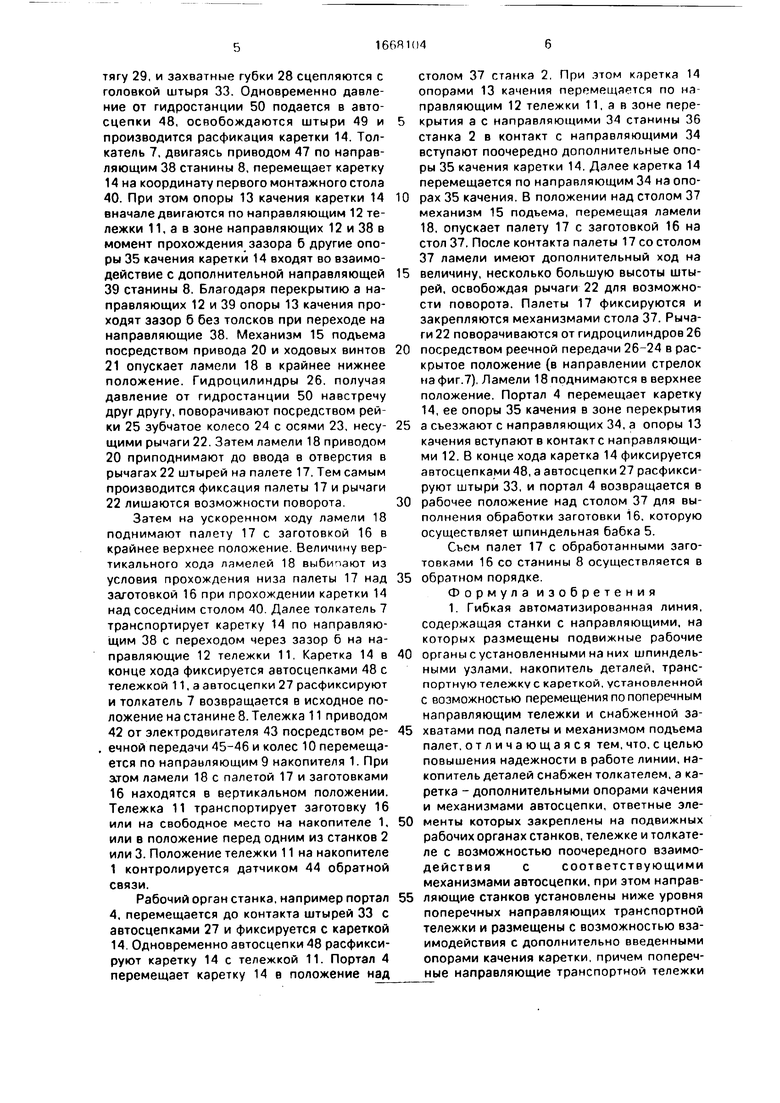

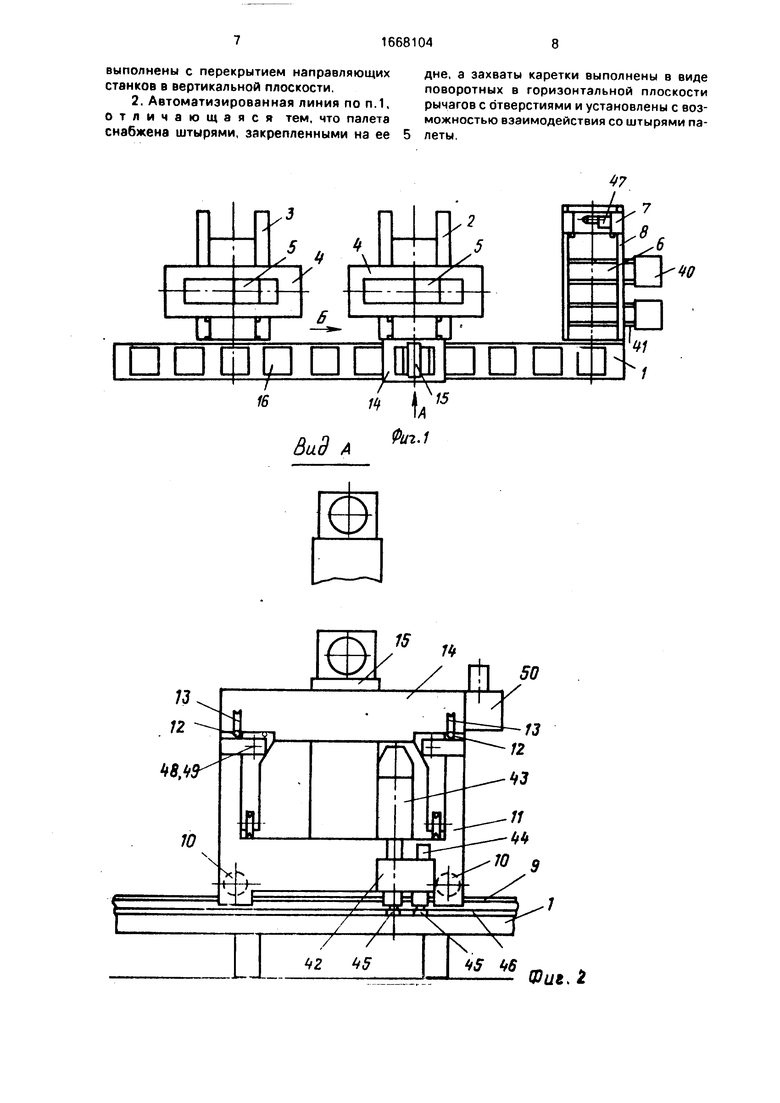

На фиг.1 изображена гибкая автоматизированная линия, вид сверху; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг,1; на фиг.4 - схема положения поперечно-подвижной каретки на станке; на фиг.5-то же, между направляющими; на фиг.6 - разрез В-В на фиг.4; на фиг.7 - вид Г на фиг.4: на фиг.8 - разрез Д-Д на фиг.7.

Гибкая автоматизированная линия состоит из накопителя 1 многоцелевых станков 2 иЗ с подвижными рабочими органами, например порталами 4, в верхней части которых на направляющих размещены без- консольные шпиндельные бабки 5. В состав накопителя входит также монтажный стенд 6 с толкателем 7, расположенным на станине 8. Наполнитель 1 несет направляющие 9, где на колесах 10 установлена транспортная тележка 11. На поперечных направляющих 12 тележки 11 посредством четырех опор 13 качения установлена поперечно-подвижная каретка 4, в которой размещен ме- ханизм 15 подъема заготовок 16, закрепляемых на налетах 17. Механизм 15 подъема состоит из двух ламелей 18, скрепленных корпусом 19 привода 20. Ламели 18 подвижно размещены в направляющих каретки 14 в вертикальной плоскости и несут ходовые винты 21 и рычаги 22, выполненные с возможностью ограниченного поворота на оси 23 посредством зубчатого колеса 24, рейки 25 от гидроцилиндра 26. Рычаги 22 взаимодействуюет со штырями налеты 17. На каретке 14 со стороны, обращенной к многоцелевым станкам 2 и 3, размещены два механизма 27 сцепления. Механизм 27 автосцепки содержит захватные губки 28, взаимодействующие с стороны посредством тяги 29 с зажимными пружинами 30 или с поршнем 31 гидроцилиндра 32, а с другой стороны - с ответными штырями 33, размещенными на боковых стойках порталов 4 станков 2 и 3. Станки 2 и 3 содержат направляющие 34, установленные ниже уровня направляющих 12 тележки 11, с которыми могут взаимодействовать дополнительные четыре опоры 35 качения каретки 14. Таким образом на поперечно-подвижной каретке 14 имеется восемь опор качения; четыре (опоры 13) на уровне поперечных направляющих 12 тележки 11, а четыре (опоры 35) - на уровне направляющих 34 станины 36 станков 2 и 3. Нэ станине 36, ниже направляющих 34, размещен стол

37, на котором устанавливается обрабатываемая заготовка 16 при обработке.

Направляющие 12 и 34 выполнены с перекрытием а (фиг.4). Кроме того, на уровне

опор 13 качения и направляющих 12 тележки 11 на станине 8 толкателей 7 монтажного стенда 6 размещены направляющие 38. Последние устанавливаются с зазором б по отношению к направляющим 12 (фиг.5). На

станине 8 также установлены дополнительные направляющие 39 на уровне опор 35 качения и направляющих 34. Дополнительные направляющие 39 выполнены с перекрытием а по отношению к направляющим

12. В состав монтажного сгенда 6 входят два монтажных стола 40, выполненных с возможностью установочного перемещения по направляющим 41. Для перемещения тележки 11 служит привод 42, содержащий

электродвигатель 43, датчик 44 обратной связи, зубчатые колеса 45, взаимодействующие с рейкой 46 накопителя 1. Для перемещения толкателя 7 служит привод 47, аналогичный приводу 42, Для фиксации поперечне- подвижной каретки 14 на тележке 11 служат автосцепки 48, аналогичные по конструкции автосцепкам 27 и взаимодействующие с ответными штырями 49, аналогичными штырям 33. Для управления

гидроцилиндрами 26 рычагов 22 и гидроцилиндрами 32 автосцепок 27 и 48 служит гидростанция 50. закрепленная на тележке 11. Управление гибкой автоматической линии производится от системы ЧПУ по программе.

В исходном положении толкатель 7 на станине 8 монтажного стенда 6 находится в заднем положении. Транспортная тележка 11с поперечно-подвижной кареткой 14 размещена на накопителе 1 в зоне монтажного

стенда 6. Механизм 15 подьема находится в

верхнем положении. Монтажные столы 40

выведены из зоны монтажного стенда 6.

Гибкая автоматизированная линия работает следующим образом.

На первый монтажный стол 40 с палетой 17 устанавливается и закрепляется заготовка 16. Стол 40 смещают по направляющим

41 от гидроцилиндра (не показан) в зону станины 8. Толкатель 7, перемещаемый приводом 47. входит в контакт с кареткой 14 посредством штырей 33 с автосцепками 27. При этом поршень 31 гидроцилиндра 32

давлением, поданным.от гидростанции 50. смещен влево и своим дном, тягой 29. сжимая пружину 30, раскрывает захватные губки 28. В конце входа штырей 33 в зону пйствия захватных губок 28 давление в ци- л,.ндре 32 отключают. Пружина 30 смещает

тягу 29, и захватные губки 28 сцепляются с головкой штыря 33. Одновременно давление от гидростанции 50 подается в автосцепки 48, освобождаются штыри 49 и производится расфикация каретки 14. Толкатель 7, двигаясь приводом 47 по направляющим 38 станины 8, перемещает каретку 14 на координату первого монтажного стола 40. При этом опоры 13 качения каретки 14 вначале двигаются по направляющим 12 тележки 11, а в зоне направляющих 12 и 38 в момент прохождения зазора б другие опоры 35 качения каретки 14 входят во взаимодействие с дополнительной направляющей 39 станины 8. Благодаря перекрытию а направляющих 12 и 39 опоры 13 качения проходят зазор б без толсков при переходе на направляющие 38. Механизм 15 подъема посредством привода 20 и ходовых винтов

21опускает ламели 18 в крайнее нижнее положение. Гидроцилиндры 26. получая давление от гидростанции 50 навстречу друг другу, поворачивают посредством рейки 25 зубчатое колесо 24 с осями 23, несущими рычаги 22. Затем ламели 18 приводом 20 приподнимают до ввода в отверстия в рычагах 22 штырей на палете 17. Тем самым производится фиксация палеты 17 и рычаги

22лишаются возможности поворота.

Затем на ускоренном ходу ламели 18 поднимают палету 17 с заготовкой 16 в крайнее верхнее положение. Величину вертикального хода ламелей 18 выбирают из условия прохождения низа палеты 17 над заготовкой 16 при прохождении каретки 14 над соседним столом 40. Далее толкатель 7 транспортирует каретку 14 по направляющим 38 с переходом через зазор б на направляющие 12 тележки 11. Каретка 14 в конце хода фиксируется автосцепками 48 с тележкой 11, а автосцепки 27 расфиксируют и толкатель 7 возвращается в исходное положение на станине 8. Тележка 11 приводом 42 от электродвигателя 43 посредством реечной передачи 45-46 и колес 10 перемещается по направляющим 9 накопителя 1. При этом ламели 18с палетой 17 и заготовками 16 находятся в вертикальном положении. Тележка 11 транспортирует заготовку 16 или на свободное место на накопителе 1, или в положение перед одним из станков 2 или 3. Положение тележки 11 на накопителе 1 контролируется датчиком 44 обратной связи.

Рабочий орган станка, например портал 4, перемещается до контакта штырей 33 с автосцепками 27 и фиксируется с кареткой 14. Одновременно автосцепки 48 расфиксируют каретку 14 с тележкой 11. Портал 4 перемещает каретку 14 в положение над

столом 37 станка 2. При этом клретка 14 опорами 13 качения перемещается по направляющим 12 тележки 11, а в зоне перекрытия а с направляющими 34 станины 36 станка 2 в контакт с направляющими 34 вступают поочередно дополнительные опоры 35 качения каретки 14. Далее каретка 14 перемещается по направляющим 34 на опо0 pax 35 качения. В положении над столом 37 механизм 15 подъема, перемещая ламели 18, опускает палету 17 с заготовкой 16 на стол 37. После контакта палеты 17 со столом 37 ламели имеют дополнительный ход на

5 величину, несколько большую высоты штырей, освобождая рычаги 22 для возможности поворота. Палеты 17 фиксируются и закрепляются механизмами стола 37. Рычаги 22 поворачиваются от гидроцилиндров 26

0 посредством реечной передачи 26-24 в раскрытое положение (в направлении стрелок на фиг.7). Ламели 18 поднимаются в верхнее положение. Портал 4 перемещает каретку 14, ее опоры 35 качения в зоне перекрытия

5 а съезжают с направляющих 34, а опоры 13 качения вступают в контакт с направляющими 12. В конце хода каретка 14 фиксируется автосцепками 48, а автосцепки 27 расфиксируют штыри 33, и портал 4 возвращается в

0 рабочее положение над столом 37 для выполнения обработки заготовки 16. которую осуществляет шпиндельная бабка 5.

Съем палет 17 с обработанными заготовками 16 со станины 8 осуществляется в

5 обратном порядке.

Формула изобретения 1. Гибкая автоматизированная линия, содержащая станки с направляющими, на которых размещены подвижные рабочие

0 органы с установленными на них шпиндельными узлами, накопитель деталей, транспортную тележку с кареткой, установленной с возможностью перемещения по поперечным направляющим тележки и снабженной за5 хватами под палеты и механизмом подъема палет. отличающаяся тем, что, с целью повышения надежности в работе линии, накопитель деталей снабжен толкателем, а каретка -дополнительными опорами качения и механизмами автосцепки, ответные эле0 менты которых закреплены на подвижных рабочих органах станков, тележке и толкателе с возможностью поочередного взаимодействия с соответствующими механизмами автосцепки, при этом направ5 ляющие станков установлены ниже уровня поперечных направляющих транспортной тележки и размещены с возможностью взаимодействия с дополнительно введенными опорами качения каретки, причем поперечные направляющие транспортной тележки

выполнены с перекрытием направляющих станков в вертикальной плоскости.

2. Автоматизированная линия по п.1, отличающаяся тем, что палета

штырями, закрепленными на ее 5 леты,

дне, а повор рычаг можн

леты,

дне, а захваты каретки выполнены в виде поворотных в горизонтальной плоскости рычагов с отверстиями и установлены с возможностью взаимодействия со штырями па

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Многошпиндельный обрабатывающий станок для одновременной обработки сверлением и (или) фрезерованием нескольких одинаковых деталей с устройствами смены инструментов и для приема заготовок на палеты | 1985 |

|

SU1471937A3 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство загрузки станка для зачистки отливок | 1990 |

|

SU1731408A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Автоматизированная установка для перфорации листовых заготовок | 1983 |

|

SU1091965A1 |

Изобретение относится к станкостроению, в частности к гибким автоматизированным линиям для механической обработки деталей. Цель изобретения - повышение надежности работы линии. Каретка 14 снабжена механизмами автосцепок 48, ответные штыри 49 которых закреплены на порталах 4 станков, толкателе, транспортной тележке. Каретку 14 перемещают по поперечным направляющим 12 тележки и направляющим 34 станков толкатель и порталы 4 за счет взаимодействия с механизмами автосцепок. Механизмы автосцепок 48 служат для фиксации каретки 14 на тележке посредством штырей 49. Направляющие 34 станков расположены ниже поперечных направляющих 12 тележки и взаимодействуют с введенными опорами 35 качения каретки 14. Направляющие 12 выполнены с перекрытием направляющих 34 в вертикальной плоскости. Захваты каретки 14 под палеты 17 выполнены в виде поворотных рычагов с отверстиями, а на дне палеты 17 закреплены ответные штыри. 1 з.п.ф-лы, 8 ил.

п

Фи ,2

ЗиЗе

Фиг.З

19

20

п

9 Щ

ZЈ /Г

1/019991

17

26

М-Д

фиг. 8

| Приемо-передаточное устройство | 1985 |

|

SU1337233A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-07—Публикация

1988-09-05—Подача