Изобретение относится к металлургии, в частности к серым чугунам для изготовления плунжерных пар гидропанелей и других износостойких отливок.

Цель изобретения - повышение износостойкости и герметичности чугуна.

Серый чугун дополнительно содержит молибден, тантал, карбонитриды циркония и нитриды алюминия при следующем соотношении компонентов, мас.%:

Углерод2,7-3,6

Кремний1,2-1,9

Марганец0,8-1,5

Никель0,3-1,0

Хром0,2-0,5

Медь0,03-1,0

Молибден0.02-0,6

Нитриды алюминия0,05-0,1

0.05-0,1

0,06-0,12

0,03-0,5

0,01-0,06

Остальное

Кальций

Карбонитриды циркония

Тантал

Магний

Железо

Дополнительное введение молибдена обусловлено упрочняющим и легирующим его влиянием на матрицу, повышением ее плотности, герметичности и износостойкости. При концентрации молибдена до 0,02 мас.% его легирующее влияние и характеристики механических свойств и удельной герметичности недостаточны. При увеличении его концентрации более 0,6 мае. % снижаются стабильность структуры, условный модуль упругости, демпфирующая способность и характеристики износостойкости.

с

Os 00

сл

00

Введение тантала обусловлено его положительным влиянием на антизадирные свойства и повышение механических свойств и удельной герметичности. Его влияние начинает сказываться с концентрации 0,03 мас.%, но при увеличении содержания тантала более 0,5 мас.% снижаются демпфирующая способность, пластические свойства, стабильность структуры и свойств.

Введение нитридов алюминия, начиная с концентрации 0,05 мас.%, оказывает эффективное модифицирующее влияние на структуру, ее дисперсность и стабильность износостойкости и механических свойств. Однако при концентрации нитридов алюминия в чугуне более 0,1 мас.% повышается содержание неметаллических включений по границам зерен, что снижает удельную герметичность, условный модуль упругости и стабильность механических свойств. Использование в составе чугуна карбонитри- дов циркония обусловлено влиянием и на повышение монолитности матрицы, антизэ- дирных свойств, дисперсности структуры и износостойкости, поэтому они введены в предлагаемый чугун в количестве 0,06-0,12 мгс.%. Верхний предел концентрации кар- бонитридов циркония ограничен содержанием в 0,12 мас.%, так как при повышении содержания карбонитридов циркония выше этого предела появляются неметаллические включения по границам зерен, что снижает удепьную герметичность, условный модуль упругости и износостойкость чугуна.

Содержание магния принято от 0,01 мас.%, когда отмечается повышение герметичности, условного модуля упругости и износостойкости при трении с недостаточной смазкой, и ограничено концентрацией 0,06 мас.%, с которой снижаются упруго-пластические свойства, стабильность структуры и характеристики износостойкости и эксплуатационных свойств. 0

Содержание хрома 0,2-0,5 мас.%, никель 0,3-1,0 мас.%, меди 0,03-1,0 мас.% обеспечивает легирование матрицы, повышение механических свойств, герметичности и износостойкости, но при увеличении концентрации этих легирующих компонентов выше верхних пределов снижается стабильность структуры механических и эксплуатационных свойств. При концентрации их менеэ нижних пределов прочность, герметичность и износостойкость чугуна недостаточны.

Кальций очищает границы зерен и повышает механические свойства и герметичность. Верхний предел концентрации кальция (0,1 мас.%) обусловлен его растворимостью в- металлической основе, а при снижении концентрации менее 0,05 мас.% снижается Герметичность чугуна.

Углерод и кремний вместе с марганцем

(0,8-1,5 мас.%) обеспечивают получение однородной износостойкой структуры и их со- держание принято с учетом .установившейся практики получения таких чугунов.

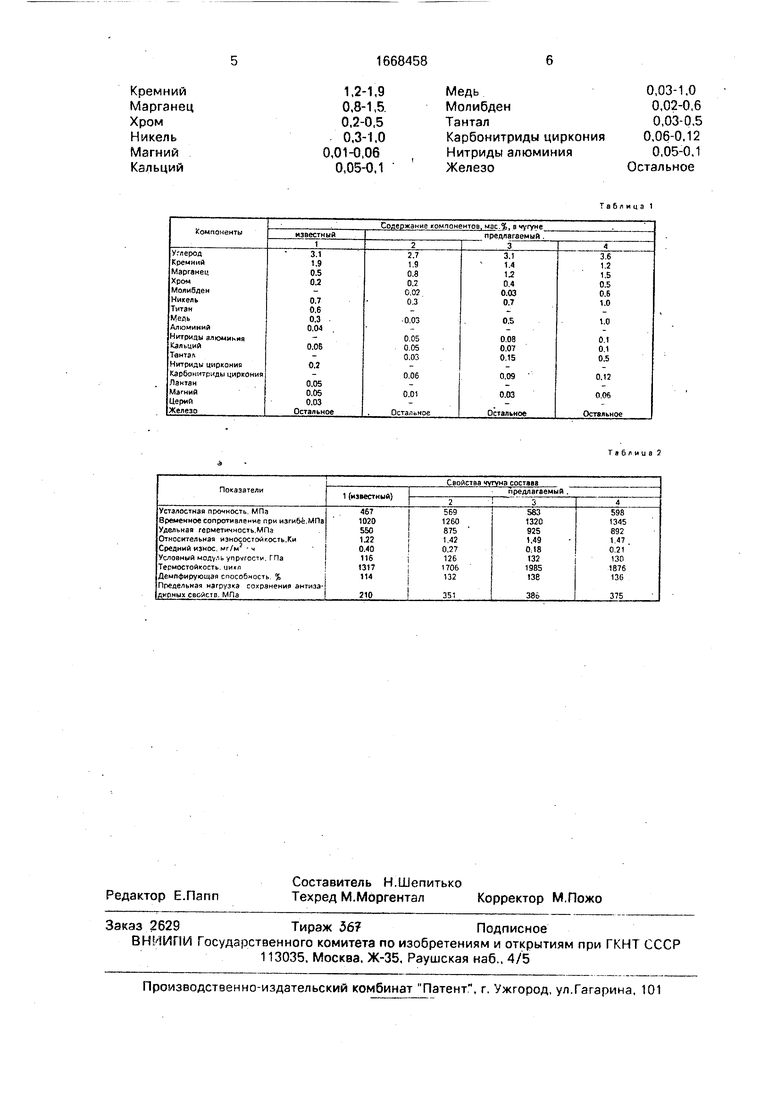

0 Пример. Опытные плавки чугунов проводят в открытых индукционных печах, Металлический хром X 98,5 ч, ферромолибден и гранулированный никель вводят вместе с литейными чугунами и металлоломом

5 в шихту, а измельчен иные брикеты карбо- нитридов циркония стружку тантала, нитриды алюминия и никель иагниеаую лигатуру - непосредственно в ковш при выпуске в него расплавленного метзллг рафинированного

0 кальцинированной содой.

В табл.1 приведены химические составы чугунов.

Температура заливки расплава в сухие литейные формы 1400-1450°С. Для испыта5 ний получают литые заготовки плунжерных пар и образца для физико-механических испытаний,

Термическую стойкое)ь определяют в условиях термоцикяирования в интервале

0 20-1000°С. Износостойкость при трении с недостаточной сказкой определяют при давлении 120-125 кгс/см2 в условиях скольжения на стендах испытания плунжерных пар. Герметичность определяют на специ5 альных образцах с толщиной рабочей части 3 мм, а механические свойства на образцах 100 мм (ГОСТ 1497-85).

В табл,2 приведены результаты механических и технологических испытаний серых

0 чугунов опытных плавок.

Как видно из табл.2, предлагаемый серый чугун обладает более высокой удельной герметичностью и износостойкостью при трении с недостаточной смазкой, при за5 грязнении смазки абразивом, чем известный серый чугун.

Использование предлагаемого серого чугуна для изготовления износостойких литых изделий обеспечивает повышение их

0 надежности и долговечности.

Формула изобретения Серый чугун, содержащий углерод, кремний, марганец, хром, никель, магний кальций, медь и железо, отличающийся

5 тем, что, с целью повышения износостойкости и герметичности, он дополнительно содержит молибден, тантал, кзрбонитриды циркония и нитриды алюминия при следую- i ем соотношении компонентов, мас.%: Углерод2.7 3,6

1,2-1,9

0.8-1,5

0,2-0,5

0,3-1,0

0,01-0,06

0,05-0,1

ния

0,03-1.0 0,02-0,6 0,03-0,5 0,06-0.12 0,05-0,1 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

Изобретение относится к металлургии, в частности к серым чугунам для изготовления плунжерных пар гидропанелей и других износостойких отливок. Целью изобретения является повышение износостойкости и герметичности. Серый чугун содержит углерод, кремний, марганец, хром, никель, молибден, медь, нитриды алюминия, кальций, карбонитриды циркония, тантал, магний и железо при следующем соотношении компонентов, мас.%: углерод 2,7 - 3,6

кремний 1,2 - 1,9

марганец 0,8 - 1,5

никель 0,3 - 1

хром 0,2 - 0,5

медь 0,03 -1

молибден 0,02 - 0,6

нитриды алюминия 0,05 - 0,1

кальций 0,05 - 0,1

карбонитриды циокония 0,06 - 0,12

тантал 0,03 - 0,5

магний 0,01 - 0,06

железо остальное. Использование предложенного чугуна для изготовления износостойких литых изделий обеспечивает повышение их надежности и долговечности. 2 табл.

Таблица 1

Таблица 3

| Чугун | 1980 |

|

SU926057A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для автоматического контроля, сигнализации и регулирования температуры молока и т.п. жидких продуктов | 1958 |

|

SU121966A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-22—Подача