Изобретение относится к регенерации полимерных композиционных материалов, а именно к устройствам для измельчения изделий из них, имеющих форму тел вращения, и может быть использовано в различных отраслях народного хозяйства при переработке отходов производства во вторичный, высокодисперсный продукт, готовый к дальнейшему применению.

Цель изобретения - обеспечение производительного и качественного измельчения изделий из полимерных композиционных материалов.

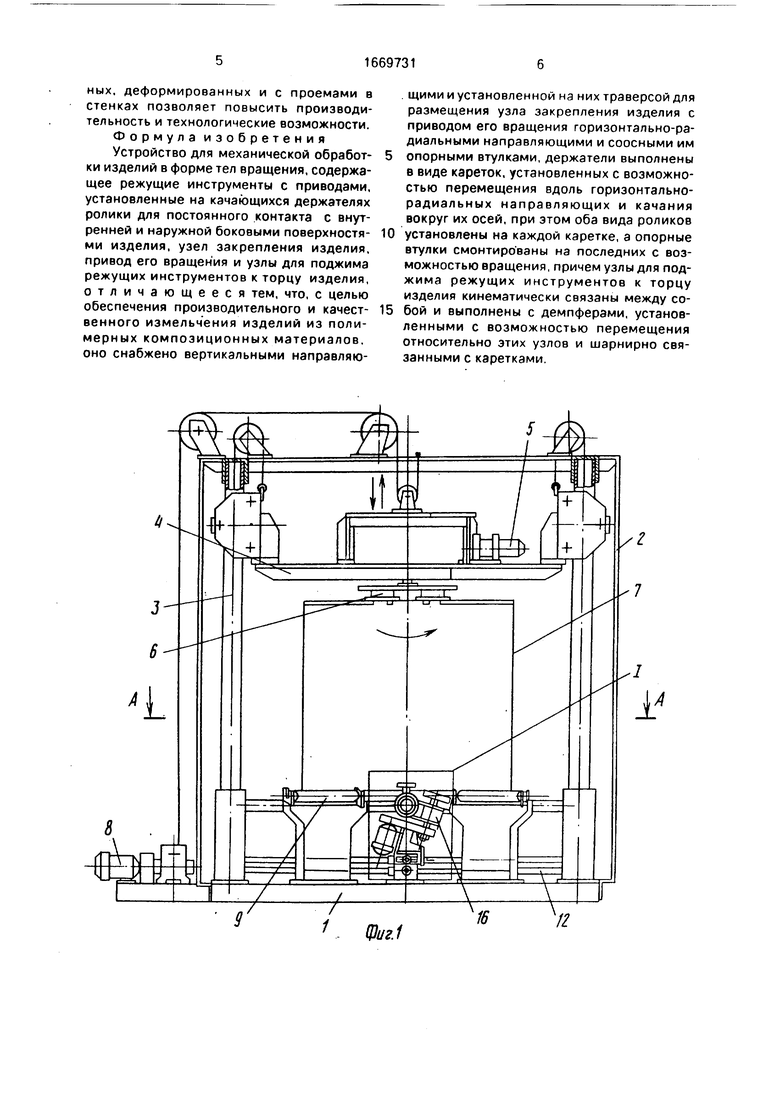

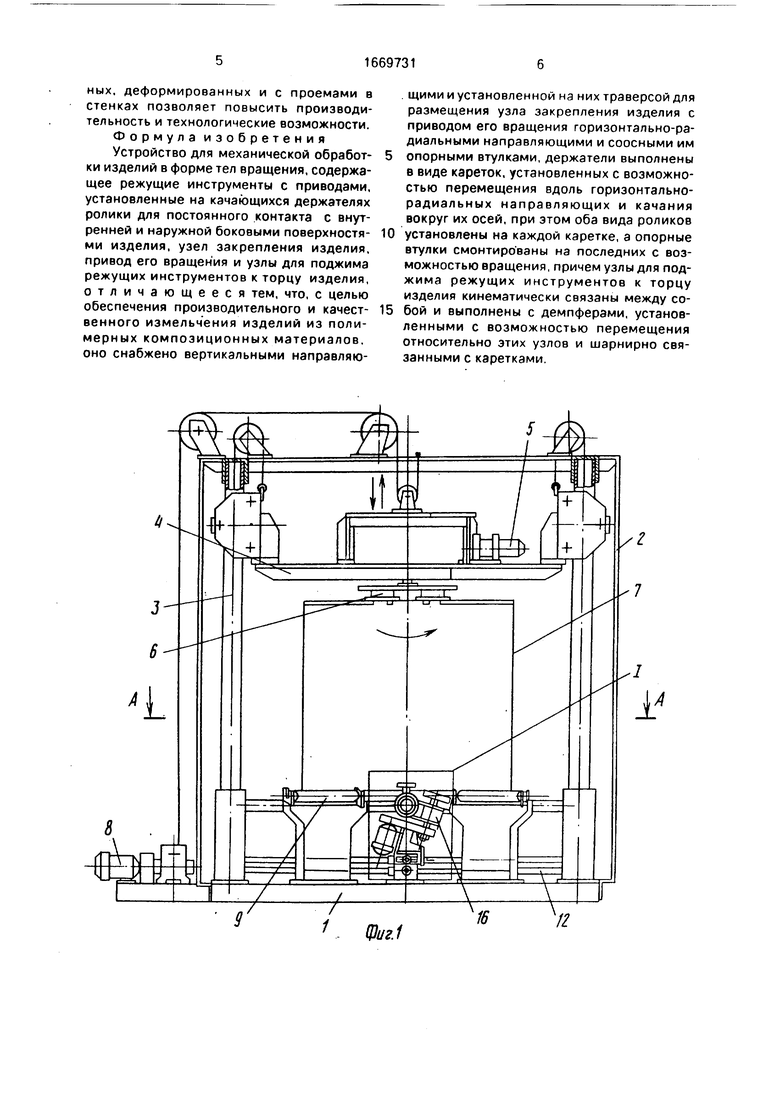

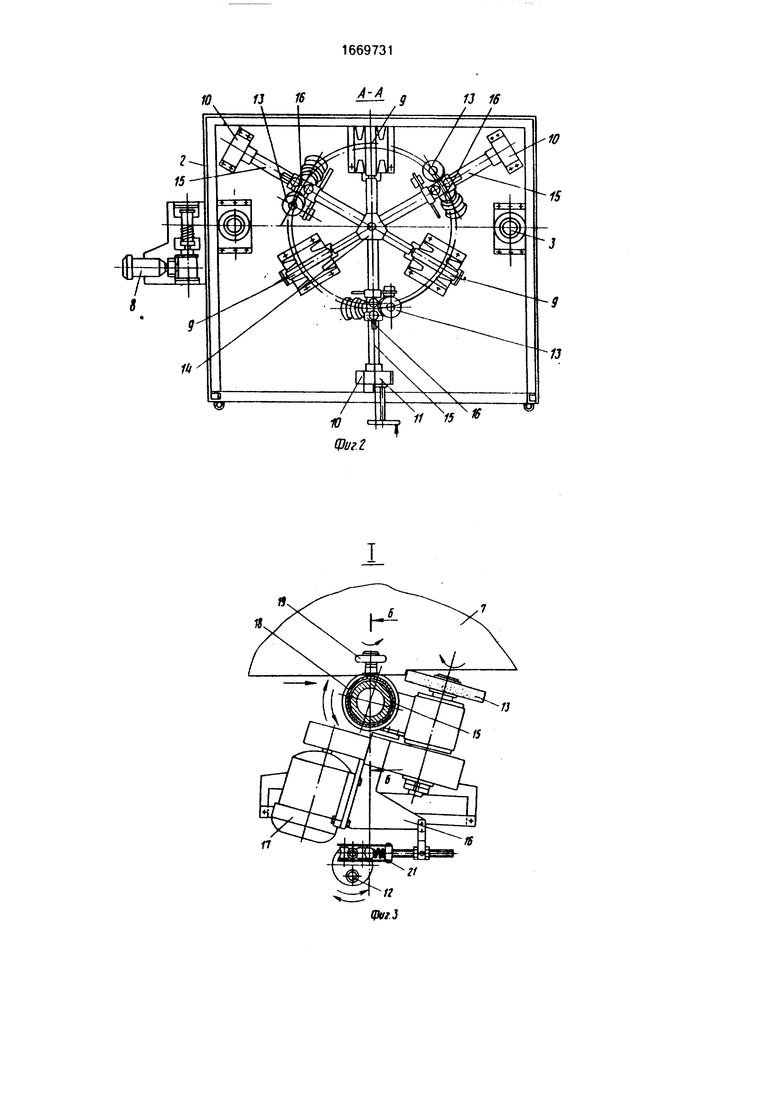

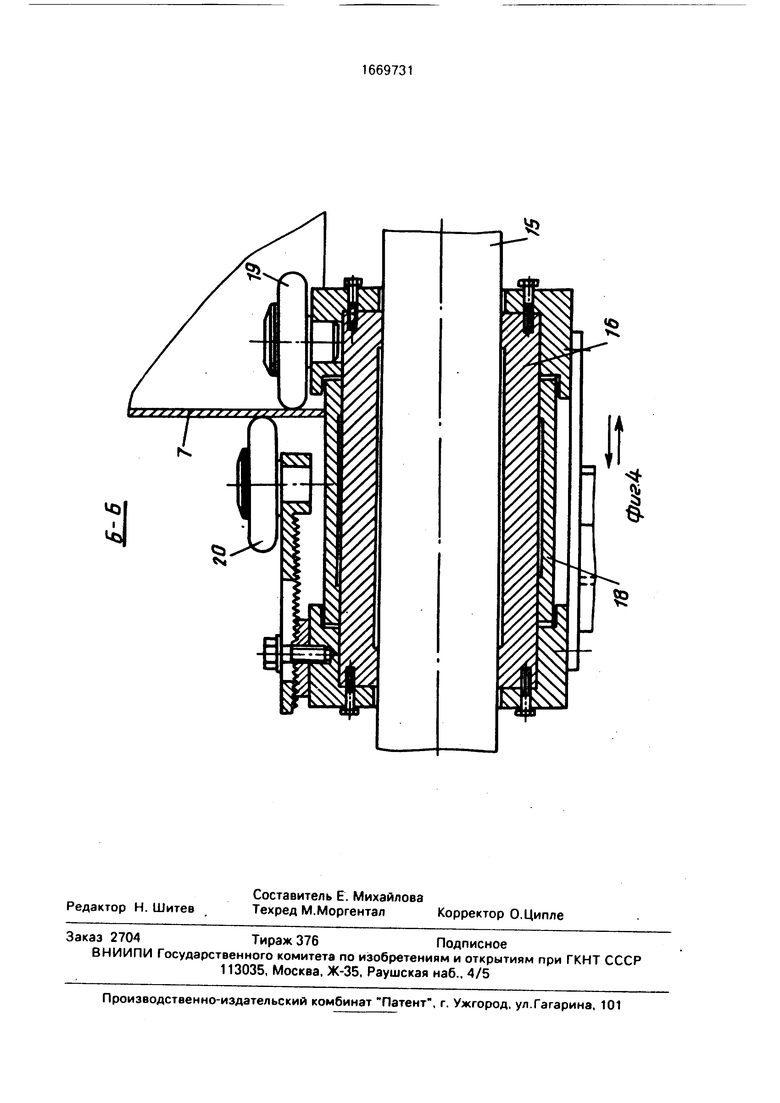

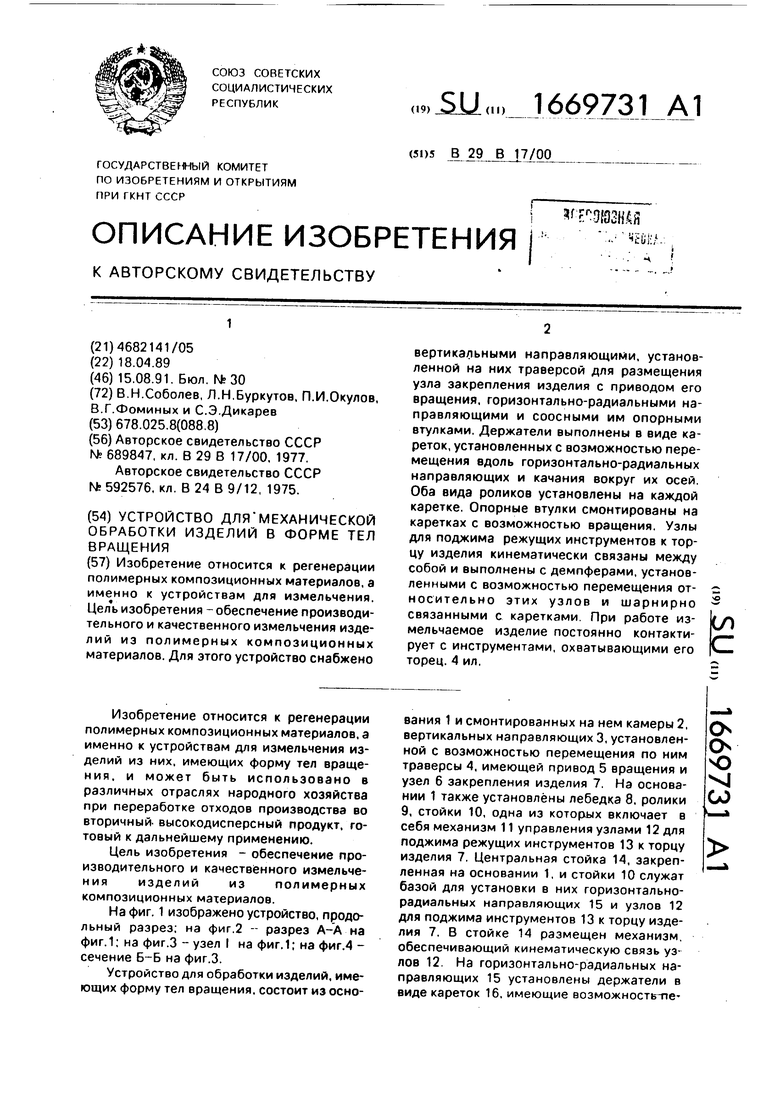

На фиг. 1 изображено устройство, продольный разрез; на фиг.2 -- разрез А-А на фиг.1; на фиг.З - узел I на фиг.1; на фиг.4 - сечение Б-Б на фиг.З.

Устройство для обработки изделий, имеющих форму тел вращения, состоит из основания 1 и смонтированных на нем камеры 2, вертикальных направляющих 3, установленной с возможностью перемещения по ним траверсы 4, имеющей привод 5 вращения и узел 6 закрепления изделия 7. На основании 1 также установлены лебедка 8, ролики 9, стойки 10, одна из которых включает в себя механизм 11 управления узлами 12 для поджима режущих инструментов 13 к торцу изделия 7. Центральная стойка 14, закрепленная на основании 1, и стойки 10 служат базой для установки в них горизонтально- радиальных направляющих 15 и узлов 12 для поджима инструментов 13 к торцу изделия 7. В стойке 14 размещен механизм обеспечивающий кинематическую связь узлов 12 На горизонтально-радиальных направляющих 15 установлены держатели в виде кареток 16, имеющие возможность-пеО

с о

VI CJ

ремещения по направляющим 15, качания вокруг их осей, несущие приводы 17 и режущие инструменты 13, каждая каретка 16 включает в себя цилиндрическую опорную втулку 18, имеющую возможность вращения вокруг осей направляющих 15 ролик 19 и дополнительный регулируемый ролик 20, лежащие с осью цилиндрической опорной втулки 18 в одной плоскости и образуют с ней пространственную вилку, в которую устанавливают изделие 7 боковой стенкой.

Каждый узел 12 для поджимающих инструментов 13 к торцу изделия 7 снабжено демпфером 21, связанным шарнирно с кареткой 16 с возможностью относительного их поворота в вертикальной плоскости и перемещения относительно узла 12.

Устройство работает следующим образом,

Изделие 7, имеющее форму тела вращения, например полый корпус, устанавливается торцовой поверхностью при предварительно поднятой лебедке 8 в верхнее положение траверсой 4 на ролики 9 и одновременно на цилиндрические опорные втулки 18 кареток 16. а ролики 19 и 20 располагаются при этом с внутренней и внешней стороны стенки изделия. С помощью лебедки 8 траверса 4 по направляющим 3 опускается на свободный торец изделия 7 и закрепляется в узле 6. После закрепления изделия 7 в узле 6 лебедка 8 отключается муфтой от своего привода. Регулируемый ролик 20 и ролик 19 устанавливаются до соприкосновения со стенкой изделия 7. Включается привод 5 вращения изделия 7 и приводы 17 вращения инструментов 13. С помощью механизма 11 управления узлами 12. связанными посредством демпферов 21 с каретками 16, несущими режущие инструменты 13, производится путем поворота кареток 16 вокруг оси направляющих 15 одновременное врезание инструментов 13 в торец изделия 7 на оптимальную глубину в зависимости от прочностных характеристик перерабатываемого изделия 7 и применяемого инструмента 13.

Изделие 7, вращаясь при непрерывном резании его торца, под действием собственного постепенно убывающего веса и веса частично неуравновешенной траверсы 4 постоянно контактирует с режущими инструментами 13, установленными на определенную глубину резания, роликами 9 и цилиндрическими опорными втулками 18. При этом каретка 16 перемещается по направляющим 15 в радиальном направлении за счет уменьшения или увеличения диаметра изделия 7, так как стенка изделия 7 заключается в пространственную вилку, образуемую роликами 19 и 20, жестко связанными с кареткой 16 и цилиндрической опорной втулкой 18.

Траверса 4 по мере измельчения изделия 7 опускается до нижнего предельного положения, где отключаются привод 5 вращения изделия 7 и приводы 17 инструментов 13. Демпфер 21 выполняет функцию связующего звена между узлом 12 и карет0 кой 16, обеспечивает заданное усилие поджима инструмента 13 к торцу изделия 7 и смягчает ударные и другие нагрузки на инструмент 13 во избежание его поломки.

Измельченный материал удаляется из

5 камеры 2 с помощью, например, пневмот- ранспортной системы в приемный бункер- накопитель (не показан).

При осуществлении в предлагаемом устройстве аотоматической (самопроизволь0 ной) подачи изделия 7 в зону резания по мере его измельчения режущими инстру} ментами 13 в совокупности с механизмом 11 одновременного управления узлами 12 поджима инструментов 13 к торцу изделия 7,

5 создающими оптимальную глубину врезания инструмента 13 в зависимости от физико-механическиххарактеристикизмельчаемого материала и состояния инструмента 13, и демпферами 21, предохраня0 ющими инструмент 13 от поломок, обеспечивается непрерывность процесса измельчения.

При этом несколько режущих инструментов 13 (количество зависит от габаритов

5 изделия) расположены по окружности торца изделия 7 с возможностью врезания в него периферийной его частью, расположенной под углом к опорному торцу изделия 7 для осздания оптимального положения ре0 жущей кромки инструмента 13 относительно торца изделия 7, что позволяет повысить интенсивность процесса измельчения.

Перемещение кареток 16 в радиальном направлении позволяет устанавливать из5 делие 7 с широким диапазоном диаметров, а оснащение их роликами 19 и 20, контактирующими с внутренней и наружной поверхностью изделия 7, позволяет измельчать и эллипсоидные, деформированные изделия.

0Цилиндрические опорные втулки 18 в

дополнение к роликам 9 выполняют роль добавочных опор и позволяют измельчать изделия, имеющие проемы на торце,

Обеспечение в предлагаемом устройст5 ве непрерывности процесса измельчения с оптимальным врезанием режущего инструмента и интенсивности измельчения с возможностью переработки изделий с разлг ными диаметральными размерами и толщинами стенок конусных, эллипсоидмых. деформированных и с проемами в стенках позволяет повысить производительность и технологические возможности. Формула изобретения Устройство для механической обработки изделий в форме тел вращения, содержащее режущие инструменты с приводами, установленные на качающихся держателях ролики для постоянного контакта с внутренней и наружной боковыми поверхностями изделия, узел закрепления изделия, привод его вращения и узлы для поджима режущих инструментов к торцу изделия, отличающееся тем, что, с целью обеспечения производительного и качественного измельчения изделий из полимерных композиционных материалов, оно снабжено вертикальными направляю. щими и установленной на них траверсой для размещения узла закрепления изделия с приводом его вращения горизонтально-радиальными направляющими и соосными им

опорными втулками, держатели выполнены в виде кареток, установленных с возможностью перемещения вдоль горизонтально- радиальных направляющих и качания вокруг их осей, при этом оба вида роликов

установлены на каждой каретке, а опорные втулки смонтированы на последних с возможностью вращения, причем узлы для поджима режущих инструментов к торцу изделия кинематически связаны между собой и выполнены с демпферами, установленными с возможностью перемещения относительно этих узлов и шарнирно связанными с каретками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Устройство для запрессовки и распрессовки изделий типа вал-втулка | 1986 |

|

SU1335398A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| СТАНОК ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2461450C1 |

| Устройство для безотходной резки профилей круглого поперечного сечения | 1990 |

|

SU1792811A1 |

| Устройство для соединения в фальц боковин с обечайкой изделий -образной формы | 1975 |

|

SU559757A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1999 |

|

RU2156675C1 |

| Устройство для нарезания резьбы на токарных автоматах | 1983 |

|

SU1126394A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

Изобретение относится к регенерации полимерных композиционных материалов, а именно к устройствам для измельчения. Цель - обеспечение производительного и качественного измельчения изделий из полимерных композиционных материалов. Для этого устройство снабжено вертикальными направляющими, установленной на них траверсой для размещения узла закрепления изделия с приводом его вращения, горизонтально-радиальными направляющими и соосными им опорными втулками. Держатели выполнены в виде кареток, установленных с возможностью перемещения вдоль горизонтально-радиальных направляющих и качания вокруг их осей. Оба вида роликов установлены на каждой каретке. Опорные втулки смонтированы на каретках с возможностью вращения. Узлы для поджима режущих инструментов к торцу изделия кинематически связаны между собой и выполнены с демпферами, установленными с возможностью перемещения относительно этих узлов и шарнирно связанными с каретками. При работе измельчаемое изделие постоянно контактирует с инструментами, охватывающими его торец. 4 ил.

Фиг.1

12

Я

п

А-А

| Авторское свидетельство СССР № 689847, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для шлифования изделий | 1975 |

|

SU592576A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-08-15—Публикация

1989-04-18—Подача