О

о ю

Ч 00

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухпозиционная электроконтактная установка для нагрева заготовок | 1984 |

|

SU1206321A1 |

| Многопозиционная электроконтактная установка | 1972 |

|

SU438718A1 |

| Подвижная зажимная головка электроконтактной установки для нагрева заготовок | 1984 |

|

SU1206320A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Устройство для изготовления упрочненных пружин | 1976 |

|

SU751480A1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| Устройство для электронагрева металлических заготовок методом сопротивления | 1950 |

|

SU96534A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Многопозиционная установка для электроконтактного нагрева заготовок | 1989 |

|

SU1766973A1 |

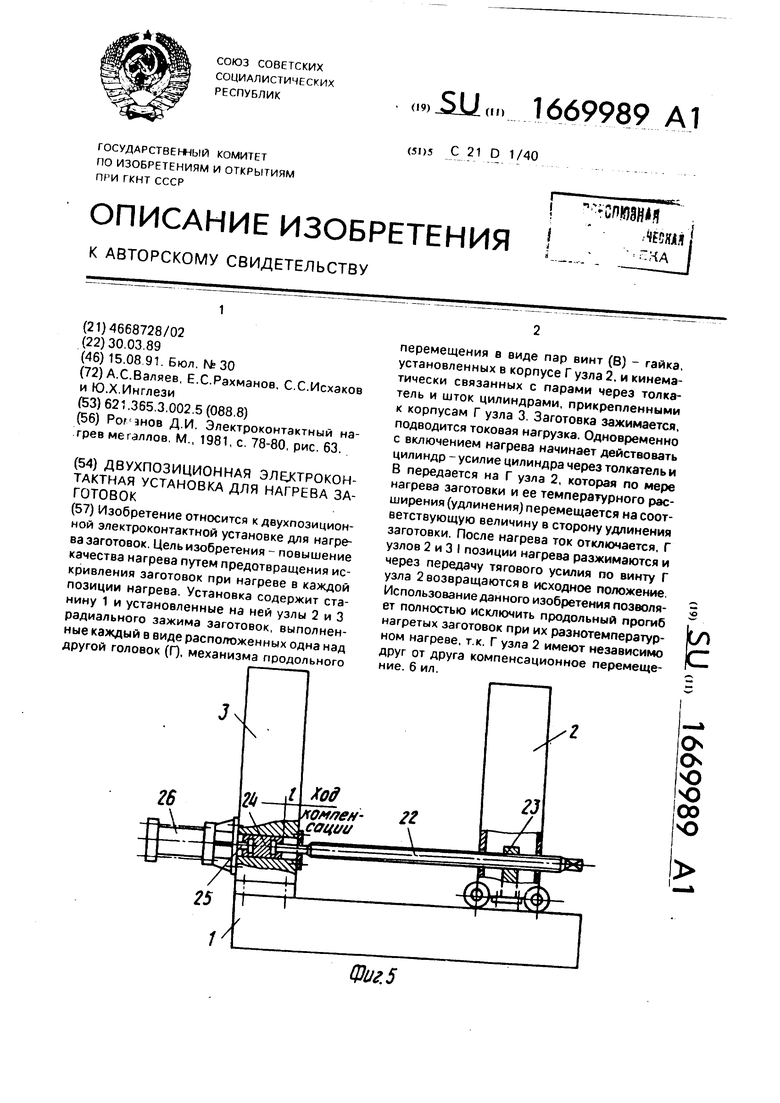

Изобретение относится к двухпозиционной электроконтактной установке для нагрева заготовок. Цель изобретения - повышение качества нагрева путем предотвращения искривления заготовок при нагреве в каждой позиции нагрева. Установка содержит станину 1 и установленные на ней узлы 2 и 3, радиального зажима заготовок, выполненные каждый в виде расположенных одна над другой головок (Г), механизма продольного перемещения в виде пар винт (В) - гайка, установленных в корпусе Г узла 2, и кинематически связанных с парами через толкатель и шток цилиндрами (2), прикрепленными к корпусам Г узла 3. Заготовка зажимается, подводится токовая нагрузка. Одновременно с включением нагрева начинает действовать цилиндр - усилие цилиндра через толкатель и В передается на Г узла 2, которая по мере нагрева заготовка и их температурного расширения (удлинения), перемещается на соответствующую величину в сторону удлинения заготовки. После нагрева ток отключается, Г узлов 2 и 3 1 позиции нагрева разжимаются и через передачу тягового усилия по винту Г узла 2 возвращается в исходное положение. Использование данного изобретения позволяет полностью исключить продольный прогиб нагретых заготовок при их разнотемпературном нагреве, т.к. Г узла 2 имеют независимо друг от друга компенсационное перемещение. 6 ил.

Фиг. 5

Изобретение относится к устройствам, применяемым для нагрева металлопроката прямым пропусканием по нему электрического тока для различных операций горячего формообразования и термообработки.

Целью изобретения является повышение качества нагрева путем предотвращения искривления заготовок при нагреве в каждой позиции нагрева.

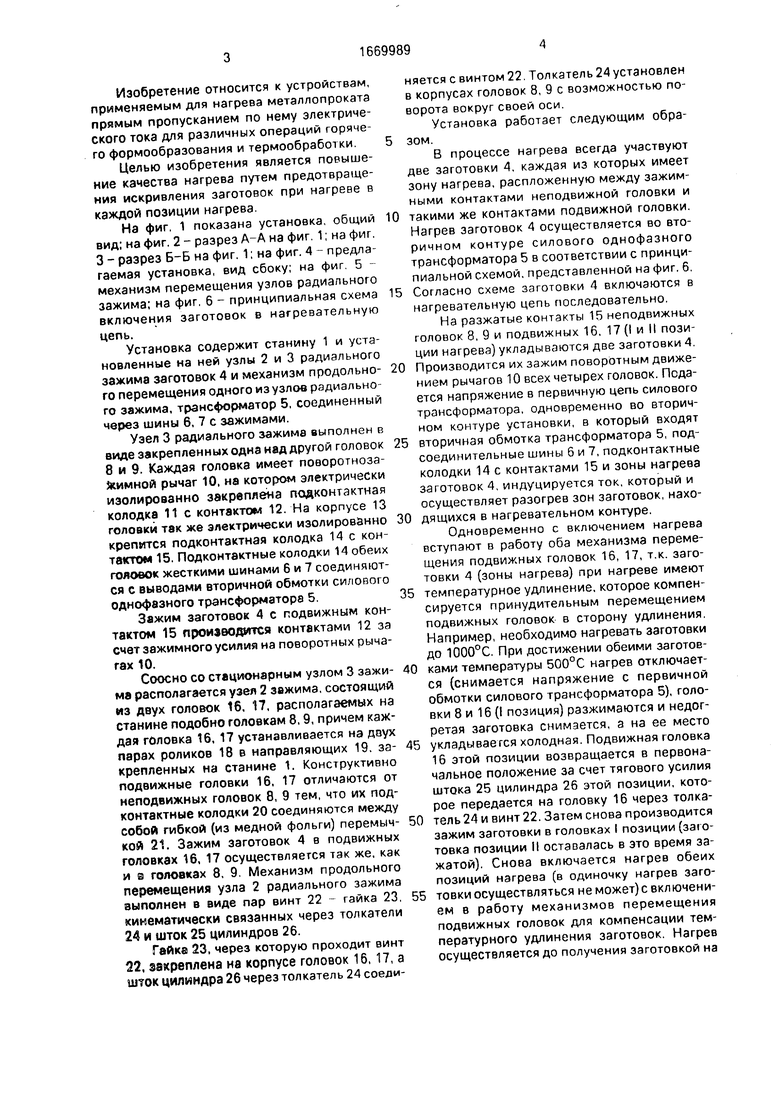

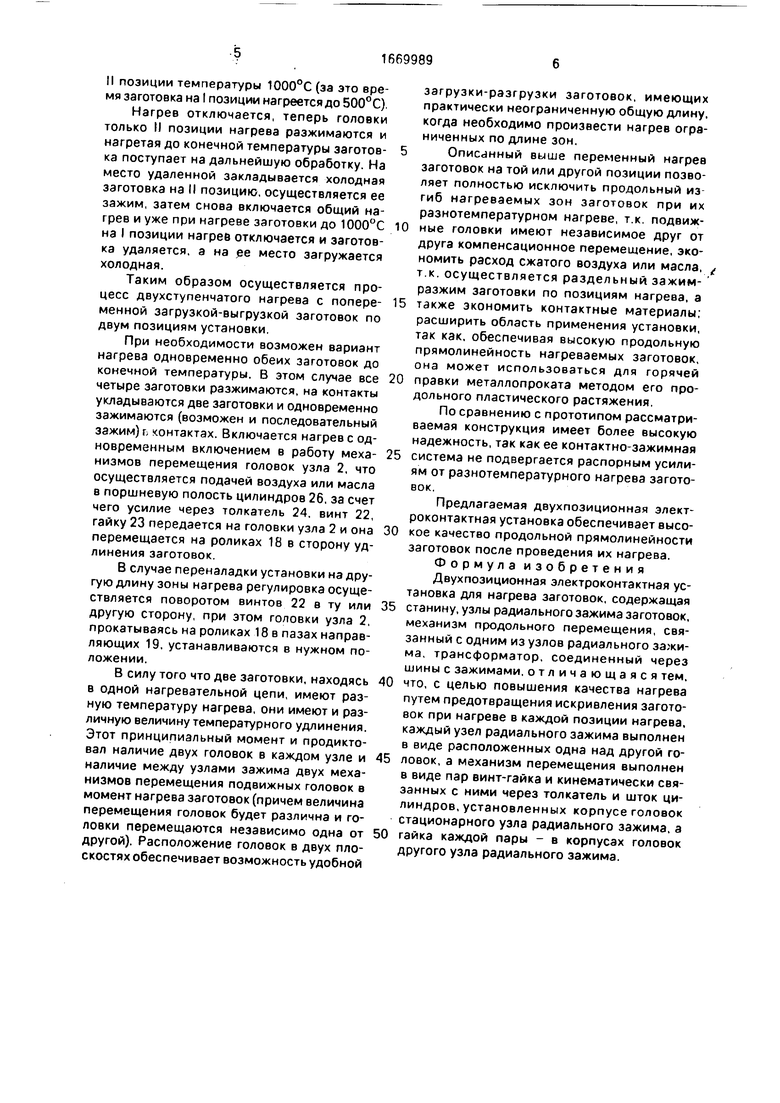

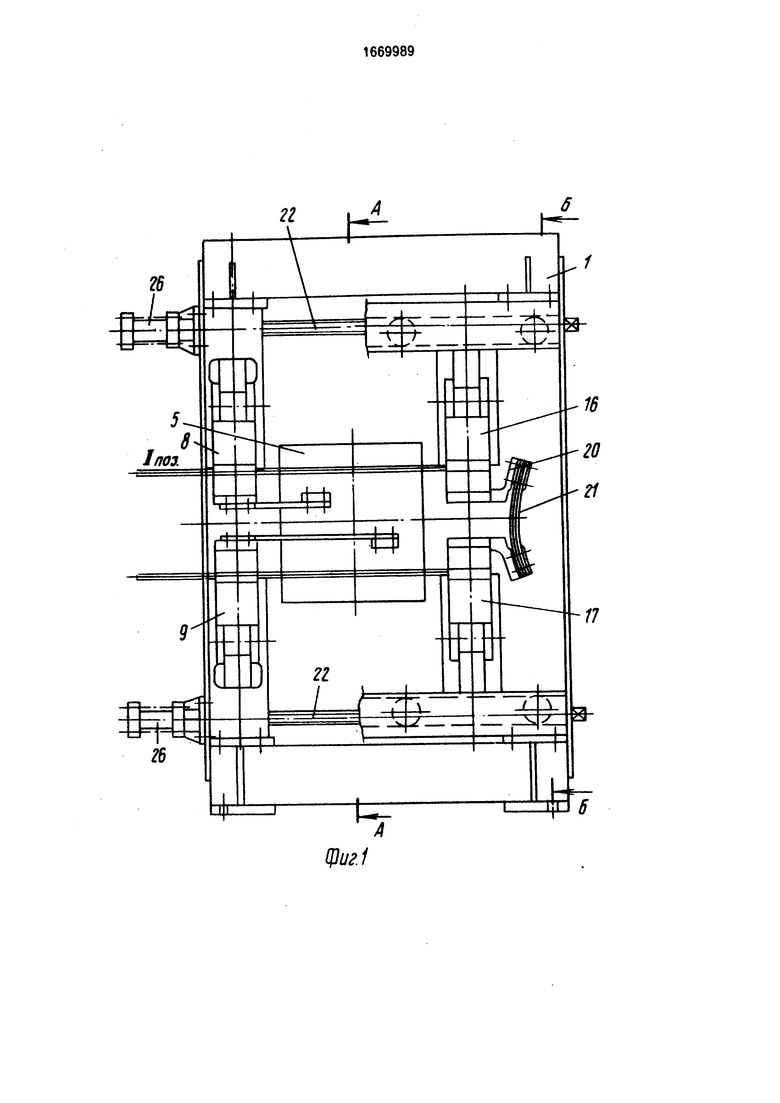

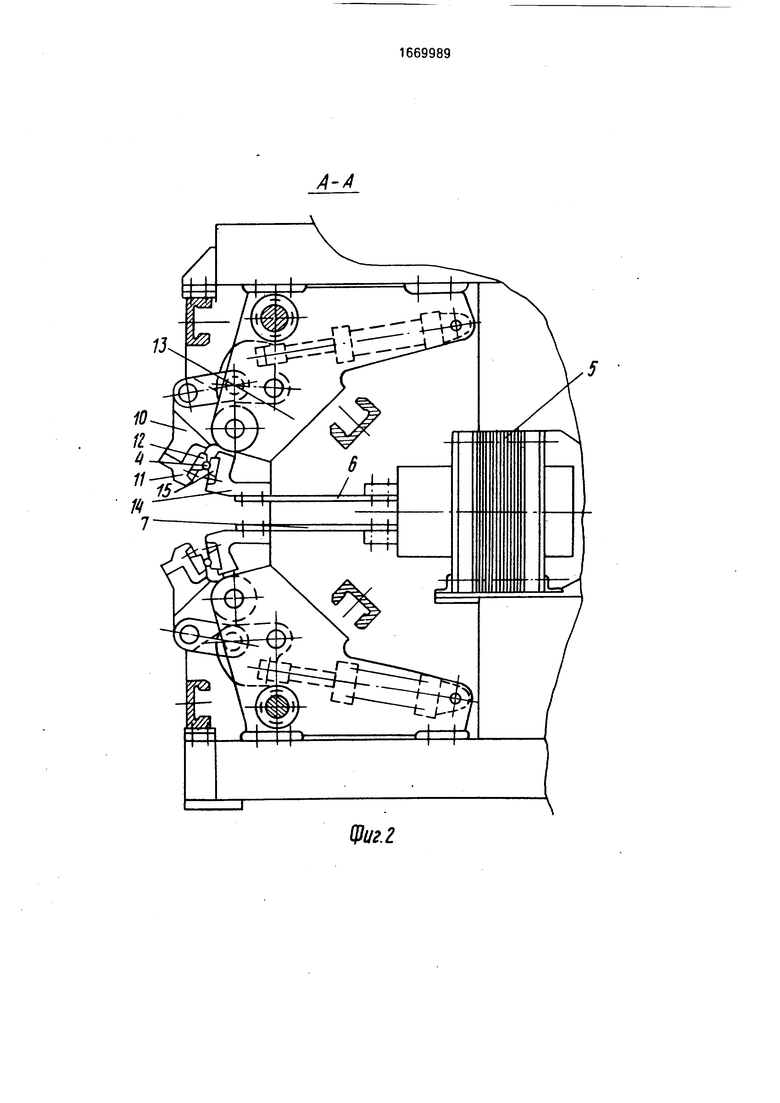

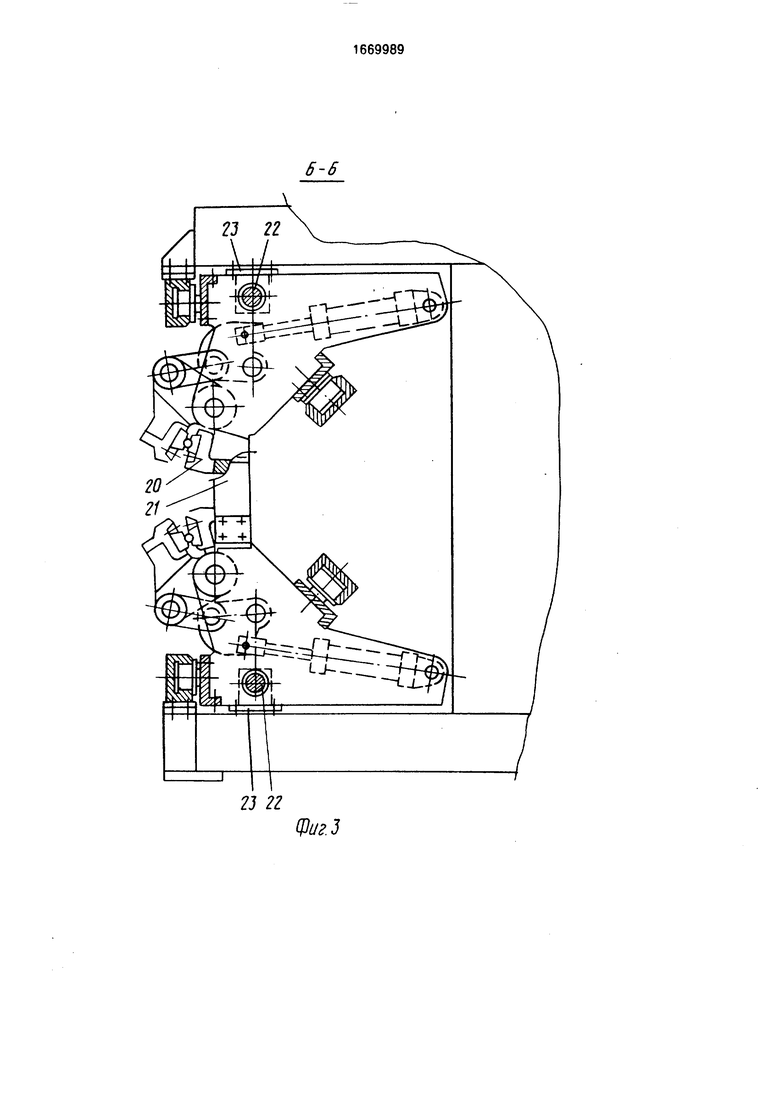

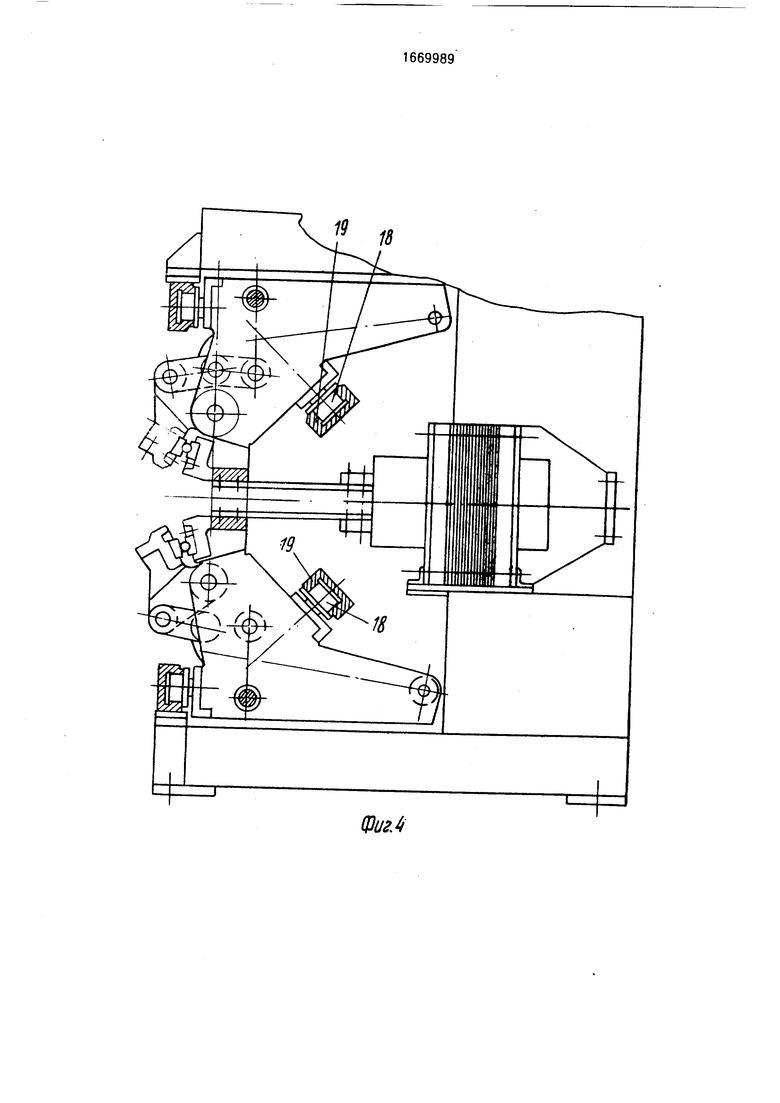

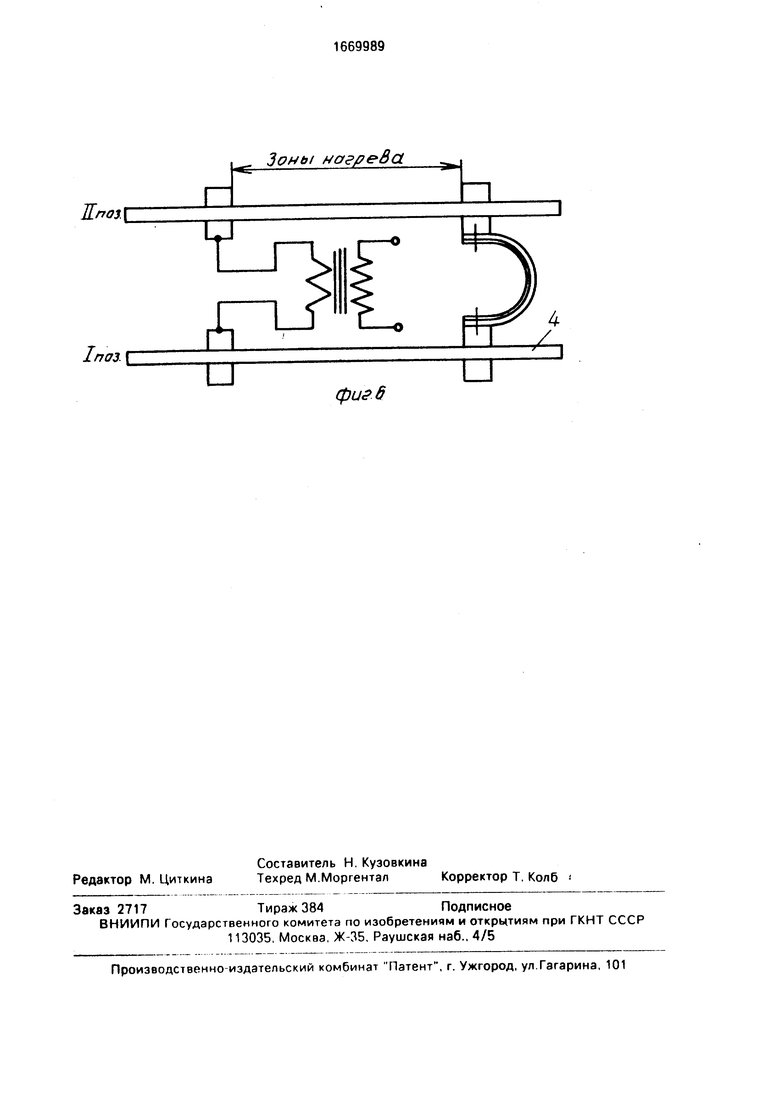

На фиг, 1 показана установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - предлагаемая установка, вид сбоку; на фиг 5 - механизм перемещения узлов радиального зажима; на фиг, 6 - принципиальная схема включения заготовок в нагревательную цепь.

Установка содержит станину 1 и установленные на ней узлы 2 и 3 радиального зажима заготовок 4 и механизм продольного перемещения одного из узлов радиального зажима, трансформатор 5, соединенный через шины 6, 7 с зажимами.

Узел 3 радиального зажима выполнен в виде закрепленных одна над другой головок 8 и 9. Каждая головка имеет поворотноза- жимной рычаг 10, на котором электрически изолированно закреплена подконтактная колодка 11с контактом 12. На корпусе 13 головки так же электрически изолированно крепится подконтактная колодка 14 с контактом 15. Подконтактные колодки 14 обеих головок жесткими шинами 6 и 7 соединяются с выводами вторичной обмотки силового однофазного трансформатора 5.

Зажим заготовок 4 с подвижным контактом 15 производится контактами 12 за счет зажимного усилия на поворотных рычагах 10.

Соосно со стационарным узлом 3 зажима располагается узел 2 зажима, состоящий из двух головок 16, 17, располагаемых на станине подобно головкам 8,9, причем каждая головка 16, 17 устанавливается на двух парах роликов 18 в направляющих 19. закрепленных на станине 1. Конструктивно подвижные головки 16, 17 отличаются от неподвижных головок 8, 9 тем, что их под- контактные колодки 20 соединяются между собой гибкой (из медной фольги) перемычкой 21. Зажим заготовок 4 в подвижных головках 16, 17 осуществляется так же, как и в головках 8, 9. Механизм продольного перемещения узла 2 радиального зажима выполнен в виде пар винт 22 - гайка 23, кинематически связанных через толкатели 24 и шток 25 цилиндров 26.

Гайка 23, через которую проходит винт 11, закреплена на корпусе головок 16,17, а ШТОК ЦИЛИНДра 26 через толкатель 24 соединяется с винтом 22 Толкатель 24 установлен в корпусах головок 8, 9 с возможностью поворота вокруг своей оси.

Установка работает следующим образом.

В процессе нагрева всегда участвуют две заготовки 4, каждая из которых имеет зону нагрева, распложенную между зажимными контактами неподвижной головки и

такими же контактами подвижной головки. Нагрев заготовок 4 осуществляется во вторичном контуре силового однофазного трансформатора 5 в соответствии с принципиальной схемой, представленной на фиг. 6.

Согласно схеме заготовки 4 включаются в нагревательную цепь последовательно.

На разжатые контакты 15 неподвижных головок 8, 9 и подвижных 16, 17 (I и II позиции нагрева) укладываются две заготовки 4

Производится их зажим поворотным движением рычагов 10 всех четырех головок. Подается напряжение в первичную цепь силового трансформатора, одновременно во вторичном контуре установки, в который входят

вторичная обмотка трансформатора 5, под- соединительные шины 6 и 7, подконтактные колодки 14 с контактами 15 и зоны нагрева заготовок 4, индуцируется ток, который и осуществляет разогрев зон заготовок, находящихся в нагревательном контуре.

Одновременно с включением нагрева вступают в работу оба механизма перемещения подвижных головок 16, 17, т.к. заготовки 4 (зоны нагрева) при нагреве имеют

температурное удлинение, которое компенсируется принудительным перемещением подвижных головок в сторону удлинения. Например, необходимо нагревать заготовки до 1000°С. При достижении обеими заготовками температуры 500°С нагрев отключается (снимается напряжение с первичной обмотки силового трансформатора 5), головки 8 и 16 (I позиция) разжимаются и недог- ретая заготовка снимается, а на ее место

укладывается холодная. Подвижная головка 16 этой позиции возвращается в первоначальное положение за счет тягового усилия штока 25 цилиндра 26 этой позиции, которое передается на головку 16 через толкатель24и винт22. Затем снова производится зажим заготовки в головках I позиции (заю- товка позиции II оставалась в это время зажатой). Снова включается нагрев обеих позиций нагрева (в одиночку нагрев заготовки осуществляться не может) с включением в работу механизмов перемещения подвижных головок для компенсации температурного удлинения заготовок. Нагрев осуществляется до получения заготовкой на

II позиции температуры 1000°С (за это время заготовка на I позиции нагреется до 500°С).

Нагрев отключается, теперь головки только II позиции нагрева разжимаются и нагретая до конечной температуры заготов- ка поступает на дальнейшую обработку. На место удаленной закладывается холодная заготовка на II позицию, осуществляется ее зажим, затем снова включается общий нагрев и уже при нагреве заготовки до 1000°С на I позиции нагрев отключается и заготовка удаляется, а на ее место загружается холодная.

Таким образом осуществляется процесс двухступенчатого нагрева с попере- менной загрузкой-выгрузкой заготовок по двум позициям установки.

При необходимости возможен вариант нагрева одновременно обеих заготовок до конечной температуры. В этом случае все четыре заготовки разжимаются, на контакты укладываются две заготовки и одновременно зажимаются (возможен и последовательный зажим) г контактах. Включается нагрев с одновременным включением в работу меха- низмов перемещения головок узла 2, что осуществляется подачей воздуха или масла в поршневую полость цилиндров 26, за счет чего усилие через толкатель 24. винт 22, гайку 23 передается на головки узла 2 и она перемещается на роликах 18 в сторону удлинения заготовок.

В случае переналадки установки на другую длину зоны нагрева регулировка осуществляется поворотом винтов 22 в ту или другую сторону, при этом головки узла 2, прокатываясь на роликах 18 в пазах направляющих 19, устанавливаются в нужном положении.

В силу того что две заготовки, находясь в одной нагревательной цепи, имеют разную температуру нагрева, они имеют и различную величину температурного удлинения. Этот принципиальный момент и продиктовал наличие двух головок в каждом узле и наличие между узлами зажима двух механизмов перемещения подвижных головок в момент нагрева заготовок (причем величина перемещения головок будет различна и головки перемещаются независимо одна от другой). Расположение головок в двух плоскостях обеспечивает возможность удобной

загрузки-разгрузки заготовок, имеющих практически неограниченную общую длину, когда необходимо произвести нагрев ограниченных по длине зон.

Описанный выше переменный нагрев заготовок на той или другой позиции позволяет полностью исключить продольный изгиб нагреваемых зон заготовок при их разнотемпературном нагреве, т.к. подвижные головки имеют независимое друг от друга компенсационное перемещение, экономить расход сжатого воздуха или масла, т.к. осуществляется раздельный зажим- разжим заготовки по позициям нагрева, а также экономить контактные материалы; расширить область применения установки, так как, обеспечивая высокую продольную прямолинейность нагреваемых заготовок, она может использоваться для горячей правки металлопроката методом его продольного пластического растяжения.

По сравнению с прототипом рассматриваемая конструкция имеет более высокую надежность, так как ее контактно-зажимная система не подвергается распорным усилиям от разнотемпературного нагрева заготовок.

Предлагаемая двухпозиционная электроконтактная установка обеспечивает высокое качество продольной прямолинейности заготовок после проведения их нагрева.

Формула изобретения

Двухпозиционная электроконтактная установка для нагрева заготовок, содержащая станину, узлы радиального зажима заготовок, механизм продольного перемещения, связанный с одним из узлов радиального зажима, трансформатор, соединенный через шины с зажимами, отличающаяся тем. что, с целью повышения качества нагрева путем предотвращения искривления заготовок при нагреве в каждой позиции нагрева. каждый узел радиального зажима выполнен в виде расположенных одна над другой головок, а механизм перемещения выполнен в виде пар винт-гайка и кинематически связанных с ними через толкатель и шток цилиндров, установленных корпусе головок стационарного узла радиального зажима, а гайка каждой пары - в корпусах головок другого узла радиального зажима.

Щиг.1

Ь-т

13

Щи г. 2

23 22

фиг.З

ФигЛ

Жпоз

i Зоны нагрева.

гГ

1поз

UU

фиг 6

| Рогзнов Д.И | |||

| Электроконтактный нагрев металлов | |||

| М., 1981, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1991-08-15—Публикация

1989-03-30—Подача