ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки отверстий | 1978 |

|

SU874265A1 |

| Устройство для расточки | 1989 |

|

SU1685617A1 |

| Устройство для обработки отверстий | 1974 |

|

SU542588A1 |

| Устройство для растачивания | 1974 |

|

SU659075A3 |

| Расточная головка | 1989 |

|

SU1703278A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| Устройство для обработки некруглых профилей | 1985 |

|

SU1315143A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| Расточная оправка | 1985 |

|

SU1324771A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

Изобретение относится к металлообработке и может быть использовано при растачивании отверстий на агрегатных станках. Целью изобретения является расширение технологических возможностей за счет автоматизации перемещения резца. В корпусе 1 расположен резцедержатель 2 с упругой частью 3. На корпусе 1 установлена подпружиненная втулка 13 с поворотными регулируемыми пальцами 18 и 19 и фиксатором. Пальцы предназначены для взаимодействия с резцедержателем 2. В процессе работы при перемещении втулки 13 вдоль корпуса 1 пальцы 18 и 19 изгибают резцедержатель 2, за счет чего осуществляется перемещение резца 9 и черновой и чистовой проход на прямом и обратном ходе. 4 ил.

6 3 12

25

О

Ј

00

Изобретение относится к металлообработке и может быть использоиано при растачивании от игре 1Ий на агрегатных сынках.

Целью изобретения является расширение технологических возможностей за счет авюмтгизнцни перемещения резца.

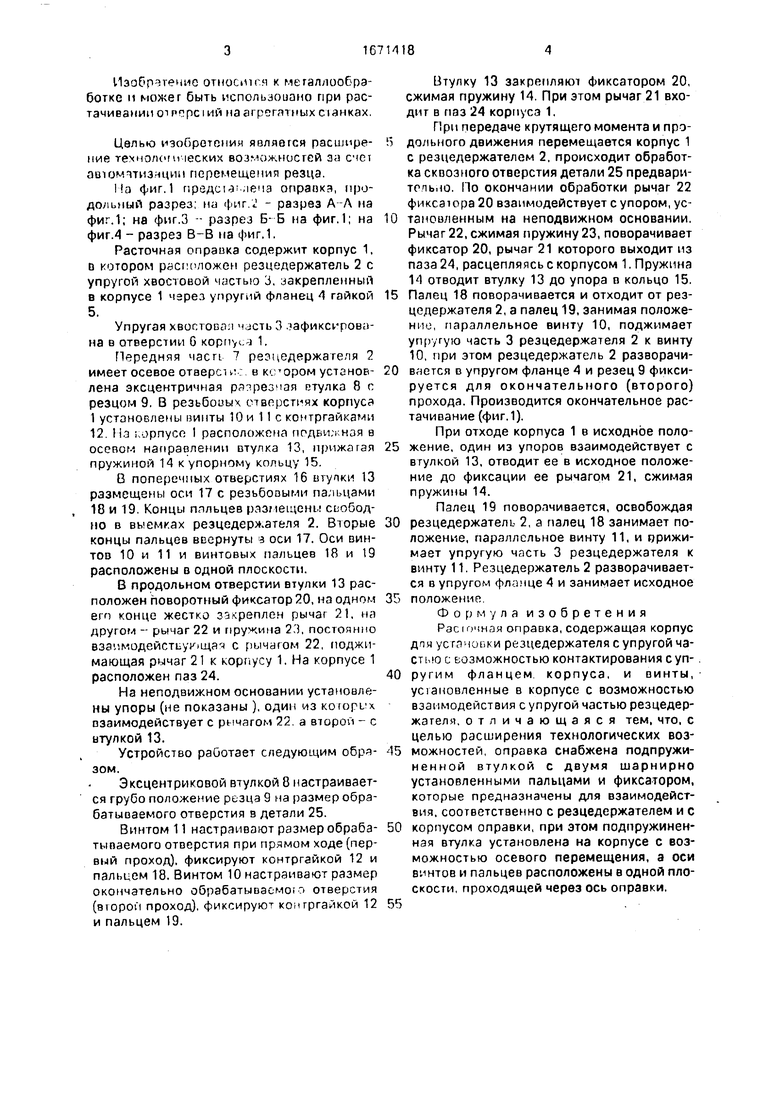

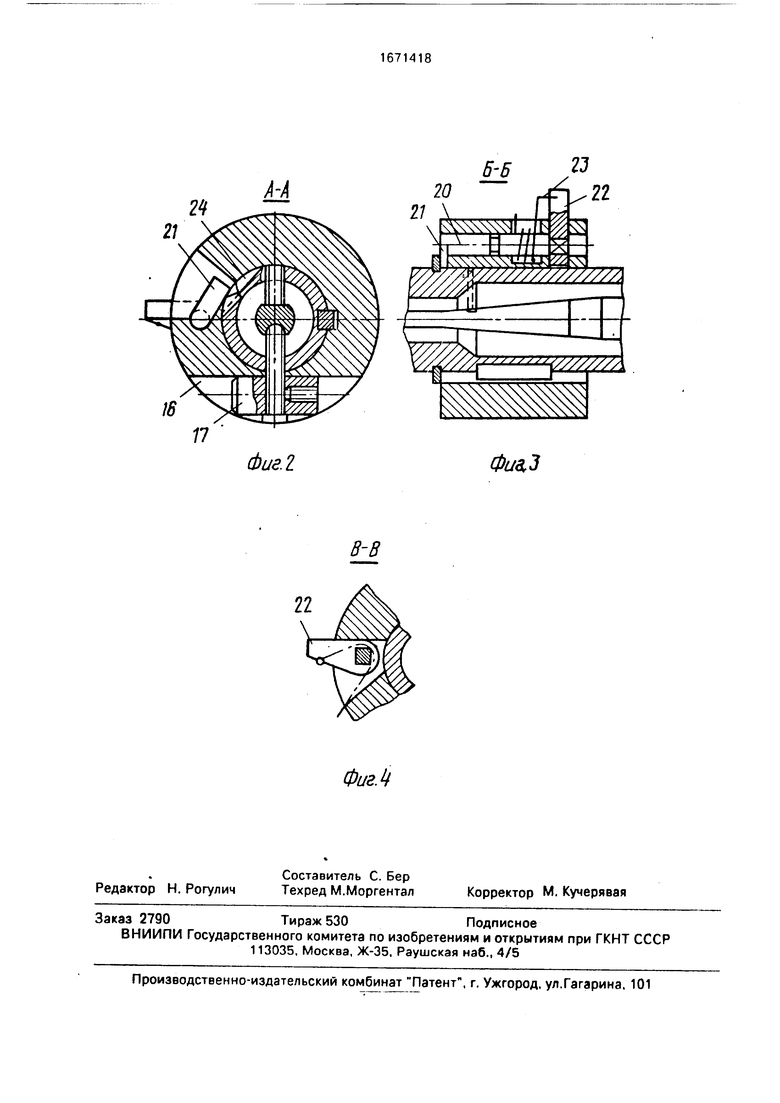

На фиг.1 предела1 ,ieua опраокз, продольный разрез; на фиг.. - разрез А-Л на фиг.1; на фиг.З -- разрез Б- Б на фиг.1; на фиг.4 - разрез В-В на фиг.1.

Расточная справка содержит корпус 1, в котором расположен резцедержатель 2 с упругой хвостовой частью 3, закрепленный в корпусе 1 через упругий фланец 4 гайкой 5.

Упругая хвостовая часть 3 .«афиксирова- на в отверстии О корпус 1.

Передняя часп 7 резцедержателя 2 имеет осевое отверст и в к. тором установлена эксцентричная ра резчая втулка 8 с резцом 9. В резьбоиыч отверстиях корпуса 1 установлены винты 10 и 11 с контргайками 12. На корпусе I расположена ПРДБИ.ХНЗЯ в осевом направлении втулка 13, прижатая пружиной 14 к упорному кольцу 15.

В поперечных отверстиях 16 втупки 13 размещены оси 17 с резьбооыми пальцами 18 и 19. Концы плльцев размещены счобод- мо в выемках резцедержателя 2. Вторые концы пальцев ввернуты з оси 17. Оси винтов 10 и 11 и винтовых пальцев 18 и 19 расположены в одной плоскости.

В пррдольном отверстии втулки 13 расположен поворотный фиксатор 20, на одном его конце жестко закреплен рычаг 21, на другом - рычаг 22 и пружина 23, постоянно взанмодейстьукицач с рычагом 22, поджимающая рычаг 21 к корпусу 1. На корпусе 1 расположен паз 24.

На неподвижном основании установлены упоры (не показаны ), один из которых пзаимодействует с рычагом 22. а второй - с втулкой 13.

Устройство работает следующим образом.

Эксцентриковой втулкой 8 настраивается грубо положение резца 9 на размер обрабатываемого отверстия в детали 25.

Винтом 11 настраивают размер обрабатываемого отверстия при прямом ходе (первый проход), фиксируют контргайкой 12 и пальцем 18. Винтом 10 настраивают размер окончательно обрабатываемого отверстия (второй проход), фиксируют контргайкой 12 и пальцем 19.

Втулку 13 закрепляют фиксатором 20, сжимая пружину 14. При этом рычаг 21 входит в паз 24 корпуса 1,

При передаче крутящего момента и продольного движения перемещается корпус 1 с резцедержателем 2, происходит обработка скоозного отверстия детали 25 предварительно. По окончании обработки рычаг 22 фиксатора 20 взаимодействует с упором, установленным на неподвижном основании, Рычаг 22, сжимая пружину 23, поворачивает фиксатор 20, рычаг 21 которого выходит из паза 24, расцепляясь с корпусом 1. Пружина 14 отводит втулку 13 до упора в кольцо 15.

Палец 18 поворачивается и отходит от резцедержателя 2, а палец 19, занимая положение, параллельное винту 10, поджимает упругую часть 3 резцедержателя 2 к винту 10, при этом резцедержатель 2 разворачивается в упругом фланце 4 и резец 9 фиксируется для окончательного (второго) прохода. Производится окончательное растачивание (фиг.1).

При отходе корпуса 1 в исходное положение, один из упоров взаимодействует с втулкой 13, отводит ее в исходное положение до фиксации ее рычагом 21, сжимая пружины 14.

Палец 19 поворачивается, освобождая

резцедержатель 2, а палец 18 занимает положение, параллельное винту 11, и орижи- мает упругую часть 3 резцедержателя к винту 11. Резцедержатель 2 разворачивается в упругом фланце 4 и занимает исходное

положение

Формула изобретения Рас:очная оправка, содержащая корпус дня установки резцедержателя с упругой частью с возможностью контактирования с упругим фланцем корпуса, и винты, установленные в корпусе с возможностью взаимодействия с упругой частью резцедержателя, отличающаяся тем, что, с целью расширения технологических возможностей, оправка снабжена подпружиненной втулкой с двумя шарнирно установленными пальцами и фиксатором, которые предназначены для взаимодействия, соответственно с резцедержателем и с

корпусом оправки, при этом подпружиненная втулка установлена на корпусе с возможностью осевого перемещения, а оси винтов и пальцев расположены в одной плоскости, проходящей через ось оправки.

w

A-A

21

16

Фиг.г

22

| РАСТОЧНАЯ ОПРАВКА | 0 |

|

SU222125A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1991-08-23—Публикация

1989-03-23—Подача