Изобретение относится к промышленности строительных материалов и может быть использовано для производства керамических плиток на поточно-конвейерных линиях при скоростных режимах обжига.

Цель изобретения - снижение водопог- лощения, повышение морозостойкости и истираемости плиток.

В предложенном решении используются отходы туфобрекчии, образующиеся при механической переработке породы.

Туфобрекчия - плотная порода серо-зеленого цвета, сложена из угловато-округлых обломков хлоритизированногс зеленого вулканического стекла, содержащего изредка плагиоклаз, часть которого значительно цеолитизирована. цементом породы служит азотропный анальцим. примерно 10%

Химический состав туфобрекчии следующий, мас.%- SiOa 49 28 /ФОз 16 38, Рв20з 1186,ТЮ22,64 Са05,08 МдО 8 52 50зО,5, N320438, КзО 1,26

По содержанию туф - полукислая порода, г.о числу пластичности - умеренно пластичный

Керамическую массу готовят следующим образом

Составные части массы измельчают мокрым способом в шаровой мельнице до остатка на сите 006 2- 3%

После обезвоживания шликера из полученного пресс-порошка с влажностью 6 8% и гранулометрическим составом, %: 1,5-1,Омм 5-10, 1,0 0.5 мм 33-48 менее 0,5 мм 53-69, прессуют керамические плитки толщиной 8-10 мм на прессе KRKn 125 при первичном давлении 20-25 атм и вторичном 80-90 атм.

После сушки (220-270°CJ плитки обжигают в роликовых печах при температуре 980 1000°С в течение 48 мин

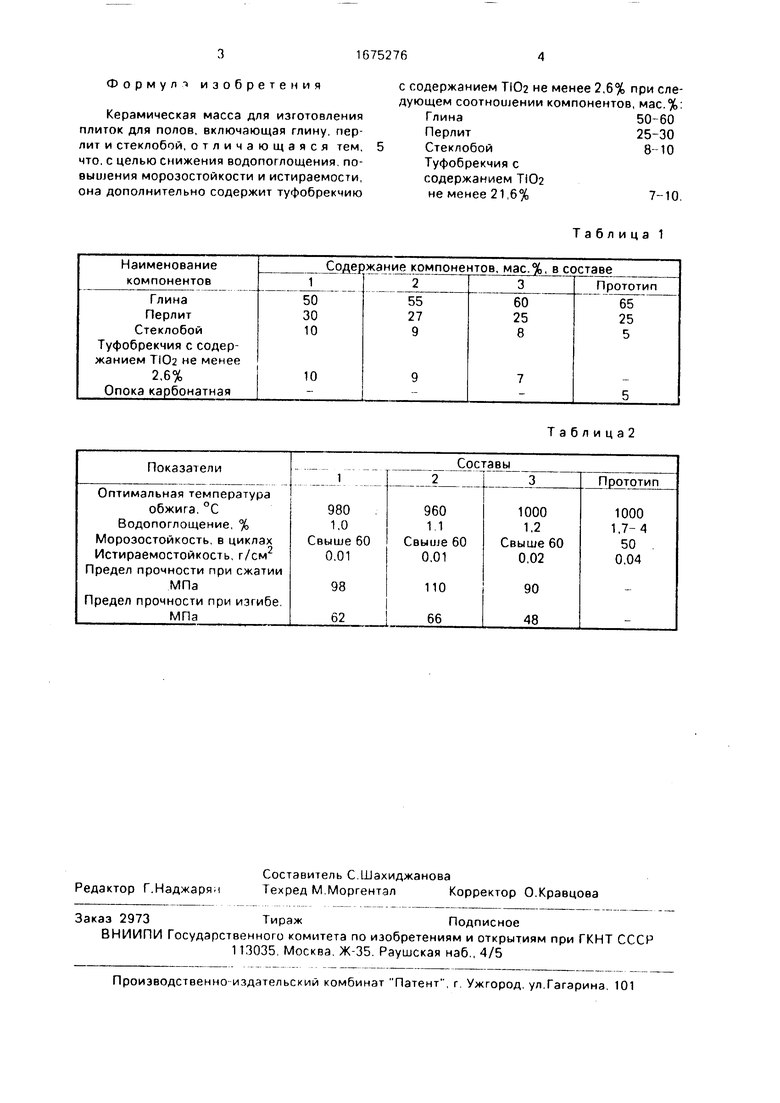

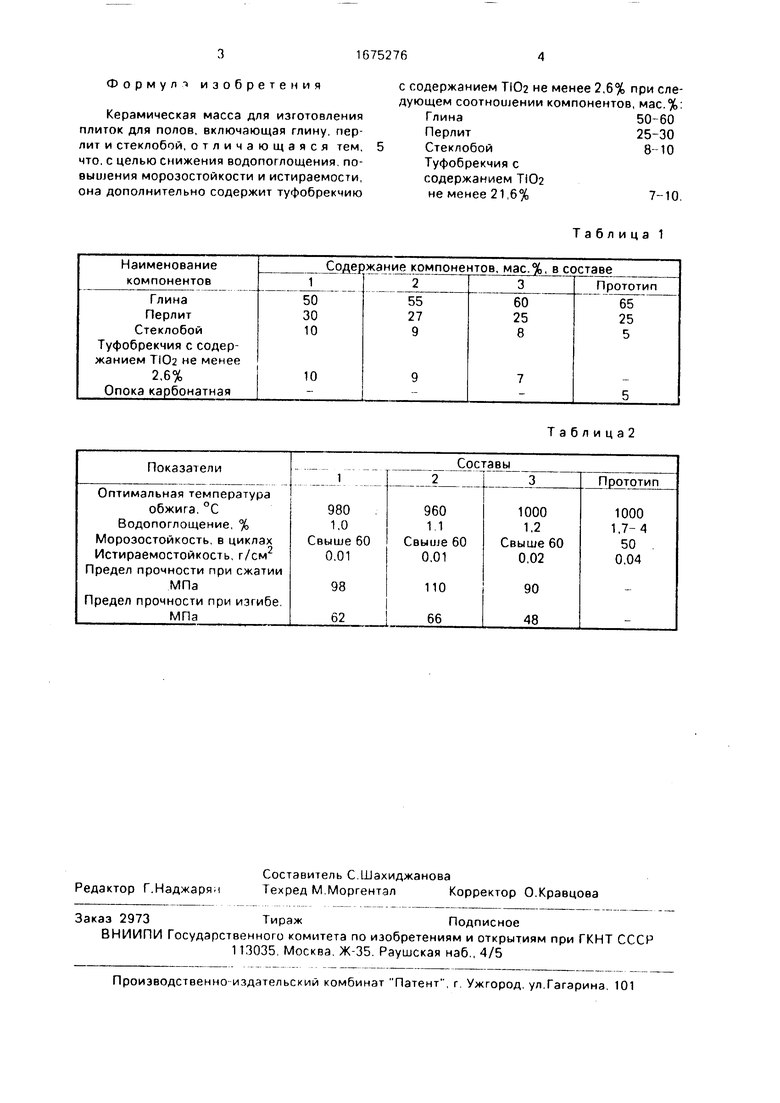

В табл 1 и 2 приведены конкретные примеры предлагаемой и саойства обож женных изделий из этих MJCC

(Л

С

о vi ел го VI о

Формул изобретения

Керамическая масса для изготовления плиток для полов, включающая глину, перлит и стеклобой, отличающаяся тем, что. с целью снижения водопоглощения. повышения морозостойкости и истираемости, она дополнительно содержит туфобрекчию

с содержанием TI02 не менее 2,6% при следующем соотношении компонентов, мас.%: Глина50-60

Перлит25-30

Стеклобой8-10

Туфобрекчия с содержанием ТЮ2 не менее 21,6%7-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| Керамическая масса для изготовления строительных изделий | 1985 |

|

SU1346624A1 |

| Керамическая масса | 1981 |

|

SU998421A1 |

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Керамическая масса для изготовления напольной плитки | 2021 |

|

RU2775488C1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК ДЛЯ ПОЛОВ | 2006 |

|

RU2307107C1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1768554A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для производства керамических плиток на поточно-конвейерных линиях. С целью снижения водопоглоще- ния повышения морозостойкости и истираемости плиток керамическая масса для изготовления плиток для полов содержит, в мае % глину 50 60 перлит 25 30, стеклобой 8 10 и туфоПрекчи Л с содержанием Т Юг не менее 2.С 7 10 Физико-механические показатели Тобжигз 980 1000°С, водопог- 1,0 2%, морозостойкость - свыше 60 циклов, истираемость 0 01 0,02 г/см преде ч прочности при сжатии 90 110 МП а предел прочности при изгибе МП а 2 табл

Таблица 1

Таблица2

| Авторское свидетеле гпо СССР №916491, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Состав для изготовления метлахских плиток | 1979 |

|

SU791693A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-07—Публикация

1989-06-27—Подача