Предлагаемое изобретение относится к технологии производства строительных материалов.

Известна наиболее близкая к предлагаемому решению по технической сущности и достигаемому результату керамическая масса для изготовления плиток включающая, мас.%:

глина огнеупорная

песок кварцевый

стеклянный бой

нефелиновый концентрат

порода углеобогащения,

термообработанная

при 900-1000°С

Недостатком известной композиции является высокая энергоемкость и низкая стойкость плитки к истиранию.

30-40 2-10 27-33 5-13

10-30

Целью предлагаемого изобретения является уменьшение истираемости плиток, снижение энергоемкости и охрана окружающей среды.

Достигается поставленная цель тем, что керамическая масса содержит в качестве промышленных отходов коксозольный остаток переработки сланцев с содержанием по прокаленному веществу, мас.%: SiOz - 27-31; - 5-8: Ре20з - 4-6; MgO - 1,5- 4,5; 50з - 4,5-5,5; R20 - 2-5; СаО - остальное при следующем соотношении компонентов, мас.%:

глина32-38

песок кварцевый12-16

нефелиновый концентрат14-16

коксозольный

остаток переработки

сланцев34,2-38,3

XJ

О 00 СЛ

S

Коксозольный остаток получают в результате полукоксования (нагрева без доступа воздуха при температуре 450-550°С) и газификации при температуре 800-850°С горючих сланцев. На каждую тонну сланца образуется около 600 кг сухого коксозольно- го остатка.сОставе коксозольного остатка присутствуют портландит, волластонит, псев гёблластонитГ олЬмит, кварц. Боль- ша я д6 л 1 вЗрца г1рШ;ух|твует в свободном сосУбЙТшйГЕГсоставе коксозольного остатка сохраняется достаточно высокое количество горючих веществ (7-13%), вследствие чего теплота его сгорания достигает 2,4-4,4 МДж/кг.

Керамическую массу для изготовления половой плитки готовят, например, следующим образом. Глину распускают до получения шликера влажностью 50-55%. Глиняный шликер, кварцевый песок, нефелиновый концентрат и коксозольный остаток дозируют в трубную мельницу, работающую по методу мокрого непрерывного массоприготовления. Массу измельчают до остатка на сите 0,063 мм не более 5%. Смолотая смесь поступает в расход ый бункер, из которого подается в башенную распылительную сушилку, где образуется пресс-порошок влажностью 6-8%. Готовый пресс-порошок подают в приемный бункер, где он вылеживается не менее 8 ч, после чего из него при удельном давлении 40-50 МПа на гидравлическом прессе прессуется плитка различного размера (150 х 150 х 10 мм, 200 х 200 х 13 мм и др.). Отпрессованная плитка поступает на конвейерно-поточную линию, где обжигается при температуре 1080-1100°С.

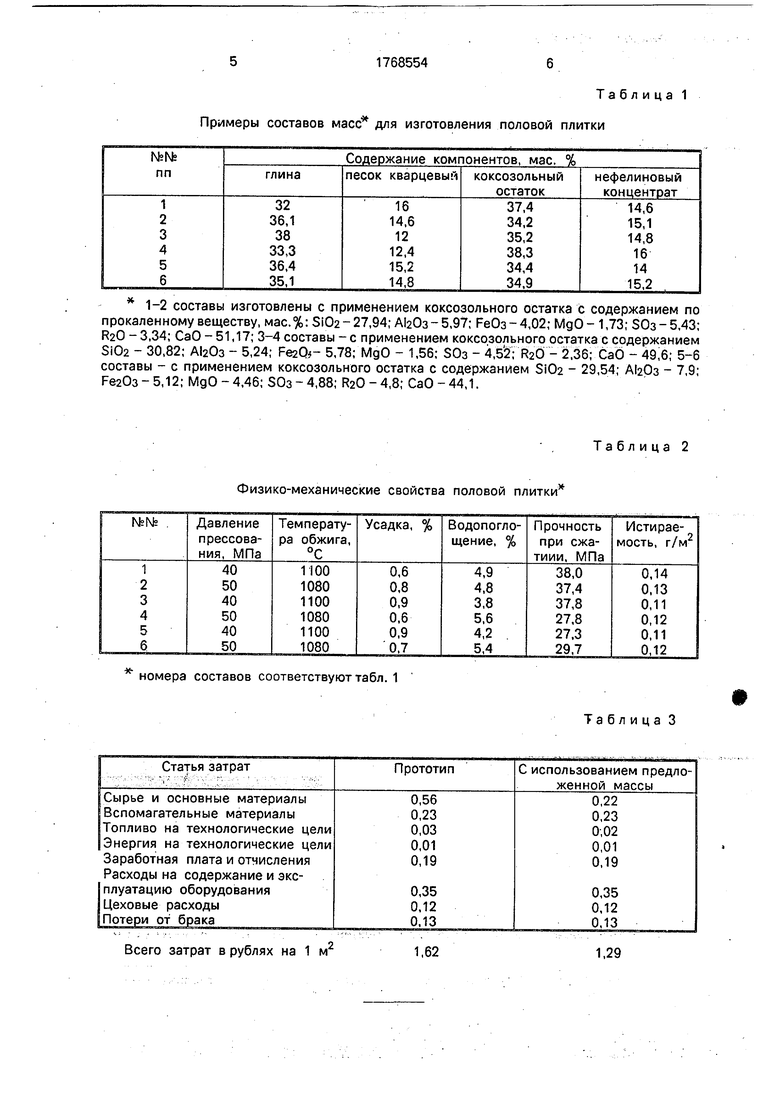

Примеры испытанных составов масс представлены в табл. 1, а результаты физико-механических испытаний изделий в табл. 2.

Улучшение физико-технических свойств плитки обусловлено сгоранием горючей части коксозольного остатка переработки сланцев непосредственно в массе сформованных изделий. В результате не толь ко экономится значительная часть топлива, но повышается равномерность процесса об- ч жига, снижаются термические напряжения

в обжигаемой массе, создаются условия для формирования более однородной структуры плитки. Снижение истираемости плитки

обеспечивается в основном наличием в плитке значительных количеств волокнистых кристаллов волластонита и псевдовол- ластонита.

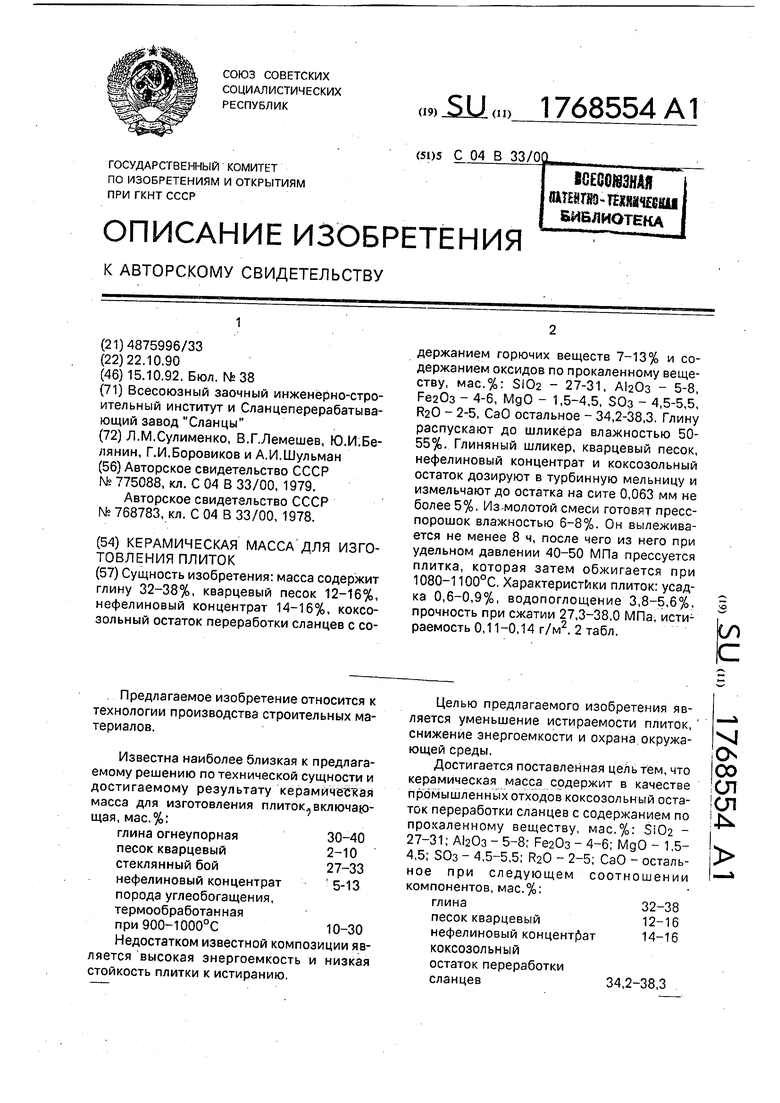

Себестоимость половой плитки в расчете на 1 м представлена в табл.3.

Таким образом при производительности завода 500 000 квадратных метров плитки годовой экономический эффект составит 165 000 рублей в основном за счет использования более дешевого сырья и снижения расхода топлива. Технический эффект по сравнению с прототипом заключается в снижении истираемости плитки и соответственно росте ее износостойкости. Кроме того

заявленное техническое решение имеет и экологический эффект, т.к. позволяет также высвободить площади, занимаемые коксовальными остатками. Выявленные признаки экономического, технического и

экологического эффектов полностью соответствуют признакам критерия изобретения положительный эффект.

Формула изобретения Керамическая масса для изготовления плиток, преимущественно для полов, включающая глину, кварцевый песок, нефелиновый концентрат и термообработанную породу, содержащую горючие вещества, отличающаяся тем, что, с целью уменьшения истираемости плиток, снижения энергоемкости производства и охраны окружающей среды, она содержит в качестве породы коксозольный остаток перера- ботки сланцев с содержанием горючих веществ 7-13% и оксидов по прокаленному веществу, мас.%: SiOa - 27-3.1; AteOs- 5-8; Рв20з - 4-6; MgO - 1,5-4,5; SOs - 4,5-5,5; P20-2-5j CaO-остальное, при следующем соотношении компонентов, мас.%:

глина32-38;

песок кварцевый12-16;

нефелиновый концентрат14-16;

указанный коксозольный остаток переработки

сланцев34,2-38,С

Таблица 1 Примеры составов масс для изготовления половой плитки

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления керамических облицовочных плиток | 1990 |

|

SU1765137A1 |

| Масса для изготовления стеновых изделий | 1990 |

|

SU1765138A1 |

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| Керамическая масса для изготовления фасадных плиток и плиток для полов | 1989 |

|

SU1689351A1 |

| Разжижитель керамического шликера на основе глины | 1990 |

|

SU1728185A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724641A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Нефриттованная глазурь горчичного цвета | 1990 |

|

SU1759823A1 |

| Керамическая масса для изготовления плиток для полов | 1989 |

|

SU1675276A1 |

Сущность изобретения: масса содержит глину 32-38%, кварцевый песок 12-16%, нефелиновый концентрат 14-16%, коксо- зольный остаток переработки сланцев с содержанием горючих веществ 7-13% и содержанием оксидов по прокаленному веществу, мас.%: SiOa - 27-31, - 5-8, Г-еаОз - 4-6, MgO - 1,5-4,5, 50з - 4,5-5,5, R20 - 2-5, СаО остальное - 34,2-38,3. Глину распускают до шликера влажностью 50- 55%. Глиняный шликер, кварцевый песок, нефелиновый концентрат и коксозольный остаток дозируют в турбинную мельницу и измельчают до остатка на сите 0,063 мм не более 5%. Из молотой смеси готовят пресс- порошок влажностью 6-8%. Он вылеживается не менее 8 ч, после чего из него при удельном давлении 40-50 МПа прессуется плитка, которая затем обжигается при 1080-1100°С. Характеристики плиток: усадка 0,6-0,9%, водопоглощение 3,8-5,6%, прочность при сжатии 27,3-38,0 МПа, истираемость 0,11-0,14 г/м2. 2 табл. сл С

1-2 составы изготовлены с применением коксозольного остатка с содержанием по прокаленному веществу, мас.%: SiOa - 27,94; 5,97; РеОз-4,02; МдО- 1,73; 50з-5,43; R20 -3,34; СаО-51,17; 3-4 составы -с применением коксозольного остатка с содержанием SiOa - 30,82; - 5,24; 5,78; МдО - 1,56; 50з - 4,52; R20 - 2,36; СаО - 49,6; 5-6 составы - с применением коксозольного остатка с содержанием Si02 - 29,54; АЬОз - 7,9; Рв20з-5,12; МдО - 4,46; 50з - 4,88; R20-4,8; СаО-44,1.

Физико-механические свойства половой плитки

номера составов соответствуют табл. 1

Таблица 2

Таблица 3

| Керамическая масса для изготовления облицовочных плиток | 1979 |

|

SU775088A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса для изготовления облицовочных плиток | 1978 |

|

SU768783A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-15—Публикация

1990-10-22—Подача