Изобретение относится к металлургии, в частности к химико-термической обработке с использованием лазерного нагрева, а именно хромированию, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструмента, изготовленных из средне- и высокоуглеродистых сталей.

Цель изобретения - интенсификация процесса насыщения и повышение поверхностной твердости обработанных изделий.

Способ осуществляют следующим образом.

Поверхность штамповой оснастки из стали 45 или У8А обрабатывается лучом лазера с последующим диффузионным хромированием при 1050° С в течение 8 ч. Упрочнение происходит на глубину, в 3 раза превышая слой упрочнения при чистом хромировании. Материал сохраняет значения прочностных характеристик, увеличиваются величины относительного сужения и удлинения, показатели поверхностной твердости приобретают значения HRC 90 - 95, что значительно выше, чем при закалке. Структура сплава не обладает при этом характерной слоистостью, как при лазерной обработке или диффузионном хромировании.

Пример, Для упрочнения берут образцы из стали 45 в состоянии поставки (нормализованная), используемой для изготовления штамлов при получении изделий из полимеров, w из инструментальной стали У8А в состоянии поставки, используемой для изготовления штампов для штамповки тонколистовых нержавеющих сталей. Химический состав стали 45, %: С 0.48; S 0.30; Мп

О

ел

CJ 00

0,65; Fe - остальное, стали, %: С 0,78; Мп 0.20; S 0,02, Р 0,016: SI 0,25; Fe - остальное. Образцы подвергают нормализации. Лазерную обработку проводят на установке Квант-16 при следующих режимах: Е 5с 5 - 10 Дж. диаметр пятна 2-5 мм, длительность лазерного импульса 4 мс, длина волны излучения 1,06 мкм, степень перекрытия пятен 30-40%. Диффузионное хромирование осуществляют в стальном контейнере, в кото- рый помещают образцы и засыпают порошковой смесью 25% Сг + 70% АЬЮз + 5% H4CI. Используют порошок хрома мар-- ки ПХМ-1 зернистостью 10-20мкм, порошок окиси алюминия класса ч зернистостью 10-50 мкм, аммоний хлористый марки ч.д.а зернистостью 20-50 мкм. После загрузки образцов и порошковой смеси контейнер герметично заваривают газовой сваркой и помещают в печь, нагревают и выдерживают в течение 8 ч при 1050° С. После этого контейнер вынимают из печи и охлаждают на воздухе. Закалку нормализованных образцов осуществляют по стандартным режимам.

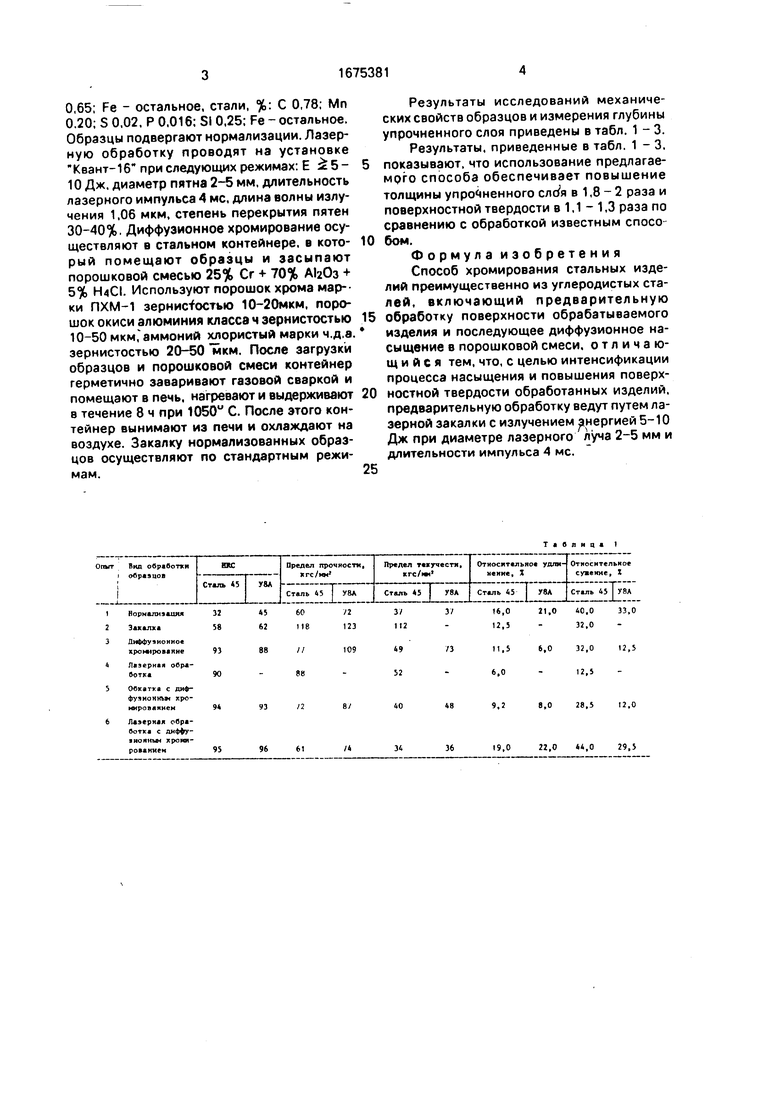

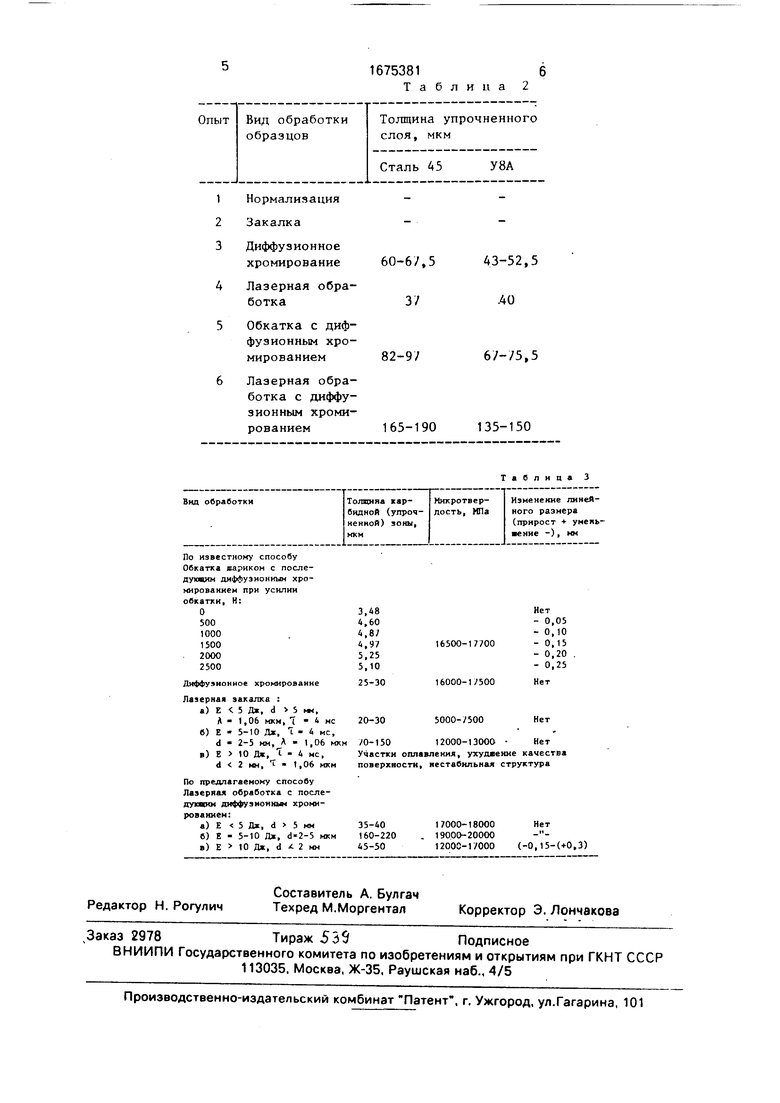

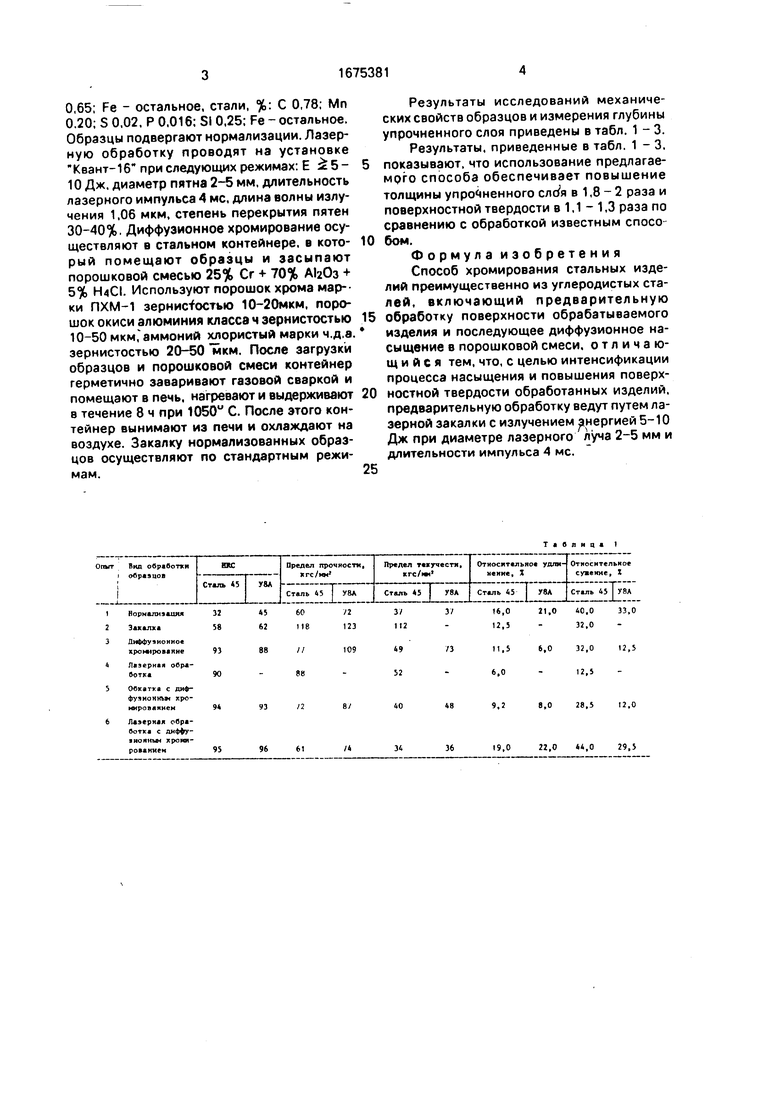

Результаты исследований механических свойств образцов и измерения глубины упрочненного слоя приведены в табл. 1 - 3.

Результаты, приведенные в табл. 1-3, показывают, что использование предлагаемого способа обеспечивает повышение толщины упрочненного слЬя в 1,8 - 2 раза и поверхностной твердости в 1,1 - 1,3 раза по сравнению с обработкой известным способом.

Формула изобретения

Способ хромирования стальных изделий преимущественно из углеродистых сталей, включающий предварительную обработку поверхности обрабатываемого изделия и последующее диффузионное насыщение в порошковой смеси, отличающийся тем, что, с целью интенсификации процесса насыщения и повышения поверхностной твердости обработанных изделий, предварительную обработку ведут путем лазерной закалки с излучением энергией 5-10 Дж при диаметре лазерного луча 2-5 мм и длительности импульса 4 мс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ хромирования стальных изделий | 1987 |

|

SU1719459A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2005812C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| Состав для лазерного легирования стальных изделий | 1987 |

|

SU1468962A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| Применение способа лазерной закалки мелкоразмерного сверла для повышения качества обрабатываемой поверхности | 2020 |

|

RU2744586C1 |

| Способ низкотемпературного азотирования сталей | 1987 |

|

SU1509420A1 |

| Состав для диффузионного хромирования высокоуглеродистой стали | 1981 |

|

SU986963A1 |

| Состав для лазерного легирования стальных деталей | 1989 |

|

SU1641893A1 |

Изобретение относится к металлургии, в частности химико-технической обработке с использованием лазерного нагрева, а именно хромированию, и может быть использовано в машиностроении для поверхностного упрочнения деталей машины и инструмента, изготовленных из средне- и чи- стоуглеродистых сталей. Цель изобретения - интенсификация процесса насыщения и повышение поверхностной твердости обработанных изделий. Способ хромирования стальных изделий включает предварительную лазерную термическую обработку поверхности обрабатываемых изделий лучом импульсного лазера при энергии лазерного излучения 5-10 Дж, диаметра луча 2-5 мкм и длительности импульса 4 мс. Использование данного способа обеспечивает повышение толщины упрочненного слоя в 1,8-2 раза и поверхностной твердости в 1,1 - 1.3 раза по сравнению с обработкой известным способом. 3 табл.

Таблица 1

1Нормализация -

2Закалка-

3Диффузионное

хромирование 60-6/,5 43-52,5

А Лазерная обработка3/ -АО

5Обкатка с диффузионным хромированием 82-9/ 6/-/5,5

6Лазерная обработка с диффузионным хромированием 165-190 135-150

По известному способу Обкатка вариком с последующим диффузионным хронированием при усилии обкатки, Н:

О3,48

5004,60

20005,25

25005,10

Диффузионное хромирование25-30

Лазерная закалка :

а)Е 5 Дж, d 5 мм,

Л - 1,06 мкм, Т 4 мс 20-30

б)Е - 5-10 Дж, 1 - 4 ис,

Л - 2-5 км.А - 1,06 мкм

в)Е 10 Дж, 1 - 4 не,

А 2 мм, 1 1,06 мкм

По предлагаемому способу Лазерная обработка с после- дуккии диффуэионньм хромированием:

а)Е 5 Дж, d 5 мм35-40

б)Е - 5-Ю Дж, d-2-5 мкм 160-2

в)Е Ю Дж, d Jt 2 мм45-50

;0-15 Участ повер

Таблица 3

Нет

-0,05

-0,10

-0.15

-0,20

-0,25

Нет

5000-/500

Нет

;0-150 12000-13000 Нет Участки оплавления, ухудшение качества поверхности, нестабильная структура

Нет

(-0,15-(+0.3)

| Металловедение и термическая обработка металлов | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-09-07—Публикация

1989-01-30—Подача