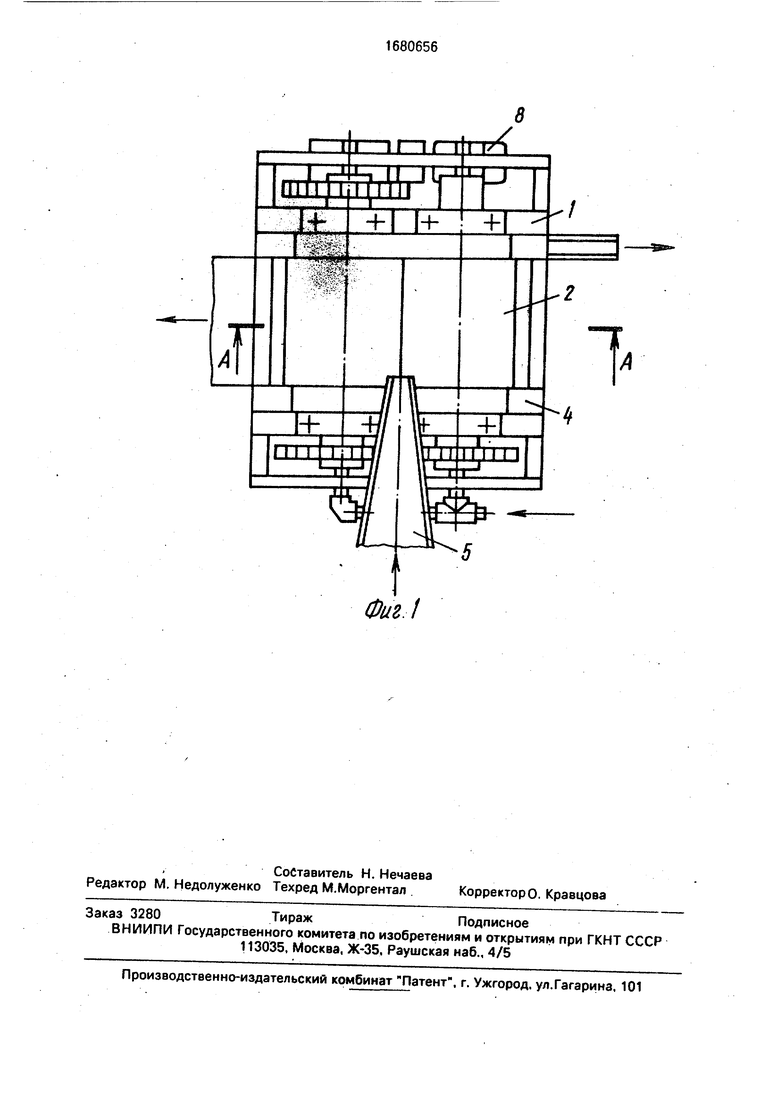

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования шлака | 1984 |

|

SU1231026A1 |

| Устройство для переработки металлургического шлака | 1986 |

|

SU1321706A1 |

| Устройство для гранулирования расплавленного шлака | 1989 |

|

SU1731748A1 |

| Устройство для грануляции шлака | 1988 |

|

SU1564133A1 |

| Устройство для термообработки труб | 1990 |

|

SU1766982A1 |

| Устройство для гранулирования шлакового расплава | 1978 |

|

SU727589A1 |

| Устройство для обработки металлургических шлаков | 1980 |

|

SU897726A2 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ ШЛАКА | 2004 |

|

RU2355771C2 |

Изобретение относится к металлургическому производству и может быть использовано для сухого гранулирования шлаков. Цель изобретения - повышение производительности за счет равномерности охлаждения и упрощения конструкции. Устройство содержит два полых вращающихся в противоположные стороны барабана 2; по всей длине барабанов установлены щелевид- ные спрейеры 3, что обеспечивает равномерность охлаждения. За счет установки слрейеров параллельно касательной к стенке барабанов обеспечено минимальное разбрызгивание струи и ее максимальный контакт с поверхностью барабана. Спрейеры направлены в стороны, противоположные движению барабанов, что обеспечивает их интенсивное охлаждение. Все вместе ведет к повышению производительности 2 ил.

Фиг. 2

Изобретение относится к металлургическому оборудованию, в частности к устройствам для переработки металлургических шлаков.

Цель изобретения - повышение производительности за счет равномерности охлаждения и упрощение конструкции.

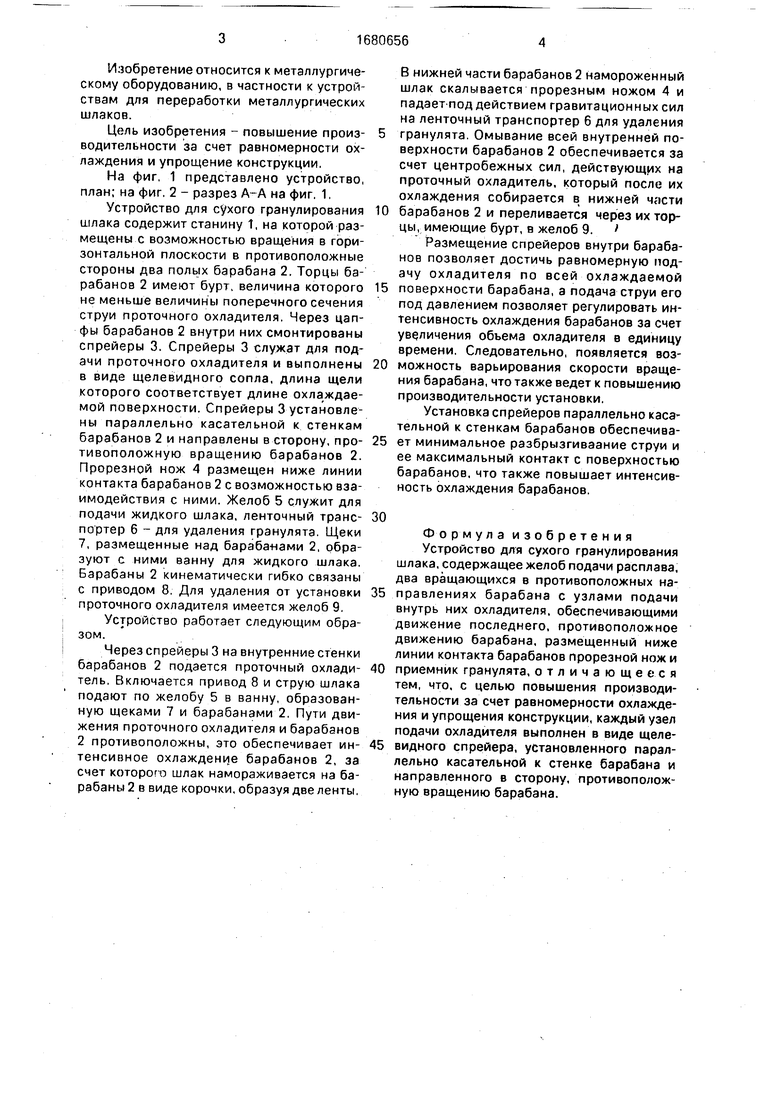

На фиг, 1 представлено устройство, план; на фиг. 2 - разрез А-А на фиг. 1,

Устройство для сухого гранулирования шлака содержит станину 1, на которой размещены с возможностью вращения в горизонтальной плоскости в противоположные стороны два полых барабана 2. Торцы барабанов 2 имеют бурт, величина которого не меньше величины поперечного сечения струи проточного охладителя. Через цапфы барабанов 2 внутри них смонтированы спрейеры 3. Спрейеры 3 служат для подачи проточного охладителя и выполнены в виде щелевидного сопла, длина щели которого соответствует длине охлаждаемой поверхности. Спрейеры 3 установлены параллельно касательной к стенкам барабанов 2 и направлены в сторону, противоположную вращению барабанов 2. Прорезной нож 4 размещен ниже линии контакта барабанов 2 с возможностью взаимодействия с ними. Желоб 5 служит для подачи жидкого шлака, ленточный транспортер 6 - для удаления гранулята. Щеки 7, размещенные над барабанами 2, образуют с ними ванну для жидкого шлака. Барабаны 2 кинематически гибко связаны с приводом 8. Для удаления от установки проточного охладителя имеется желоб 9.

Устройство работает следующим образом.

Через спрейеры 3 на внутренние стенки барабанов 2 подается проточный охладитель, включается привод 8 и струю шлака подают по желобу 5 в ванну, образованную щеками 7 и барабанами 2. Пути движения проточного охладителя и барабанов 2 противоположны, это обеспечивает интенсивное охлаждение барабанов 2, за счет которого шлак намораживается на барабаны 2 в виде корочки, образуя две ленты.

В нижней части барабанов 2 намороженный шлак скалывается прорезным ножом 4 и падает под действием гравитационных сил на ленточный транспортер 6 для удаления

гранулята. Смывание всей внутренней поверхности барабанов 2 обеспечивается за счет центробежных сил, действующих на проточный охладитель, который после их охлаждения собирается в нижней части

барабанов 2 и переливается через их торцы, имеющие бурт, в желоб 9.

Размещение спрейеров внутри барабанов позволяет достичь равномерную подачу охладителя по всей охлаждаемой

поверхности барабана, а подача струи его под давлением позволяет регулировать интенсивность охлаждения барабанов за счет увеличения объема охладителя в единицу времени. Следовательно, появляется возможность варьирования скорости вращения барабана, что также ведет к повышению производительности установки.

Установка спрейеров параллельно касательной к стенкам барабанов обеспечивает минимальное разбрызгиваание струи и ее максимальный контакт с поверхностью барабанов, что также повышает интенсивность охлаждения барабанов.

Формула изобретения Устройство для сухого гранулирования шлака, содержащее желоб подачи расплава, два вращающихся в противоположных направлениях барабана с узлами подачи внутрь них охладителя, обеспечивающими движение последнего, противоположное движению барабана, размещенный ниже линии контакта барабанов прорезной нож и

приемник гранулята, отличающееся тем, что. с целью повышения производительности за счет равномерности охлаждения и упрощения конструкции, каждый узел подачи охладителя выполнен в виде щелевидного спрейера, установленного параллельно касательной к стенке барабана и направленного в сторону, противоположную вращению барабана.

I I I I I Г Т ГРТ1

/

8

Фиг. I

| Устройство для гранулирования доменного шлака | 1949 |

|

SU85220A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Автоматическое или полуавтоматическое телефонное устройство | 1925 |

|

SU1949A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-10—Подача