Изобретение относится к металлургии, в частности к технологии производства аморфных, сплавов.

По условиям эксплуатации аморфных сплавов от них требуется улучшенная пластичность и магнитные свойства, высокая температура кристаллизации.

Целью изобретения является увеличение выхода годной аморфной ленты, улучшение ее механических и магнитных свойств за счет повышения температуры кристаллизации.

Изобретение распространяется на все аморфные сплавы, производимые на крупных одновалковых машинах. Температура нагрева и разливки оценивается по результатам измерения политерм кинематической вязкости сплавов, выплавляемых по однотипной технологии.

Пример 1. Сплав состава РеаВь5цС 4, где Ъ 10-Й, с 3,5- 5,0, d 1,5-2,5 ат.%, а 100-d-b-c, нагревали и выдерживали при указан- . ной температуре не более 3 мин, а затем разливали на водоохлаждаемый барабан.

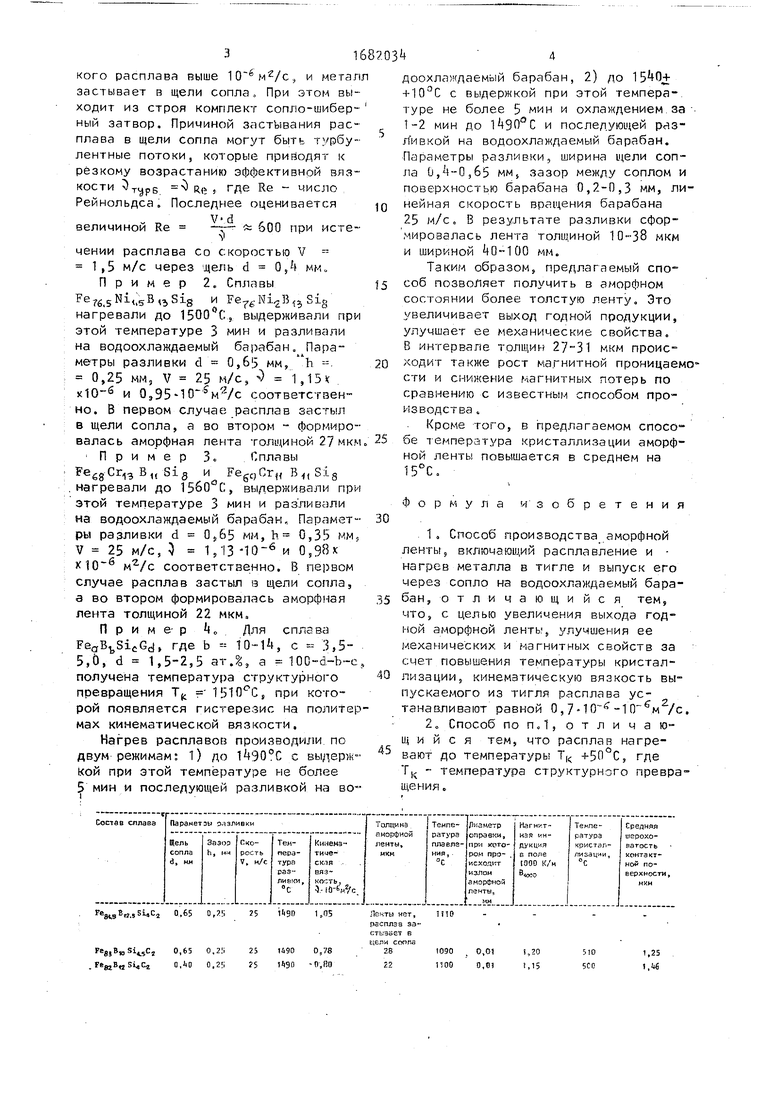

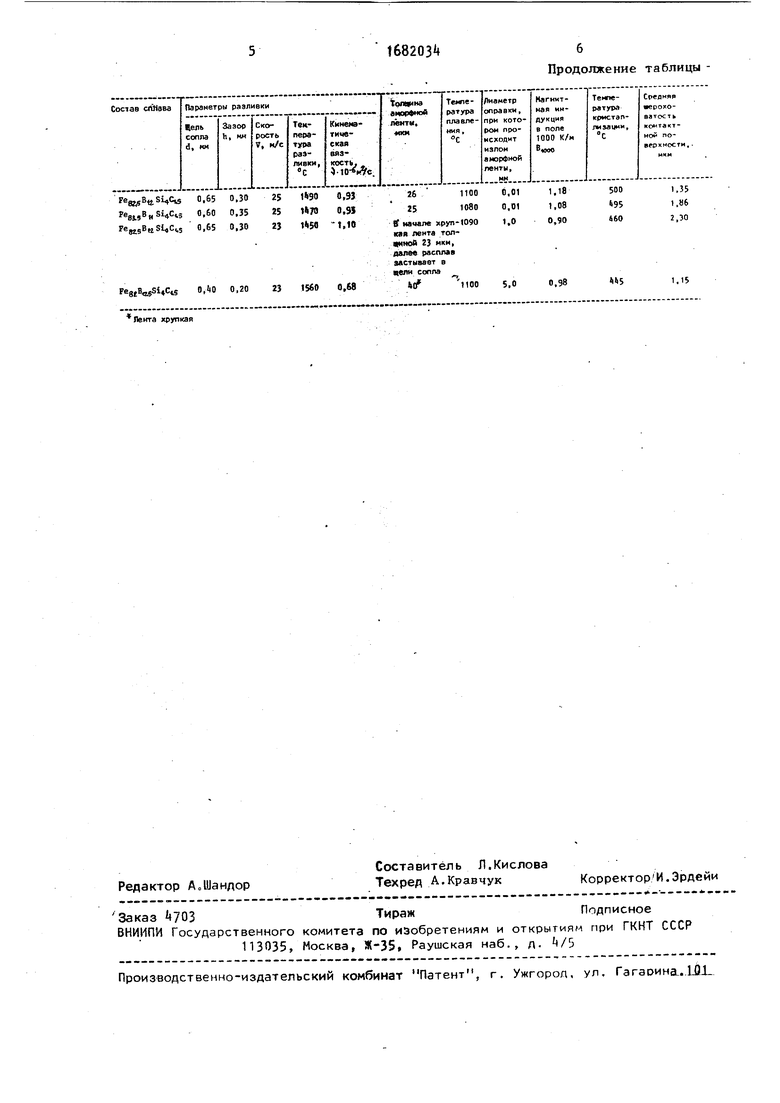

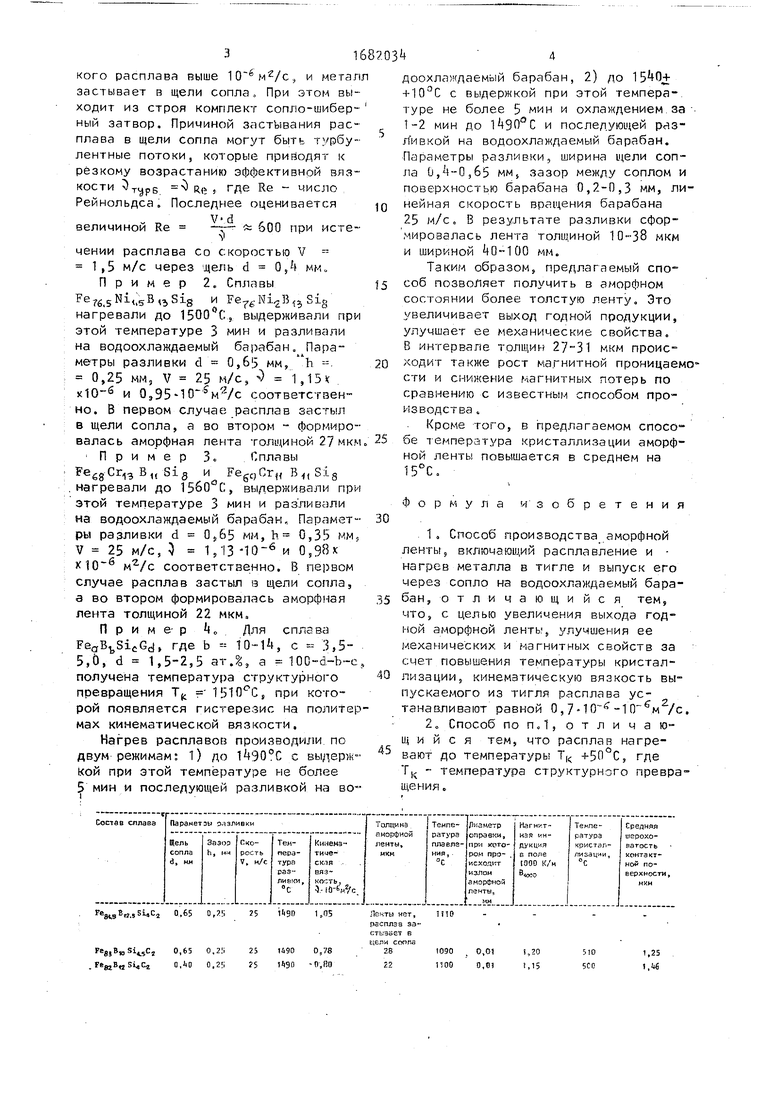

Химический состав сплавов, параметры разливки и ее результаты представлены в таблице.4

Из таблицы следует, что аморфная лента стабильно формируется для расплавов с кинематической вязкостью 0,7 10 -10 6м2/с. При чрезмерно высокой текучести расплава получается толстая и хрупкая лента.

Согласно прототипу температура 1 разливки для сплава не превышает . Кинематическая вязкость тавеличиной Re

600 при истекого расплава выше , и метал застывает в щели сопла. При этом выходит из строя комплект сопло-шиберный затвор. Причиной застывания расплава в щели сопла могут быть турбулентные потоки, которые прийодят к резкому возрастанию эффективной вязкости туре - Re гДе RS число Рейнольдса. Последнее оценивается V-d

}

чении расплава со скоростью V 1,5 м/с через щель d 0,4 мм. Пример 2. Сплавы

Fe76.5 Sis и Fer sNi2B15Si8 нагревали до 1500 С, выдерживали при этой температуре 3 мин и разливали на водоохлаждаемый барабан. Параметры разливки d 0,65 мм, п 0,25 мм, V 25 м/с, ч 1,15 к . и 0,95 10 бм2/с соответственно. В первом случае расплав застыл в щели сопла, а во втором - формировалась аморфная лента толщиной 27 мкм

Пример 3.Сплавы

FeggCr13 В„ Si3 и FegqCr,f нагревали до 15&0°С, выдерживали при этой температуре 3 мин и разливали на водоохлаждаемый барабан. Параметры разливки d 0,65 мм, Ъ. 0,35 мм, V 25 м/с, 3 1,13 Ю-6 и 0,98s мг/с соответственно. В первом случае расплав застыл в щели сопла, а во втором формировалась аморфная лента толщиной 22 мкм.

Пример 4„ Для сплава FeaB SiuGd, где Ъ 10-14, с - 3,5- 5,0, d 1,5-2,5 ат.З, а 100-d-b-c получена температура структурного превращения Т(, 15Ю°С, при которой появляется гистерезис на политермах кинематической вязкости.

Нагрев расплавов производили по двум режимам: 1) до 1490°С с выдержкой при этой температуре не более 5 мин и последующей разливкой на во

5

доохлаждаемый барабан, 2} до 1540+ +10°С с выдержкой при этой температуре не более 5 мин и охлаждением за 1-2 мин до 1490°С и последующей разбивкой на водоохлаждаемый барабан. Параметры разливки, ширина щели сопла 0,4-0,65 мм, зазор между соплом и поверхностью барабана 0,2-0,3 мм, линейная скорость вращения барабана 25 м/с. В результате разливки сфор- мировалась лента толщиной 10-38 мкм и шириной 40-100 мм.

Таким образом, предлагаемый способ позволяет получить в аморфном состоянии более толстую ленту. Это увеличивает выход годной продукции, улучшает ее механические свойства. В интервале толщин 27-31 мкм происходит также рост магнитной проницаемости и снижение магнитных потерь по сравнению с известным способом производства .

Кроме того, в предлагаемом способе температура кристаллизации аморфной ленты повышается в среднем на 15°С.

Формула изобретения

1,Способ производства аморфной ленты, включающий расплавление и нагрев металла в тигле и выпуск его через сопло на водоохлаждаемый бара5 бан, отличающийся тем, что, с целью увеличения выхода годной аморфной ленты, улучшения ее механических и магнитных свойств за счет повышения температуры кристаллизации, кинематическую вязкость выпускаемого из тигля расплава устанавливают равной 0,7-Ю /с.

2.Способ поп.1,отличаю- щ и и с я тем, что расплав нагревают до температуры Т +50°С, где TK - температура структурного превращения .

0

5

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и намотки быстрозакаленной ленты и устройство для его осуществления | 1988 |

|

SU1675032A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ АМОРФНОГО СПЛАВА | 1988 |

|

SU1577169A1 |

| СПОСОБ ПРОИЗВОДСТВА АМОРФНОЙ ЛЕНТЫ | 2000 |

|

RU2191658C2 |

| ВЫСОКОИНДУКЦИОННЫЙ АМОРФНЫЙ СПЛАВ С НИЗКИМИ ЭЛЕКТРОМАГНИТНЫМИ ПОТЕРЯМИ, ПОЛУЧЕННЫЙ РАЗЛИВКОЙ В ЛЕНТУ | 2010 |

|

RU2434970C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИСХОДНОГО СПЛАВА ДЛЯ ПРОИЗВОДСТВА АМОРФНЫХ ЛЕНТ | 2004 |

|

RU2260070C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151662C1 |

| Способ получения металлического порошка извлечением из расплава | 1983 |

|

SU1135555A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ | 1989 |

|

SU1775929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-МОЛИБДЕН | 2003 |

|

RU2236478C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2009 |

|

RU2417859C2 |

Fe8WE«.Si«C ° 65 ° 2525l l901 OS

0,65 0,25 0,АО 0,25

25 5

1490 Й90

0,78 -0,BO

Продолжение таблицы

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-07—Публикация

1989-07-11—Подача