Изобретение относится к оборудованию для изготовления строительных профилей с теплоизолирующим вкладышем.

Цель изобретения - расширение технологических возможностей и повышение качества изделий.

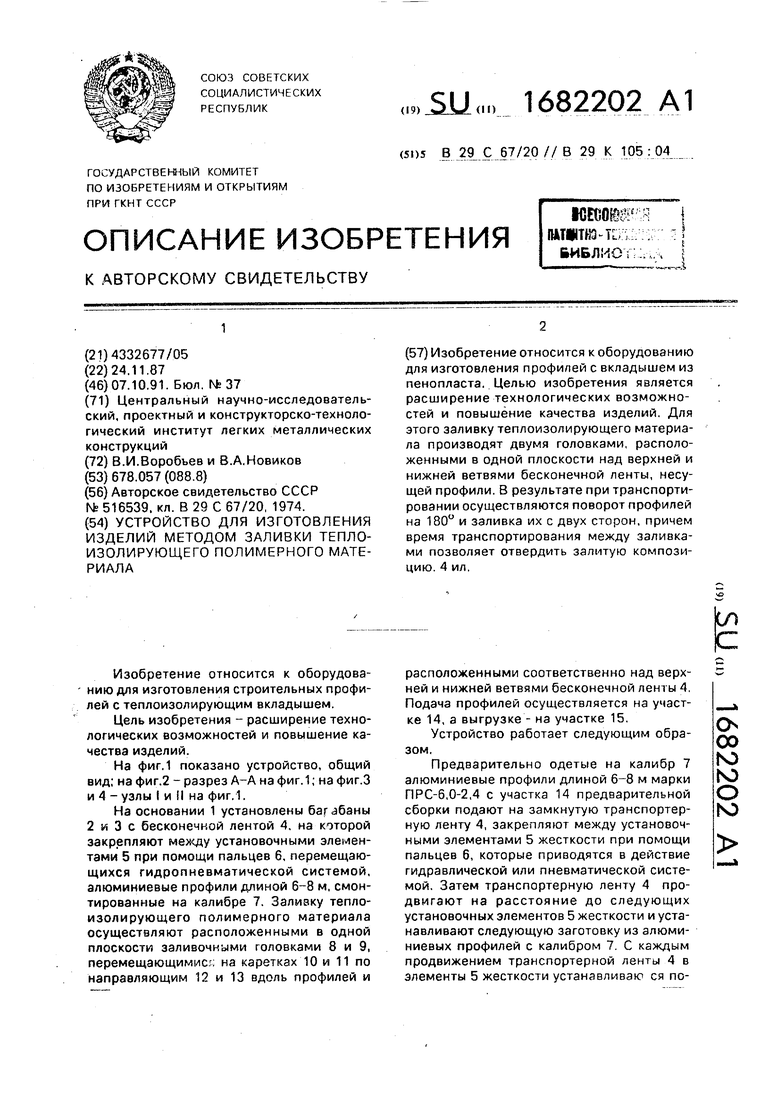

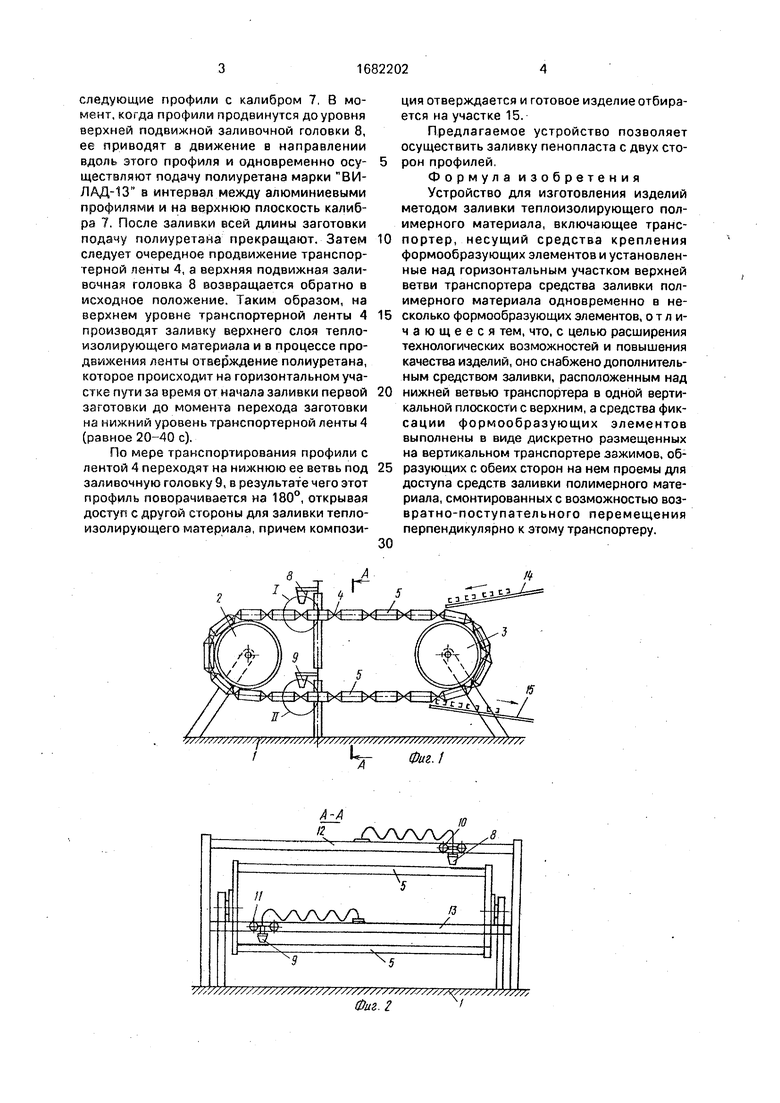

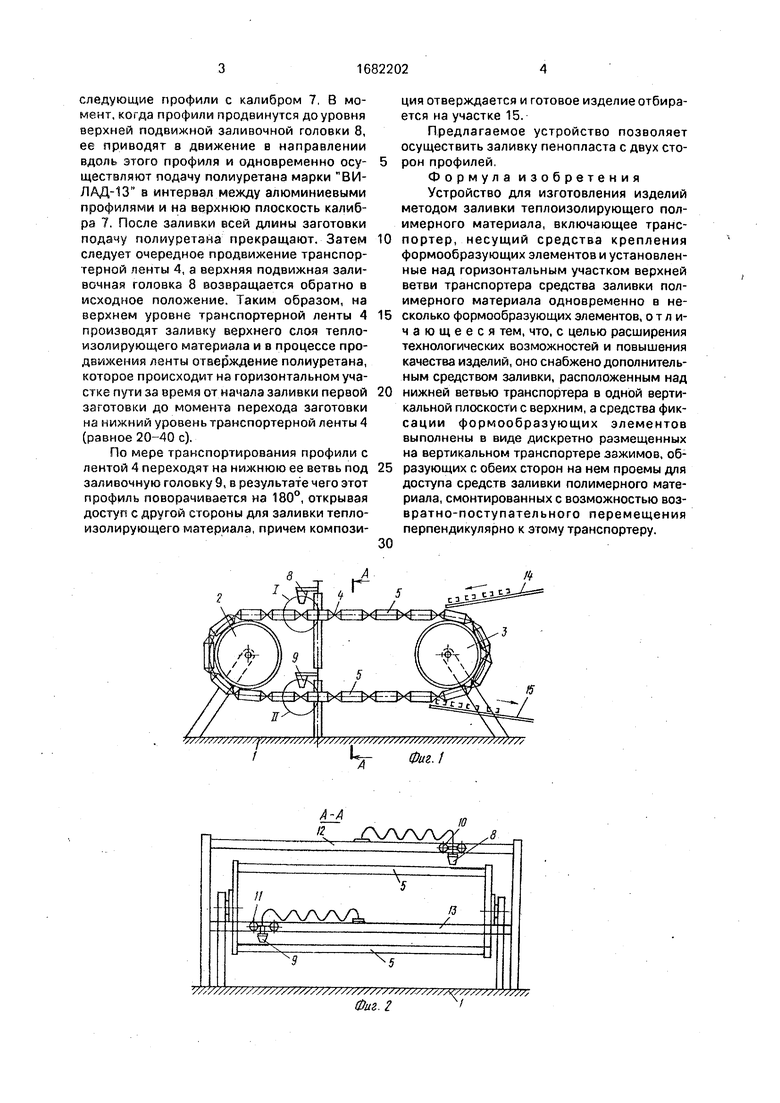

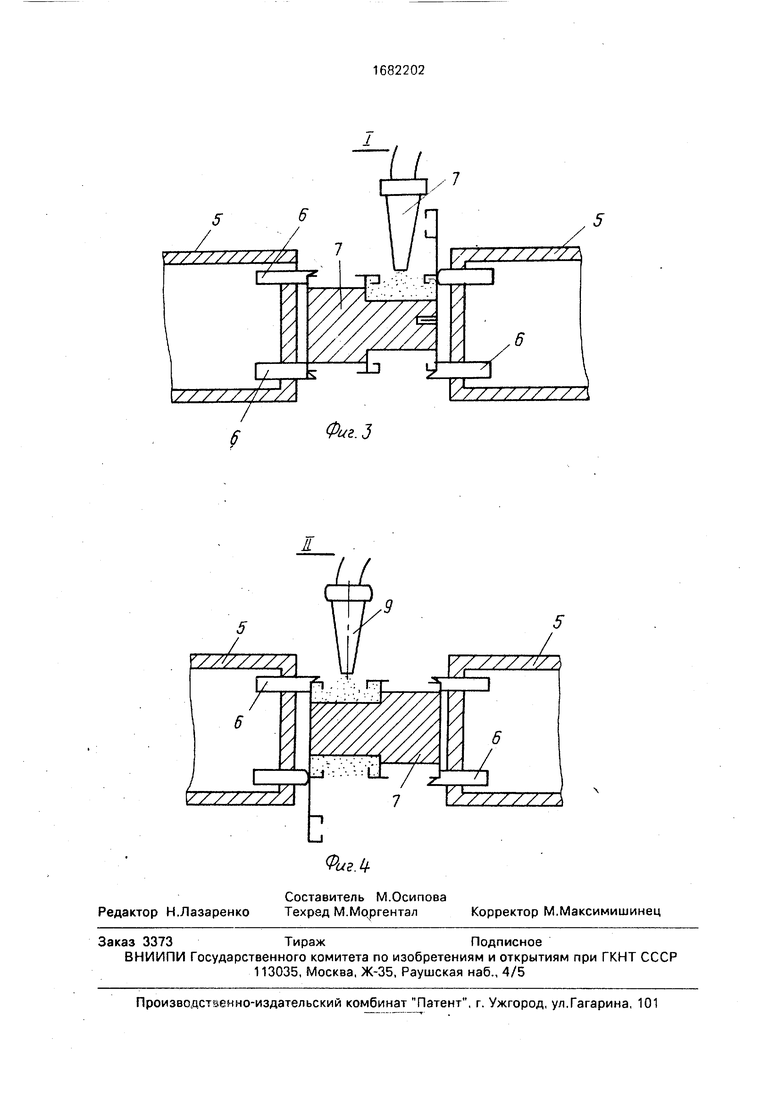

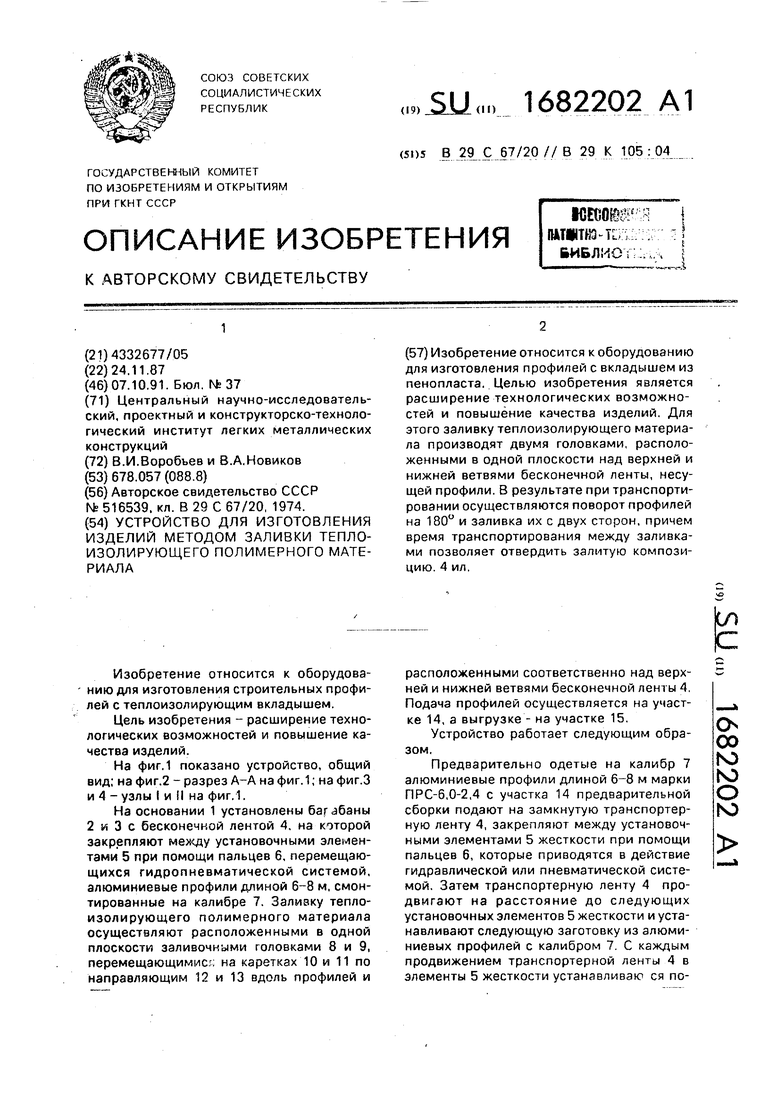

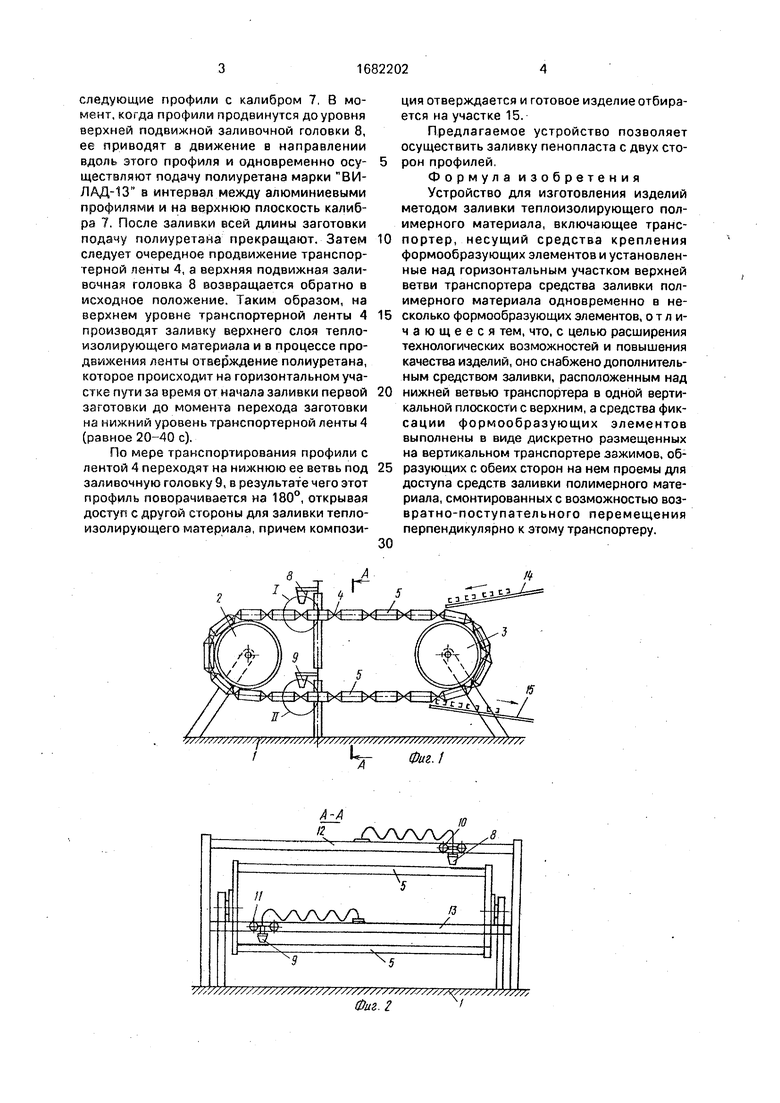

На фиг.1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг.З и 4 - узлы I и II на фиг.1.

На основании 1 установлены багабаны 2 и 3 с бесконечной лентой 4, на которой закрепляют между установочными элементами 5 при помощи пальцев 6, перемещающихся гидропневматической системой, алюминиевые профили длиной 6-8 м, смонтированные на калибре 7. Залиаку теплоизолирующего полимерного материала осуществляют расположенными в одной плоскости заливочными головками 8 и 9, перемещающимис на каретках 10 и 11 по направляющим 12 и 13 вдоль профилей и

расположенными соответственно над верхней и нижней ветвями бесконечной ленты 4 Подача профилей осуществляется на участке 14, а выгрузке - на участке 15.

Устройство работает следующим образом.

Предварительно одетые на калибр 7 алюминиевые профили длиной 6-8 м марки ПРС-6,0-2,4 с участка 14 предварительной сборки подают на замкнутую транспортерную ленту 4, закрепляют между установочными элементами 5 жесткости при помощи пальцев 6, которые приводятся в действие гидравлической или пневматической системой. Затем транспортерную ленту 4 продвигают на расстояние до следующих установочных элементов 5 жесткости и устанавливают следующую заготовку из алюминиевых профилей с калибром 7 С каждым продвижением транспортерной ленты 4 в элементы 5 жесткости устанавливаю ся поО

со

го ю о ю

следующие профили с калибром 7, В момент, когда профили продвинутся до уровня верхней подвижной заливочной головки 8, ее приводят а движение в направлении вдоль этого профиля и одновременно осуществляют подачу полиуретана марки ВИ- ЛАД-13 в интервал между алюминиевыми профилями и на верхнюю плоскость калибра 7. После заливки всей длины заготовки подачу полиуретана прекращают. Затем следует очередное продвижение транспортерной ленты 4, а верхняя подвижная заливочная головка 8 возвращается обратно в исходное положение. Таким образом, на верхнем уровне транспортерной ленты 4 производят заливку верхнего слоя теплоизолирующего материала и в процессе продвижения ленты отверждение полиуретана, которое происходит на горизонтальном участке пути за время от начала заливки первой заготовки до момента перехода заготовки на нижний уровень транспортерной ленты 4 (равное 20-40 с).

По мере транспортирования профили с лентой 4 переходят на нижнюю ее ветвь под заливочную головку 9, в результате чего этот профиль поворачивается на 180°, открывая доступ с другой стороны для заливки теплоизолирующего материала, причем композиция отверждается и готовое изделие отбирается на участке 15.

Предлагаемое устройство позволяет осуществить заливку пенопласта с двух сто- рон профилей,

Формула изобретения Устройство для изготовления изделий методом заливки теплоизолирующего полимерного материала, включающее транс- 0 портер, несущий средства крепления формообразующих элементов и установленные над горизонтальным участком верхней ветви транспортера средства заливки полимерного материала одновременно в не- 5 сколько формообразующих элементов, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества изделий, оно снабжено дополнительным средством заливки, расположенным над 0 нижней ветвью транспортера в одной вертикальной плоскости с верхним, а средства фик- сации формообразующих элементов выполнены в виде дискретно размещенных на вертикальном транспортере зажимов, об- 5 разующих с обеих сторон на нем проемы для доступа средств заливки полимерного материала, смонтированных с возможностью возвратно-поступательного перемещения перпендикулярно к этому транспортеру.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования полуцилиндров из пенопласта Данильченко | 1989 |

|

SU1766699A1 |

| Установка для непрерывного изготовления заливочных пенопластов | 1983 |

|

SU1147590A1 |

| Способ изготовления комбинированных длиномерных профилей с теплоизолирующим вкладышем для оконных и дверных переплетов | 1981 |

|

SU1040103A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| РУКАВНАЯ ЛЕНТОЧНАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 1987 |

|

RU2067962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСПОРТЕРНОЙ ЛЕНТЫ ДЛЯ НАКЛОННОГО ТРАНСПОРТЕРА | 2010 |

|

RU2448833C2 |

| Способ изготовления комбинированных профилей и устройство для его осуществления | 1988 |

|

SU1519902A1 |

| СПОСОБ СУХОЙ КЛАССИФИКАЦИИ ПЫЛЕВИДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2113920C1 |

| ПОЛОТНО МЕТАЛЛИЧЕСКОЙ ДВЕРИ, СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ПАНЕЛИ ДВЕРНОГО ПОЛОТНА, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА МЕТАЛЛИЧЕСКОЙ ДВЕРИ | 2015 |

|

RU2583770C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭЛЕМЕНТОВ ТИПА СЭНДВИЧ | 2005 |

|

RU2395396C2 |

Изобретение относится к оборудованию для изготовления профилей с вкладышем из пенопласта. Целью изобретения является расширение технологических возможностей и повышение качества изделий. Для этого заливку теплоизолирующего материала производят двумя головками, расположенными в одной плоскости над верхней и нижней ветвями бесконечной ленты, несущей профили. В результате при транспортировании осуществляются поворот профилей на 180° и заливка их с двух сторон, причем время транспортирования между заливками позволяет отвердить залитую композицию 4 ил.

////////// /////Г//////

f

/

т

Фиг./

Фиг Z

7 /У7 777/ &7 77 /////у / , 9V

, , , , , , -A-vJ //////Г/7л

/

Фиг.З

/

Ц,

I / /

//////////

/

5

| Установка для изготовления изделий из пенопласта | 1974 |

|

SU516539A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-10-07—Публикация

1987-11-24—Подача