Известны закалочные станки для закалки цилиндрических иоверхностей деталей индукционными токами, снабженные индуктором, нодъемником и склизами.

Предлагаемое устройство для закалки цилиндрических деталей с нагревом их индукционными токами отличается тем, что, с целью повышения производительности и улучшения качества закалки, в нем под склизами установлен иневматическин цилиндр, на штоке которого укренлен упор и качающийся рычаг, проходящий в продольных прорезях склизов, наклоняемый при проходе под деталью и перемещающий обрабатываемую деталь с наклонного склиза на горизонтальный, а для подъема детали в индуктор .оно снабжено вертикальным цилиндром со штоком, на котором укреплен грибок со шлицами для закрепления обрабатываемой детали, вращаемой в индукторе с иомощью электродвигателя.

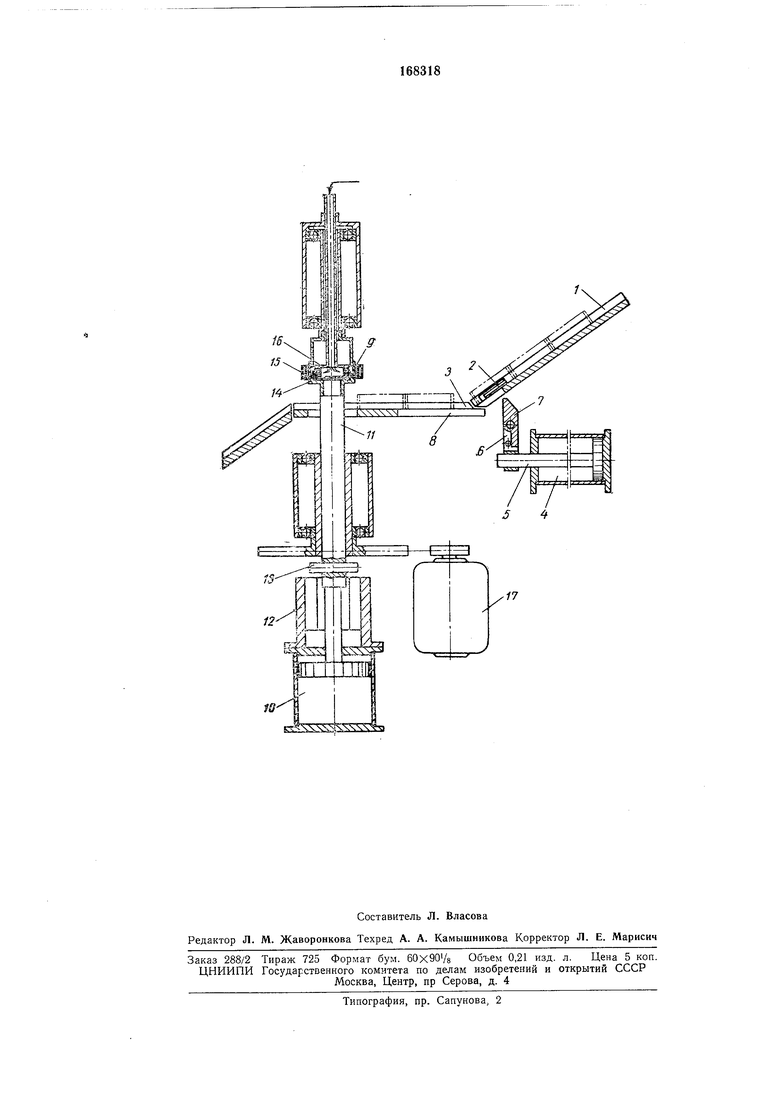

Схема описываемого устройства показана на чертеже.

Устройство для закалки цилиндрических деталей включает в себя подающее устройство, подъемное устройство и закалочный блок.

щий в продольных прорезях 8 склизов, наклоняемый при проходе под обрабатываемой деталью 9.

Подъемное устройство состой г из вертикального цилиндра 10 со щтоком //, на котором укреплены снабженная внутренними щлицевыми пазами деталь }2, палец 13 и грибок 14 со шлицами для закрепления обрабатываемой детали. Закалочный блок содержит индуктор 15 и спрейер 16. Обрабатываемая деталь вращается в индукторе с помощью электродвигателя 17.

В исходном положении обрабатываемые детали находятся на наклонном склизе и удерживаются от попадания на горизонтальный склиз подпружиненными лапками, качающийся рычаг находится в крайнем заднем положении и располагается вертикально.

При поступательном движении рычага он неизбежно упирается во внутреннюю полость обрабатываемой детали и, преодолевая сопротивление подпружиненных лапок, перемещает ее на горизонтальный склиз. Поворот рычага на своей оси по часовой стрелке исключен, так как его нижнее плечо упирается в упор.

склизах, и беспрепятственно возвращается в исходное положение. Восстановление вертикального положения рычага происходит за счет силы веса более тяжелого нижнего плеча его.

При подаче .обрабатываемой детали на рабочую позицию для подъема в индуктор грибок должен быть утоплен уровня горизснтального склиза.

Чтобы шлицы грибка совпадали с прорезями горизонтального склиза при утапливании грибка, предусмотрены деталь 12 и палец 13, закрепленный на штоке параллельно одной из шлиц грибка. Деталь J2 имеет восемь внутренних шлицевых пазов и устанавливается так, что шлицевой паз этой детали приходится против соответствующей прорези горизонтального склиза.

Во время опускания штока, вращающегося по инерции, палец заскакивает в один из шлицевых пазов детали 12, вращение щтока прекращается и щлицы грнбка устанавливаются против прорезей горизонтального склиза, что обеспечивает беспрепятственное утаплпвание грибка. При подъеме грибка с обрабатываемой деталью в индуктор относительное .расположение щлицев грибка и прорезей горизонтального склиза сохраняется до момента выхода грибка выше уровня горизонтального склиза. Палец выходит из зацепления с деталью 12, и шток начинает вращаться.

Предмет изобретения

Устройство для закалки цилиндрических деталей с нагревом их индукционными токами, например втулки сальника ступицы, снабженное индуктором, подъемником и склизами, отличающееся тем, что, с целью повышения производительности и улучшения качества закалки, под склизами установлен пневматический цилиндр, на штоке которого укреплен упор и качающийся рычаг, проходящий в продольных прорезях склизов, наклоняемый при проходе

под деталью, и для подъе.ма детали в индуктор оно снабжено вертикальным цилиндром со штоком, на котором укреплен грибок со шлицами для закрепления обрабатываемой детали, вращаемой в индукторе с помощью

электродвигателя.

1G

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нагрева плоских заготовок | 1982 |

|

SU1041587A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU280514A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ КРЕСТОВИН, | 1964 |

|

SU166719A1 |

| Станок для закалки деталей | 1975 |

|

SU739112A1 |

| Полуавтомат для индукционной закалки плоских деталей | 1984 |

|

SU1178775A1 |

| СТАНОК ДЛЯ ОСЕВОГО ХОНИНГОВАНИЯ | 1971 |

|

SU313646A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1967 |

|

SU192840A1 |

Авторы

Даты

1965-01-01—Публикация