Изобретение относится к дроблению материала, предназначено для контроля и регулирования дробящих установок и может быть использовано в горнорудной промышленности и промышленности строительных материалов.

Целью изобретения является повышение качества регулирования.

Сущность способа заключается в том, что производительность грохота по подре- шетному продукту зависит от подачи материала на грохот, физико-механических и геометрических свойств материала и от амплитуды колебаний грохота, зависящей, в частности,от частоты вращения вала приводного двигателя. Подача материала на грохот равна производительности промежуточного конвейера и при нарушении устано- вившегося процесса останется постоянной

в течение времени запаздывания промежуточного конвейера даже при изменении производительности питателя.

Таким образом, при изменении скорости вращения приводного двигателя грохота изменяется его производительность по подрешеточному и надрешеточному продукту при неизменной (в течение времени транспортного запаздывания промежуточного конвейера) подаче материала на грохот, что приведет к изменению коэффициента эффективности грохочения. При уменьшении коэффициента эффективности грохочения в дробилку пой- дет больше материала и уровень руды в камере дробления увеличится.

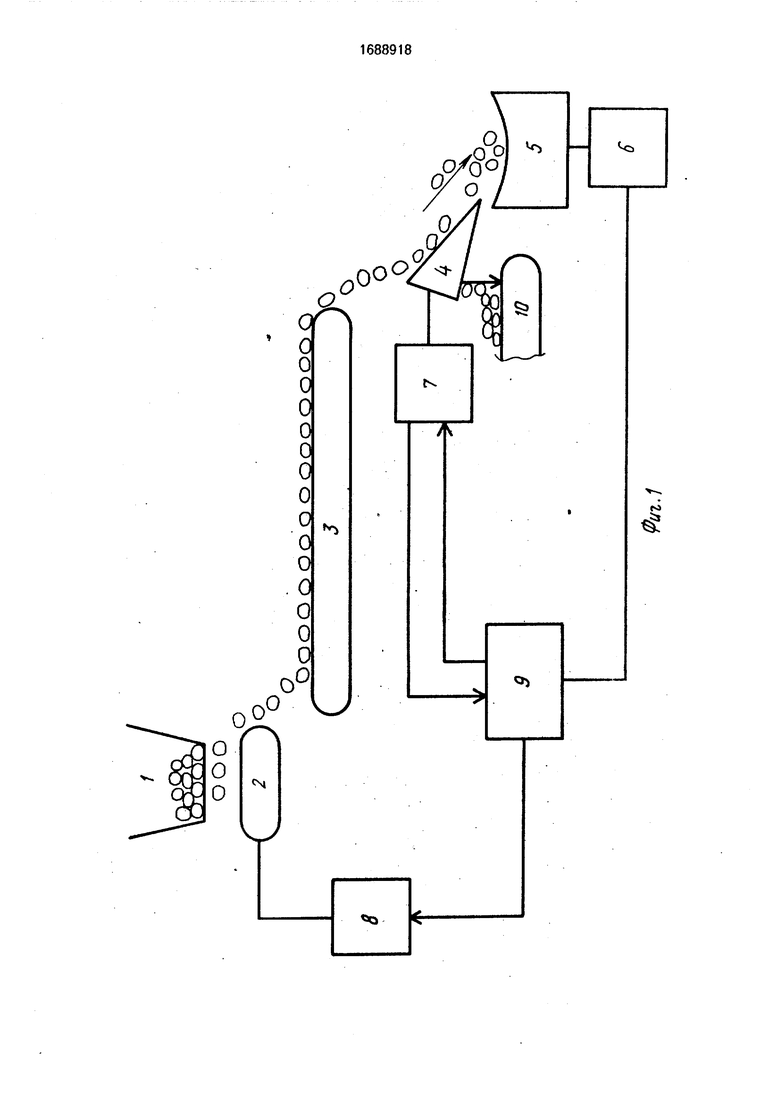

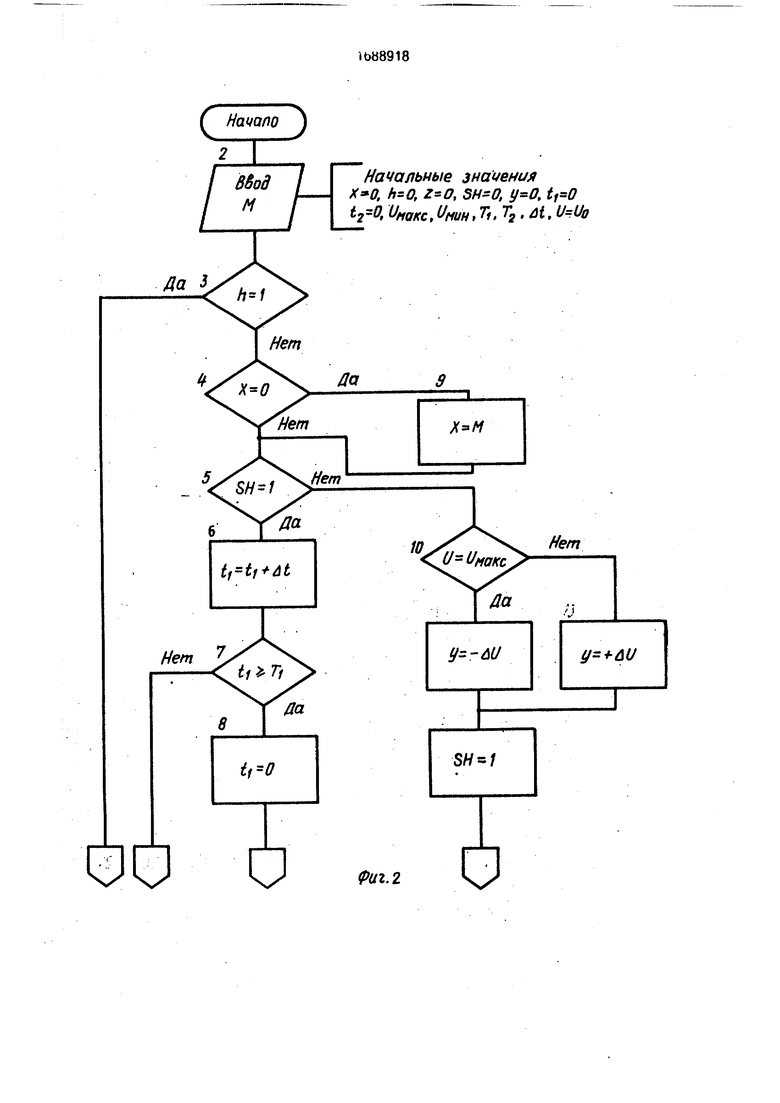

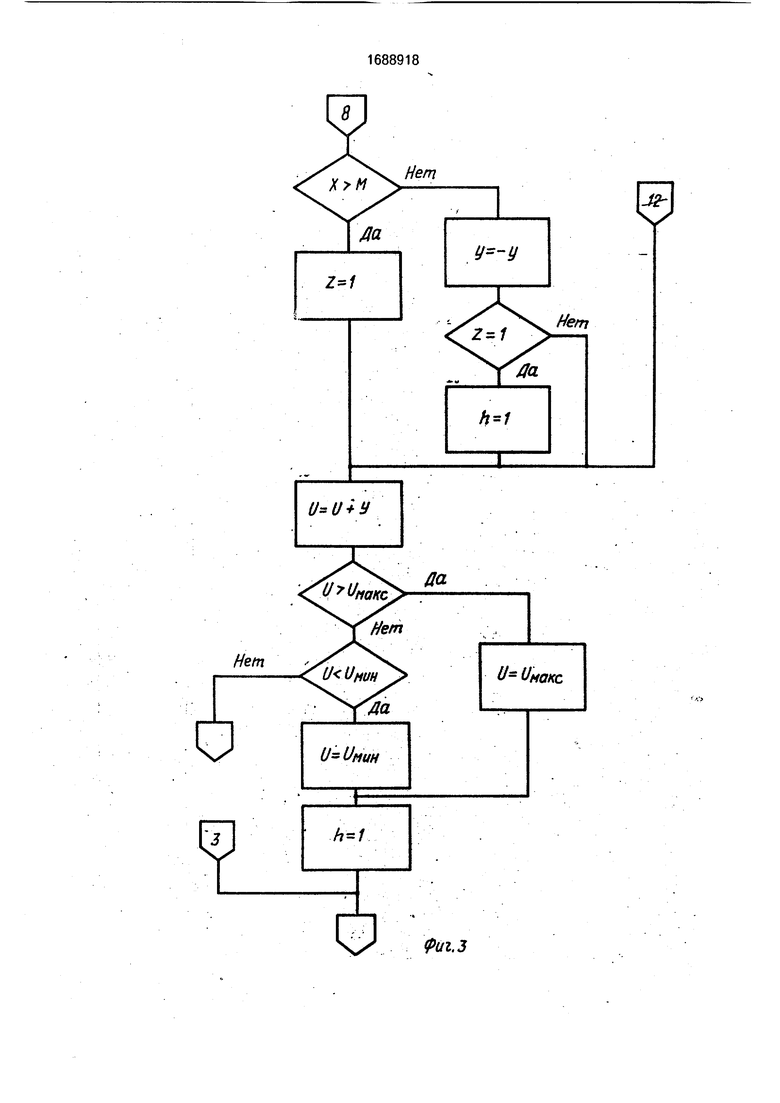

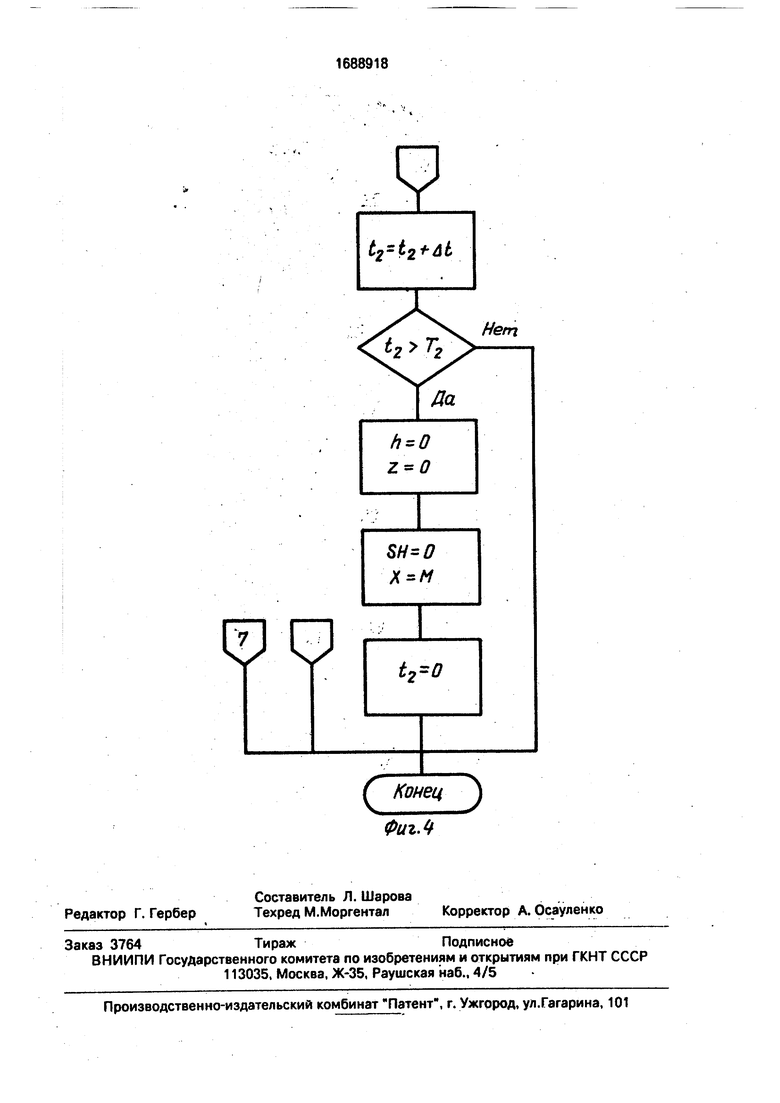

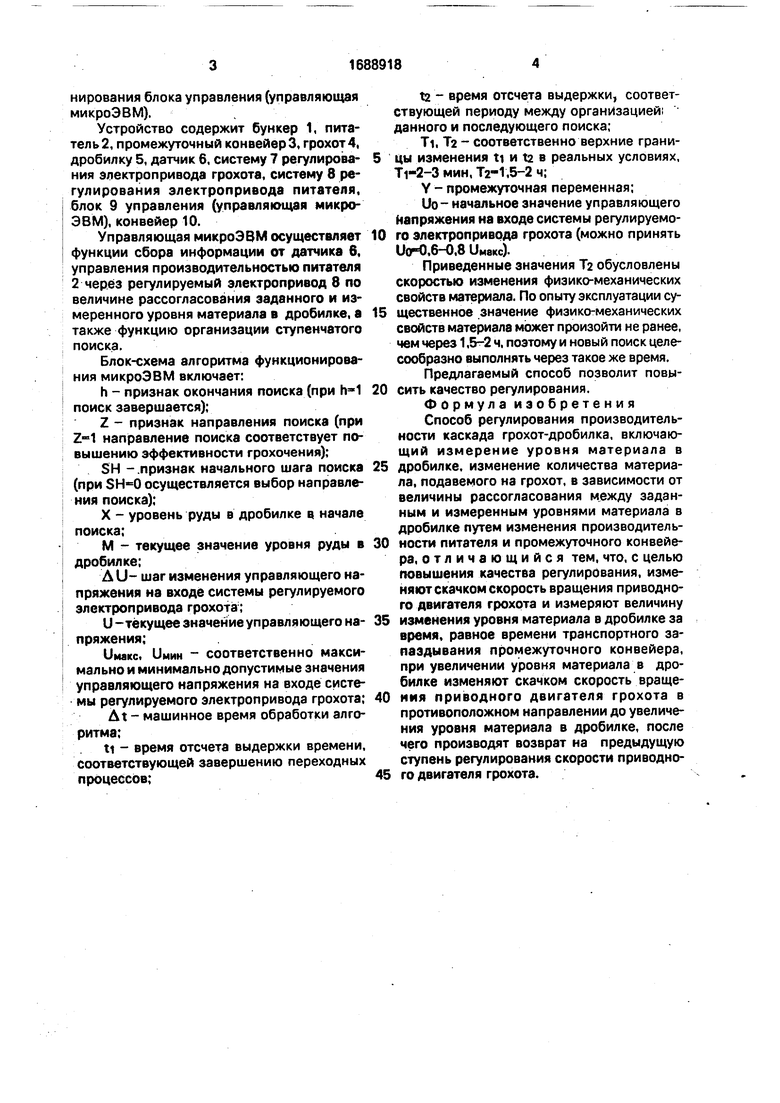

На фиг. 1 приведена схема, с помощью которой реализуется предлагаемый способ; на фиг. 2-4-блок-схема алгоритма функциоО 00 00

о

00

нирования блока управления (управляющая микроЭВМ).

Устройство содержит бункер 1, питатель 2, промежуточный конвейер 3, грохот4, дробилку 5, датчик 6, систему 7 регулирования электропривода грохота, систему 8 регулирования электропривода питателя, блок 9 управления (управляющая микро- ЭВМ), конвейер 10.

Управляющая микроЭВМ осуществляет функции сбора информации от датчика 6, управления производительностью питателя 2 через регулируемый электропривод 8 по величине рассогласования заданного и измеренного уровня материала в дробилке, а также функцию организации ступенчатого поиска.

Блок-схема алгоритма функционирования микроЭВМ включает:

h - признак окончания поиска (при hM поиск завершается);

Z - признак направления поиска (при направление поиска соответствует повышению эффективности грохочения);

SH -.признак начального шага поиска (при осуществляется выбор направления поиска);

X - уровень руды в дробилке в. начале поиска;

М - текущее значение уровня руды в дробилке;

Л U- шаг изменения управляющего напряжения на входе системы регулируемого электропривода грохота;

U -текущее значение управляющего напряжения;

имакс, U мин - соответственно максимально и минимально допустимые значения управляющего напряжения на входе системы регулируемого электропривода грохота; At - машинное время обработки алгоритма;

ti - время отсчета выдержки времени, соответствующей завершению переходных процессов;

t2 - время отсчета выдержки, соответствующей периоду между организацией: данного и последующего поиска;

Ti, T2 - соответственно верхние границы изменения ti и t2 в реальных условиях, Ti-2-З мин, Т2-1.5-2 ч;

Y - промежуточная переменная; Uo начальное значение управляющего Напряжения на входе системы регулируемого электропривода грохота (можно принять ,6-0,8 имакс).

Приведенные значения Т2 обусловлены скоростью изменения физико-механических свойств материала. По опыту эксплуатации существенное значение физико-механических свойств материала может произойти не ранее, чем через 1,5-2 ч, поэтому и новый поиск целесообразно выполнять через такое же время. Предлагаемый способ позволит повысить качество регулирования.

Формула изобретения Способ регулирования производительности каскада грохот-дробилка, включающий измерение уровня материала в

дробилке, изменение количества материала, лодавемого на грохот, в зависимости от величины рассогласования между заданным и измеренным уровнями материала в дробилке путем изменения производительности питателя и промежуточного конвейера, отличающийся тем, что, с целью повышения качества регулирования, изменяют скачком скорость вращения приводного двигателя грохота и измеряют величину

изменения уровня материала в дробилке за время, равное времени транспортного запаздывания промежуточного конвейера, при увеличении уровня материала в дробилке изменяют скачком скорость вращеимя приводного двигателя грохота в противоположном направлении до увеличения уровня материала в дробилке, после чего производят возврат на предыдущую ступень регулирования скорости приводного двигателя грохота.

С Начапо j

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1135493A1 |

| Система регулирования замкнутым процессом дробления | 1983 |

|

SU1163909A1 |

| Система автоматического управления дробильным комплексом | 1988 |

|

SU1585001A1 |

| Устройство регулирования загрузки дробилки | 1989 |

|

SU1655573A1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Способ управления работой дробильной установки | 1980 |

|

SU937016A1 |

Изобретение относится к дроблению материала, предназначено для контроля и регулирования дробящих установок, и может быть использовано в горнорудной промышленности и промышленности строительных материалов. Позволит повысить качество регулирования. Для достижения этой цели измеряют уровень материала в дробилке, изменяют количество материала, подаваемого на грохот, в зависимости от величины рассогласования между заданным и измеренным уровнями материала в дробилке путем изменения производительности питателя и промежуточного конвейера, изменяют скачком Скорость вращения приводного двигателя грохота и измеряют величину изменения уровня материала в дробилке за время, равное времени транспортного запаздывания промежуточного конвейера. 4 ил. w ё

Начальные значения , И О, , SH O, . W , UMUH ,Ti,T2.ui.

Х Фиъз

У

t2st2+AtНет

| Устройство для загрузки конусной дробилки | 1978 |

|

SU727222A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ | 0 |

|

SU179014A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-11-07—Публикация

1989-05-24—Подача