и

Шиг1

ложенной на К 3. При перемещении тягового органа 2 влево К 3 неподвижна, а звездочка 8 и Б 9 вращаются по часовой стрелке.

Трос 10 наматывается на приемный Б 9, а П 6 с грузозахватным устройством 23 поднимается. При подходе П б к крайнему верхнему положению колодка 13 отходит от НП

1, а штырь 11 заходит в лунку 12 Б 9. Перестают подниматься П 6 и вращаться Б 9, а цепной тяговый орган 2 продолжает перемещаться и приводит к горизонтальному перемещению влево К 3, которая неподвижна относительно тягового органа 2. При этом П 6 неподвижен относительно КЗ.Зз.п.ф-лы, 7 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шаговых перемещений груза | 1988 |

|

SU1583332A1 |

| Устройство для шаговых перемещений груза | 1989 |

|

SU1698155A1 |

| Устройство для шаговых перемещений груза | 1987 |

|

SU1509311A1 |

| МОТОЛЕБЕДКА | 2011 |

|

RU2489345C1 |

| Монорельсовая транспортная система | 1987 |

|

SU1438994A1 |

| Шаговый транспортер для поточных линий | 1980 |

|

SU925610A1 |

| Канатный подъемно-транспортный агрегат | 1981 |

|

SU1164117A1 |

| Строительный подъемник | 1978 |

|

SU740677A1 |

| Устройство для отрезки мерного бруса | 1991 |

|

SU1794677A1 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1773813A1 |

Изобретение относится к конвейерному транспорту и может найти применение в качестве межоперационного транспорта штучных грузов и в автоматических линиях. Цель - повышение надежности работы устройства. Подвесное устройство для перемещения груза содержит подвесной направляющий путь (НП) 1, по крайней мере одну установленную с возможностью перемещения по НП 1 каретку (К) 3 с вертикаль ным пазом, расположенный с возможностью возвратно-поступательного перемещения в пазу К 3 и связанный с грузоносителем ползун (П) 6. Привод перемещения К 3. а также П 6 имеет приводной цепной тяговый орган 2, установленную на К 3 в зацеплении с тяговым органом 2 приводную звездочку 8, расположенный соосно последней и жестко связанный с ней барабан (Б)9 и запасованную на Б 9 и соединенную с П 6 гибкую тягу. Устройство имеет механизм стопорения звездочки 8 и механизм фиксации К 3 с установленной с возможностью возвратно-поступательного перемещения тормозной колодкой 13. Барабан 9 выполнен с лункой 12, а механизм стопорения звездочки 8 - в виде закрепленного на П 6 фиксирующего штыря 11, установленного с возможностью размещения в лунке 12 Б 9 при отжатой колодке 13, распоt t Ё

Изобретение относится к конвейерному оборудованию, а именно к устройствам для транспортирования изделия, и может найти применение в качестве межоперационного транспорта штучных грузов, в автоматических линиях различных отраслей промышленности, а также при выполнении погрузочно-разгрузочных работ.

Цель изобретения-- повышение надежности работы устройства.

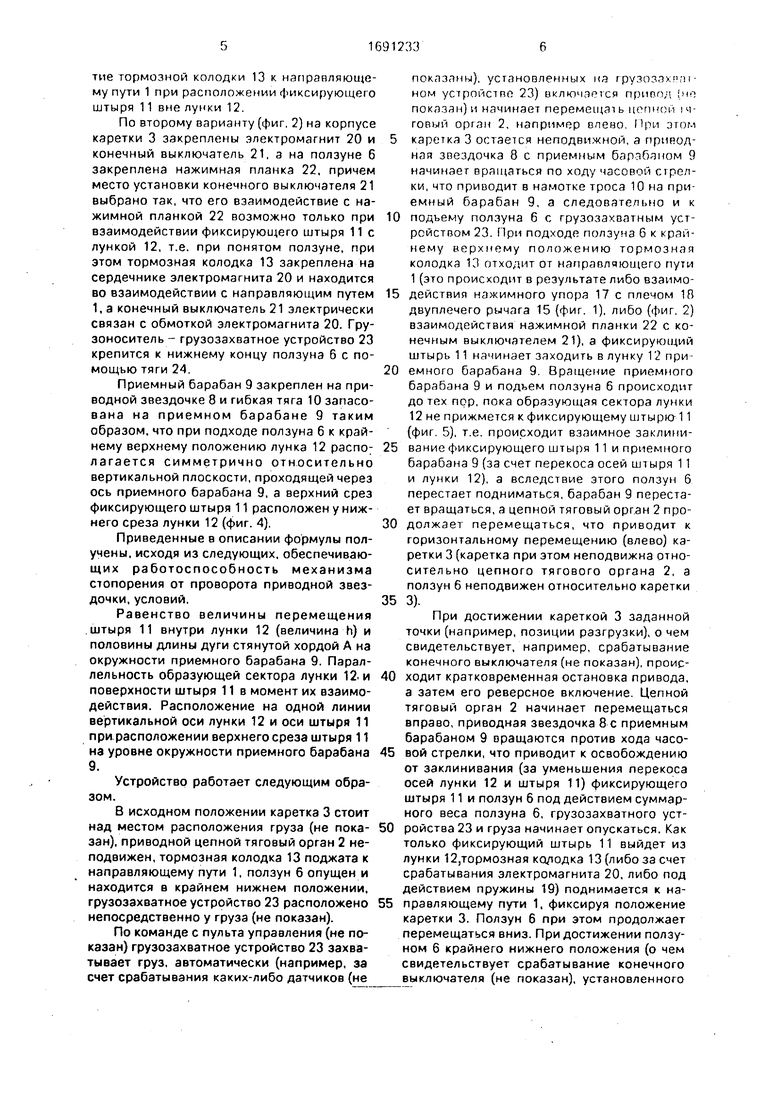

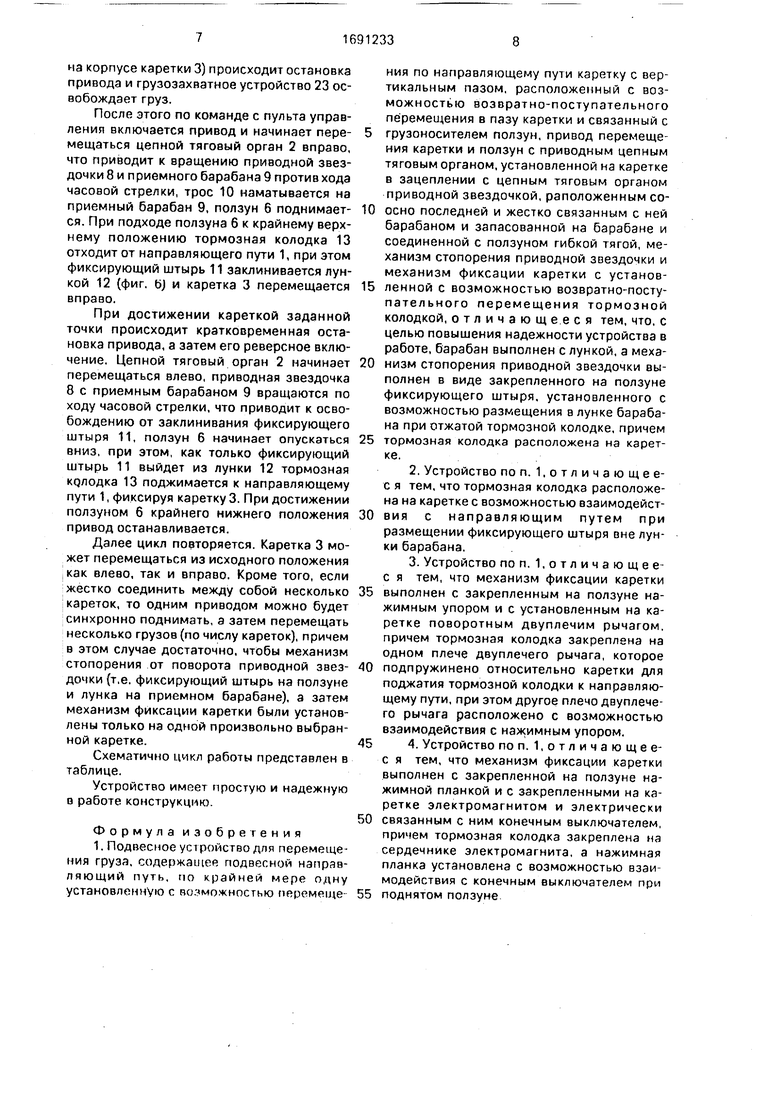

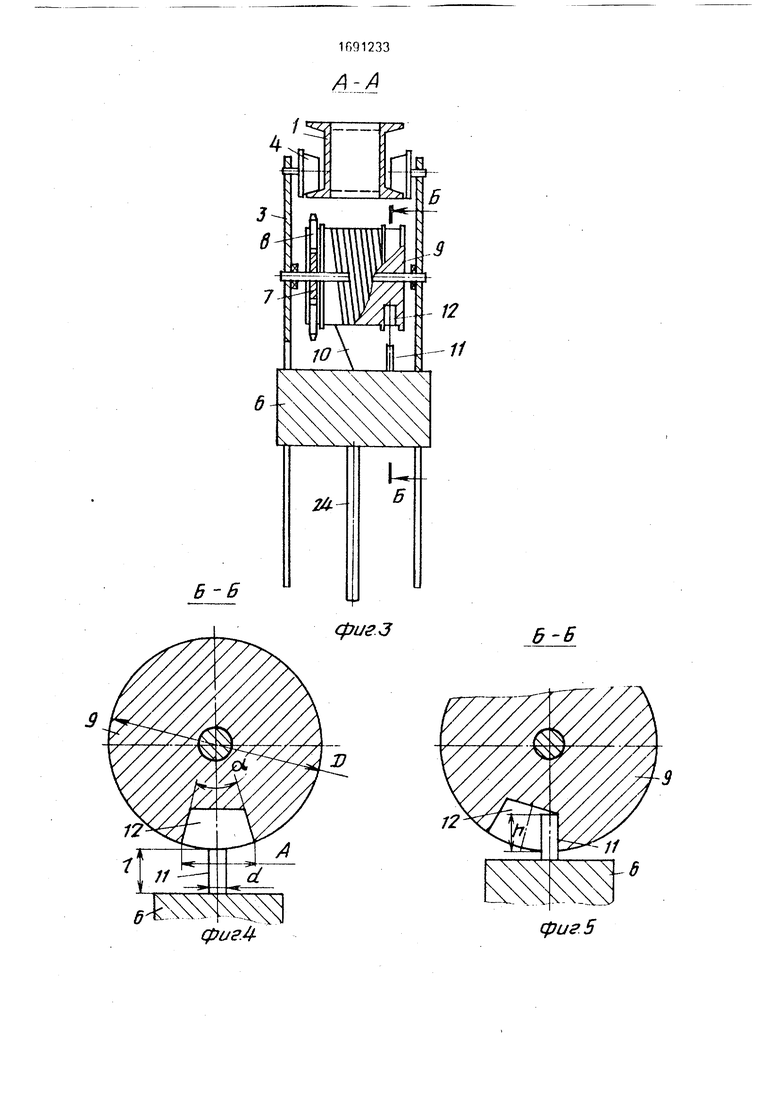

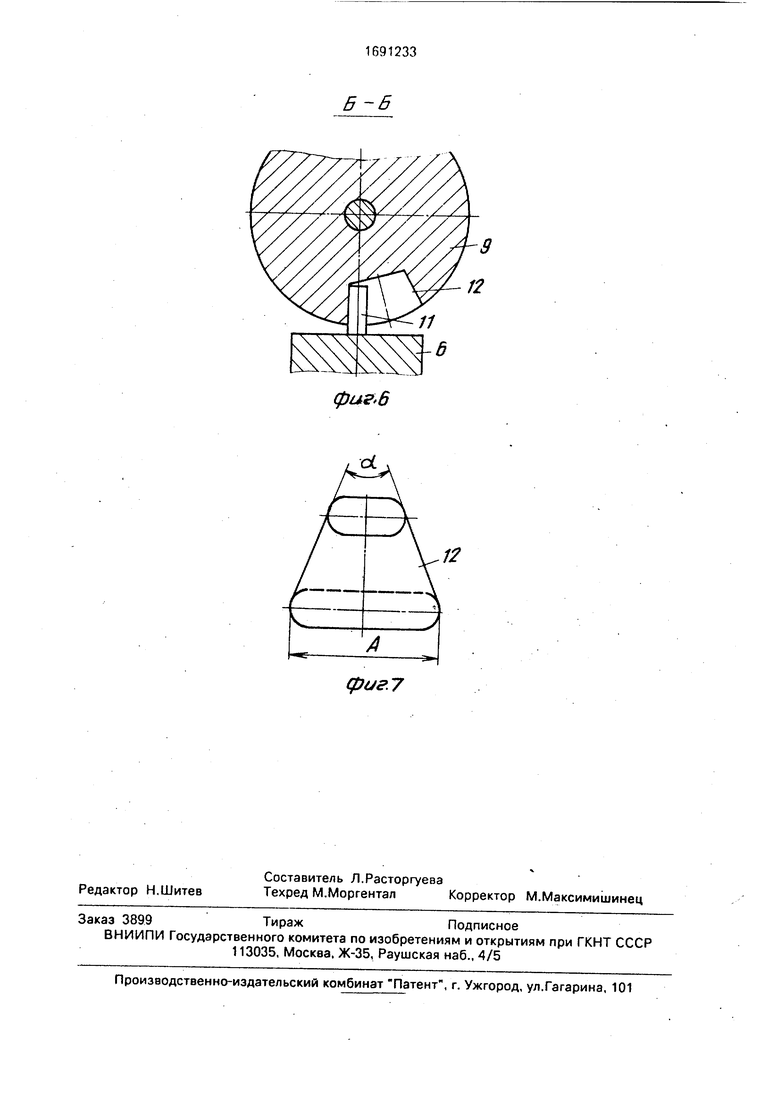

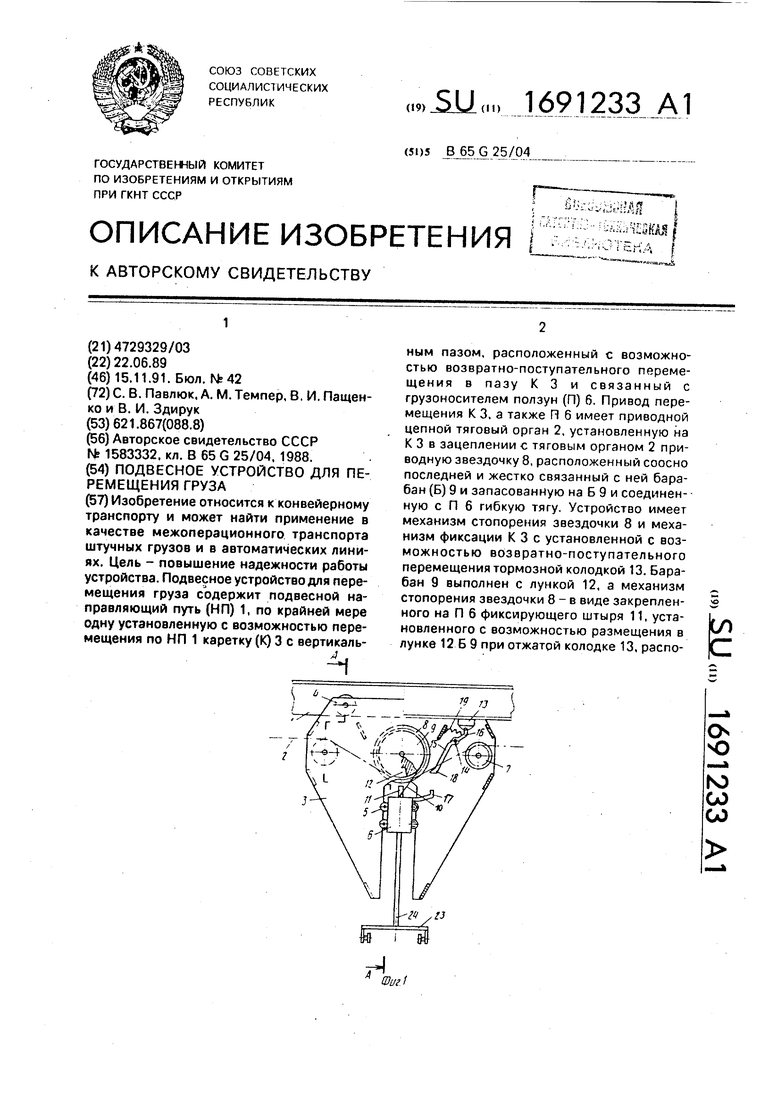

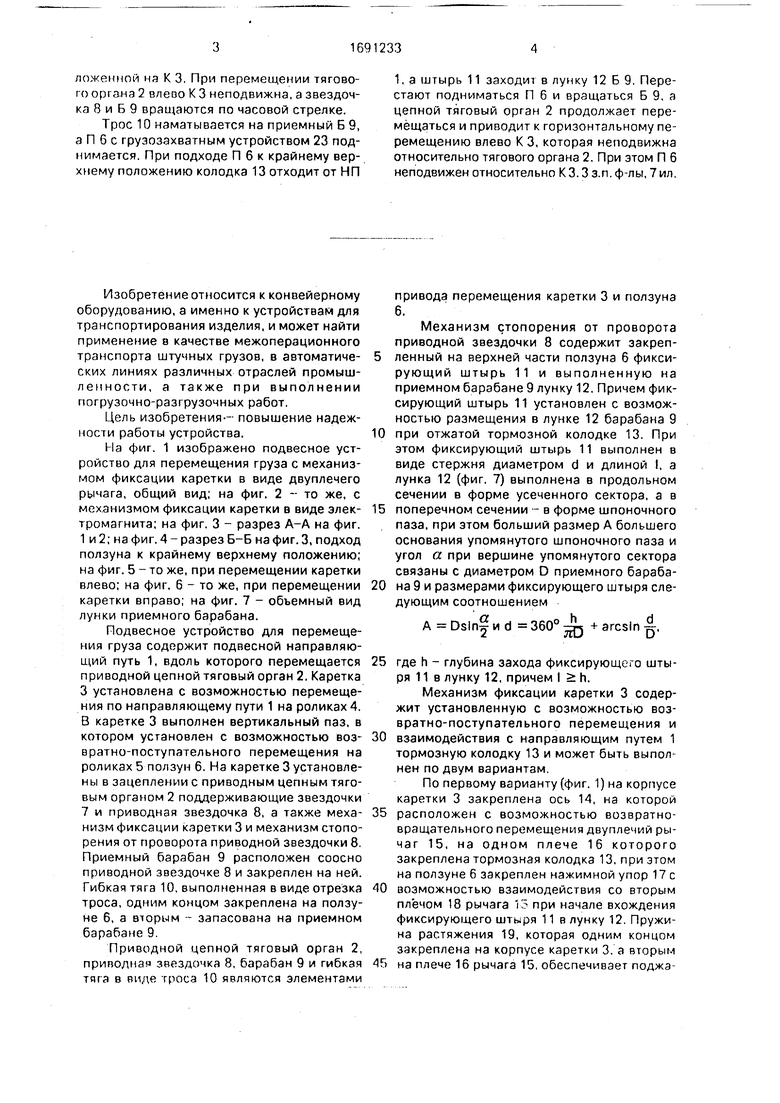

На фиг. 1 изображено подвесное устройство для перемещения груза с механизмом фиксации каретки в виде двуплечего рычага, общий вид; на фиг. 2 - то же, с механизмом фиксации каретки в виде электромагнита; на фиг. 3 - разрез А-А на фиг. 1 и 2; на фиг. 4-разрез Б-Б на фиг. 3, подход ползуна к крайнему верхнему положению; на фиг. 5 - то же, при перемещении каретки влево; на фиг. 6 - то же, при перемещении каретки вправо; на фиг. 7 - объемный вид лунки приемного барабана.

Подвесное устройство для перемещения груза содержит подвесной направляющий путь 1, вдоль которого перемещается приводной цепной тяговый орган 2. Каретка 3 установлена с возможностью перемещения по направляющему пути 1 на роликах 4. В каретке 3 выполнен вертикальный паз, в котором установлен с возможностью возвратно-поступательного перемещения на роликах 5 ползун 6. На каретке 3 установлены в зацеплении с приводным цепным тяговым органом 2 поддерживающие звездочки 7 и приводная звездочка 8, а также механизм фиксации каретки 3 и механизм стопо- рения от проворота приводной звездочки 8. Приемный барабан 9 расположен соосно приводной звездочке 8 и закреплен на ней. Гибкая тяга 10, выполненная в виде отрезка троса, одним концом закреплена на ползуне 6, а вторым - запэсована на приемном барабане 9.

Приводной цепной тяговый орган 2, приводна звездочка 8, барабан 9 и гибкая тяга в виде гроса 10 являются элементами

привода перемещения каретки 3 и ползуна 6.

Механизм стопорения от проворота приводной звездочки 8 содержит закрепленный на верхней части ползуна 6 фиксирующий штырь 11 и выполненную на приемном барабане 9 лунку 12. Причем фиксирующий штырь 11 установлен с возможностью размещения в лунке 12 барабана 9

при отжатой тормозной колодке 13. При этом фиксирующий штырь 11 выполнен в виде стержня диаметром d и длиной I, a лунка 12 (фиг. 7) выполнена в продольном сечении в форме усеченного сектора, а в

поперечном сечении - в форме шпоночного паза, при этом больший размер А большего основания упомянутого шпоночного паза и угол а при вершине упомянутого сектора связаны с диаметром D приемного барабана 9 и размерами фиксирующего штыря следующим соотношением

А Dsln| и d 360° Jg + arcsln ,

где h - глубина захода фиксирующего штыря 11 в лунку 12, причем I h.

Механизм фиксации каретки 3 содержит установленную с возможностью возвратно-поступательного перемещения и

взаимодействия с направляющим путем 1 тормозную колодку 13 и может быть выполнен по двум вариантам.

По первому варианту (фиг. 1) на корпусе каретки 3 закреплена ось 14, на которой

расположен с возможностью возвратно- вращательного перемещения двуплечий рычаг 15, на одном плече 16 которого закреплена тормозная колодка 13, при этом на ползуне 6 закреплен нажимной упор 17с

возможностью взаимодействия со вторым плечом 18 рычага Ус- при начале вхождения фиксирующего шть-ря 11 в лунку 12. Пружина растяжения 19, которая одним концом закреплена на корпусе каретки 3, а вторым

на плече 16 рычага 15, обеспечивает поджатие тормозной колодки 13 к направляющему пути 1 при расположении фиксирующею штыря 11 вне лунки 12.

По второму варианту (фиг. 2) на корпусе каретки 3 закреплены электромагнит 20 и конечный выключатель 21. а на ползуне 6 закреплена нажимная планка 22, причем место установки конечного выключателя 21 выбрано так, что его взаимодействие с нажимной планкой 22 возможно только при взаимодействии фиксирующего штыря 11 с лункой 12, т.е. при понятом ползуне, при этом тормозная колодка 13 закреплена на сердечнике электромагнита 20 и находится во взаимодействии с направляющим путем 1, а конечный выключатель 21 электрически связан с обмоткой электромагнита 20. Гру- зоноситель - грузозахватное устройство 23 крепится к нижнему концу ползуна б с помощью тяги 24.

Приемный барабан 9 закреплен на приводной звездочке 8 и гибкая тяга 10 запасо- вана на приемном барабане 9 таким образом, что при подходе ползуна 6 к крайнему верхнему положению лунка 12 распо; лагается симметрично относительно вертикальной плоскости, проходящей через ось приемного барабана 9, а верхний срез фиксирующего штыря 11 расположен у нижнего среза лунки 12 (фиг. 4).

Приведенные в описании формулы получены, исходя из следующих, обеспечивающих работоспособность механизма стопорения от проворота приводной звездочки, условий.

Равенство величины перемещения штыря 11 внутри лунки 12 (величина h) и половины длины дуги стянутой хордой А на окружности приемного барабана 9. Параллельность образующей сектора лунки 12. и поверхности штыря 11 в момент их взаимодействия. Расположение на одной линии вертикальной оси лунки 12 и оси штыря 11 при расположении верхнего среза штыря 11 на уровне окружности приемного барабана 9.

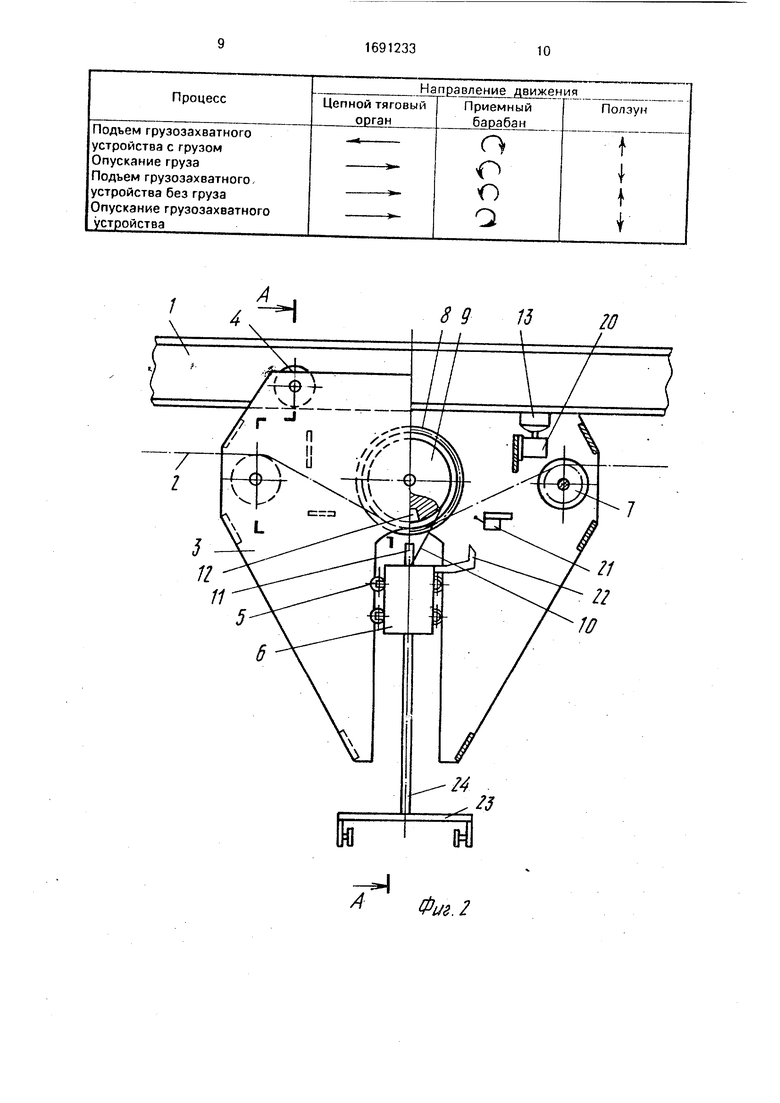

Устройство работает следующим образом.

В исходном положении каретка 3 стоит над местом расположения груза (не показан), приводной цепной тяговый орган 2 неподвижен, тормозная колодка 13 поджата к направляющему пути 1, ползун 6 опущен и находится в крайнем нижнем положении, грузозахватное устройство 23 расположено непосредственно у груза (не показан).

По команде с пульта управления (не показан) грузозахватное устройство 23 захватывает груз, автоматически (например, за счет срабатывания каких-либо датчиков (не

показаны), установленных на грузозлх -н ном устройство 23) включаемся приппд {но показан) и начинает перемещат ь иопмои i ч- говый орган 2. например влево При этом 5 каретка 3 остается неподвижной, а приводная звездочка 8 с приемным барабаном 9 начинает вращаться по ходу часовой стрелки, что приводит в намотке троса 10 на приемный барабан 9, а следовательно и к

0 подъему ползуна 6 с грузозахватным устройством 23. При подходе ползуна б к крайнему верхнему положению тормозная колодка 13 отходит от направляющего пути 1 (это происходит в результате либо взаимо5 действия нажимного упора 17 с плечом 10 двуплечего рычага 15 (фиг. 1), либо (фиг. 2) взаимодействия нажимной планки 22 с конечным выключателем 21), а фиксирующий штырь 11 начинает заходить в лунку 12 при0 емного барабана 9. Вращение приемного барабана 9 и подъем ползуна 6 происходит до тех пор, пока образующая сектора лунки 12 не прижмется к фиксирующему штырю 11 (фиг. 5), т.е. происходит взаимное заклини5 вание фиксирующего штыря 11 и приемного барабана 9 (за счет перекоса осей штыря 11 и лунки 12), а вследствие этого ползун б перестает подниматься, барабан 9 перестает вращаться, а цепной тяговый орган 2 про0 должает перемещаться, что приводит к горизонтальному перемещению (влево) каретки 3 (каретка при этом неподвижна отно- сительно цепного тягового органа 2, а ползун 6 неподвижен относительно каретки

5 3).

При достижении кареткой 3 заданной точки (например, позиции разгрузки), о чем свидетельствует, например, срабатывание конечного выключателя (не показан), проис0 ходит кратковременная остановка привода, а затем его реверсное включение. Цепной тяговый орган 2 начинает перемещаться вправо, приводная звездочка 8 с приемным барабаном 9 вращаются против хода часо5 вой стрелки, что приводит к освобождению от заклинивания (за уменьшения перекоса осей лунки 12 и штыря 11) фиксирующего штыря 11 и ползун 6 под действием суммарного веса ползуна 6, грузозахватного уст0 ройства 23 и груза начинает опускаться. Как только фиксирующий штырь 11 выйдет из лунки 12,тормозная колодка 13 (либо за счет срабатывания электромагнита 20, либо под действием пружины 19) поднимается к на5 правляющему пути 1, фиксируя положение каретки 3. Ползун 6 при этом продолжает перемещаться вниз. При достижении ползуном 6 крайнего нижнего положения (о чем свидетельствует срабатывание конечного выключателя (не показан), установленного

на корпусе каретки 3) происходит остановка привода и грузозахватное устройство 23 освобождает груз.

После этого по команде с пульта управления включается привод и начинает перемещаться цепной тяговый орган 2 вправо, что приводит к вращению приводной звездочки 8 и приемного барабана 9 против хода часовой стрелки, трос 10 наматывается на приемный барабан 9, ползун 6 поднимается. При подходе ползуна 6 к крайнему верхнему положению тормозная колодка 13 отходит от направляющего пути 1, при этом фиксирующий штырь 11 заклинивается лункой 12 (фиг. bj и каретка 3 перемещается вправо.

При достижении кареткой заданной точки происходит кратковременная остановка привода, а затем его реверсное включение. Цепной тяговый орган 2 начинает перемещаться влево, приводная звездочка 8 с приемным барабаном 9 вращаются по ходу часовой стрелки, что приводит к освобождению от заклинивания фиксирующего штыря 11, ползун 6 начинает опускаться вниз, при этом, как только фиксирующий штырь 11 выйдет из лунки 12 тормозная кдлодка 13 поджимается к направляющему пути 1, фиксируя каретку 3. При достижении ползуном б крайнего нижнего положения привод останавливается.

Далее цикл повторяется. Каретка 3 может перемещаться из исходного положения как влево, так и вправо. Кроме того, если жестко соединить между собой несколько кареток, то одним приводом можно будет синхронно поднимать, а затем перемещать несколько грузов (по числу кареток), причем в этом случае достаточно, чтобы механизм стопорения от поворота приводной звездочки (т.е. фиксирующий штырь на ползуне и лунка на приемном барабане), а затем механизм фиксации каретки были установлены только на одной произвольно выбранной каретке.

Схематично цикл работы представлен в таблице.

Устройство имоет простую и надежную в работе конструкцию.

Формула изобретения 1. Подвесное устройство для перемещения груза, содержащее подвесной направляющий путь, по крайней мере одну установленную с возможностью перемеще

ния по направляющему пути каретку с вертикальным пазом, расположенный с возможностью возвратно-поступательного перемещения в пазу каретки и связанный с

грузоносителем ползун, привод перемещения каретки и ползун с приводным цепным тяговым органом, установленной на каретке в зацеплении с цепным тяговым органом приводной звездочкой, раположенным со0 осно последней и жестко связанным с ней барабаном и запасованной на барабане и соединенной с ползуном гибкой тягой, механизм стопорения приводной звездочки и механизм фиксации каретки с установ5 ленной с возможностью возвратно-поступательного перемещения тормозной колодкой, отличающееся тем, что, с целью повышения надежности устройства в работе, барабан выполнен с лункой, а меха0 низм стопорения приводной звездочки выполнен в виде закрепленного на ползуне фиксирующего штыря, установленного с возможностью размещения в лунке барабана при отжатой тормозной колодке, причем

5 тормозная колодка расположена на каретке.

5 выполнен с закрепленным на ползуне нажимным упором и с установленным на каретке поворотным двуплечим рычагом, причем тормозная колодка закреплена на одном плече двуплечего рычага, которое

0 подпружинено относительно каретки для поджатия тормозной колодки к направляющему пути, при этом другое плечо двуплечего рычага расположено с возможностью взаимодействия с нажимным упором.

5 4. Устройство по п. 1,отличающее- с я тем, что механизм фиксации каретки выполнен с закрепленной на ползуне нажимной планкой и с закрепленными на каретке электромагнитом и электрически

0 связанным с ним конечным выключателем, причем тормозная колодка закреплена на сердечнике электромагнита, а нажимная планка установлена с возможностью взаимодействия с конечным выключателем при

5 поднятом ползуне

А .

/ ч х

, г п

I

Г1

Й/./

А-А

Б-Б

сригЗ

фиг.4

5-6

Б-б

фиг.7

| Устройство для шаговых перемещений груза | 1988 |

|

SU1583332A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-11-15—Публикация

1989-06-22—Подача