Фиг 4

Изобретение относится к автоматизации технологических процессов в машиностроении и может быть использовано при загрузке роторных линий, станков и агрегатов.

Целью изобретения является обеспечение ориентированной загрузки деталей типа тел вращения ,с незначительным перепадом диаметров концов и буртом в средней части.

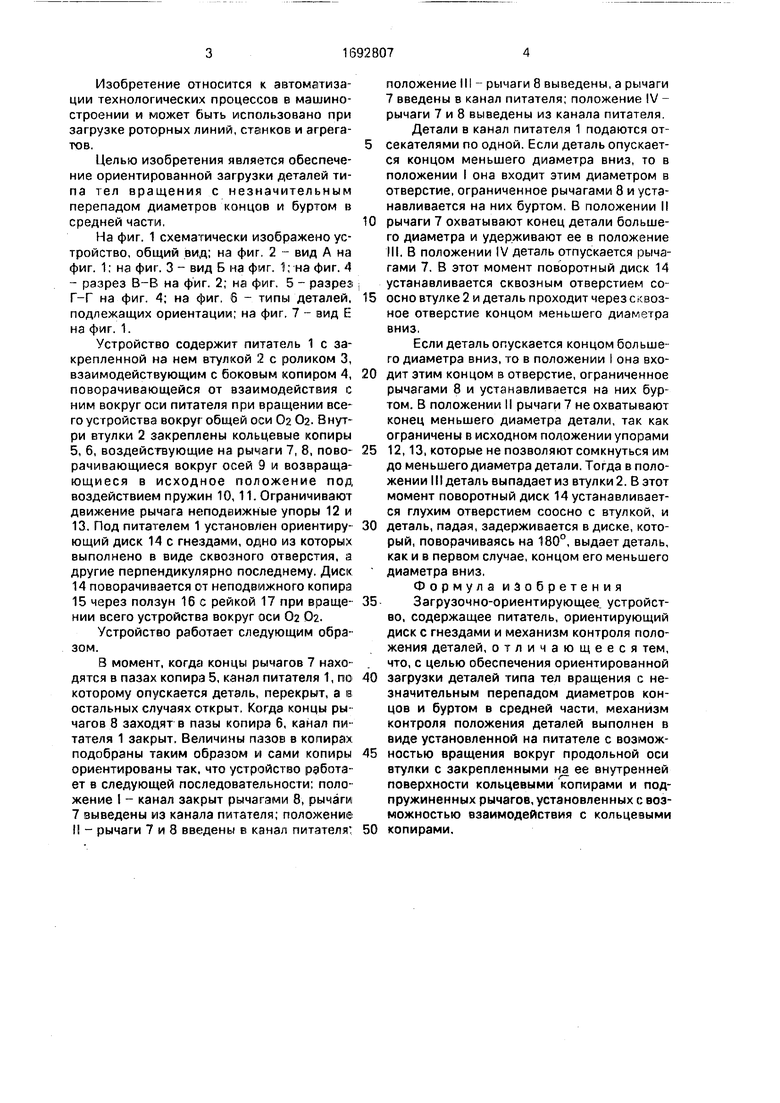

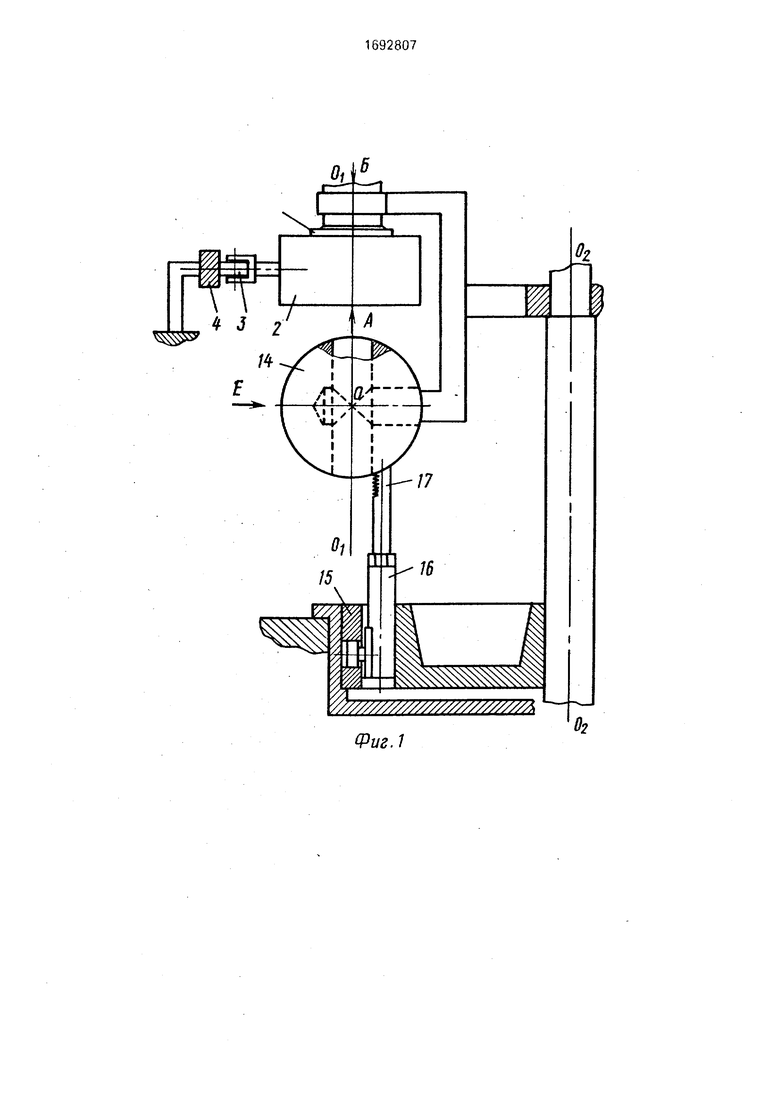

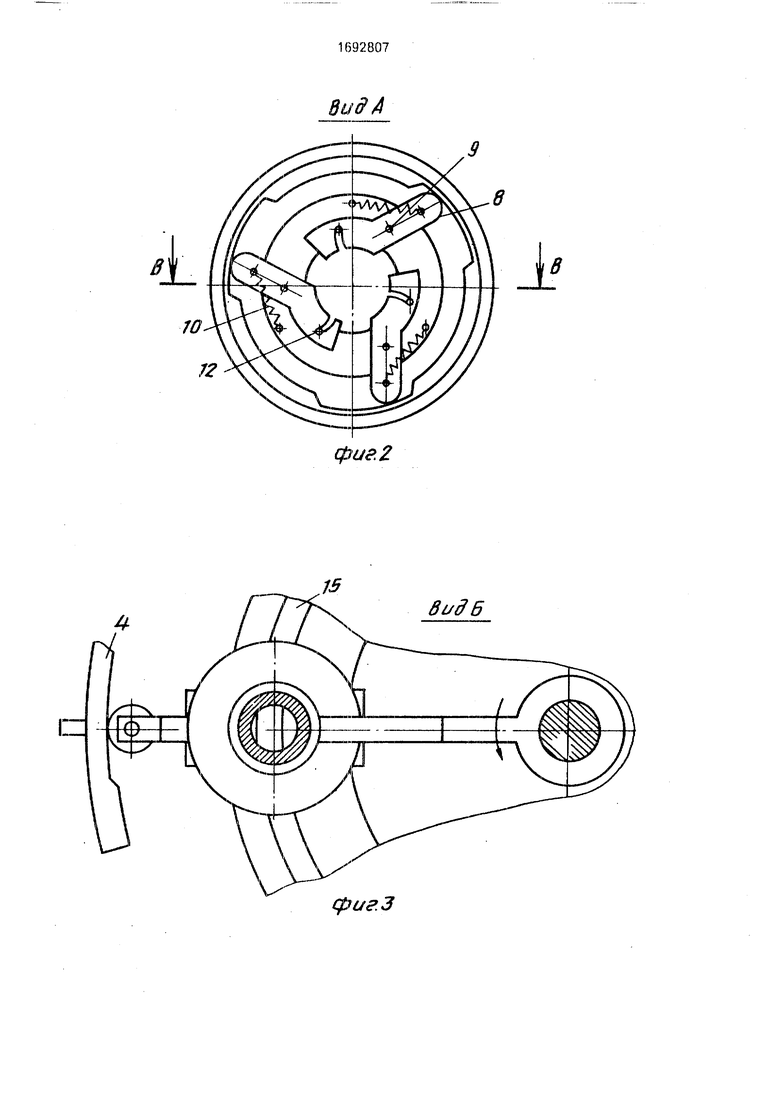

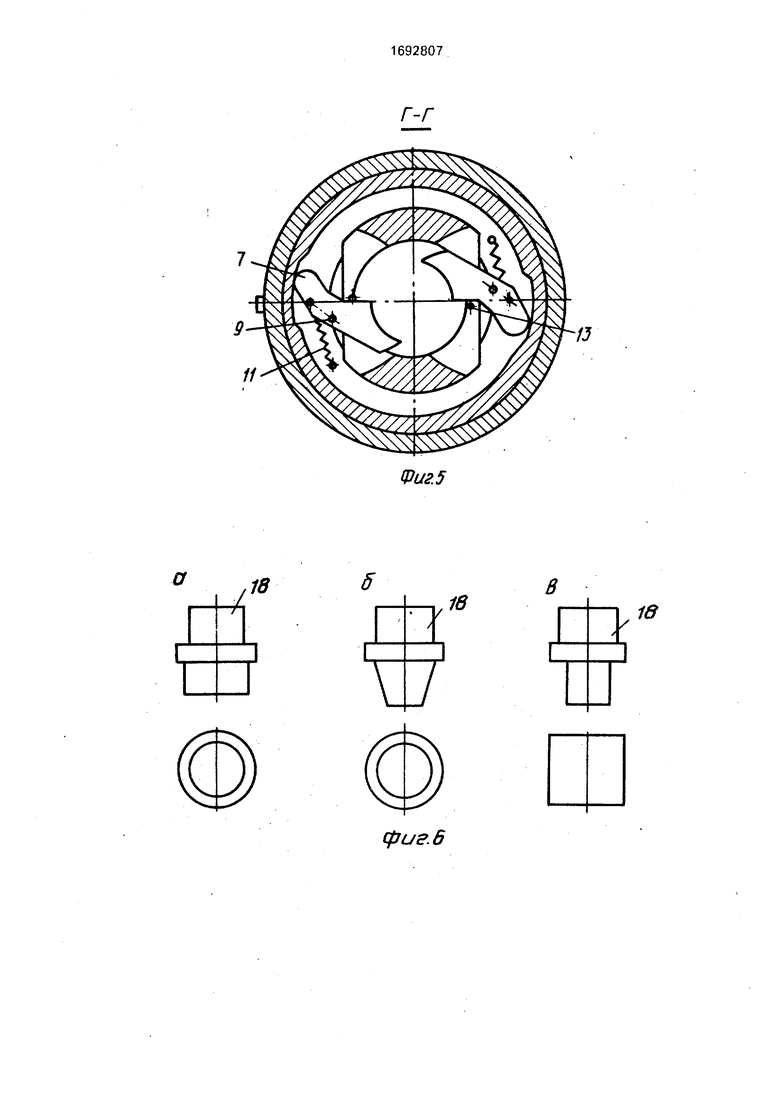

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг, 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - типы деталей, подлежащих ориентации; на фиг. 7 - вид Е на фиг. 1.

Устройство содержит питатель 1 с закрепленной на нем втулкой 2 с роликом 3, взаимодействующим с боковым копиром 4, поворачивающейся от взаимодействия с ним вокруг оси питателя при вращении всего устройства вокруг общей оси Оа О2. Внутри втулки 2 закреплены кольцевые копиры 5, 6, воздействующие на рычаги 7, 8, поворачивающиеся вокруг осей 9 и возвращающиеся в исходное положение под воздействием пружин 10,11. Ограничивают движение рычага неподвижные упоры 12 и 13. Под питателем 1 установлен ориентирующий диск 14с гнездами, одно из которых выполнено в виде сквозного отверстия, а другие перпендикулярно последнему. Диск

14поворачивается от неподвижного копира

15через ползун 16с рейкой 17 при вращении всего устройства вокруг оси Оа 02.

Устройство работает следующим образом.

В момент, когда концы рычагов 7 находятся в пазах копира 5, канал питателя 1, по которому опускается деталь, перекрыт, а в остальных случаях открыт. Когда концы рычагов 8 заходят в пазы копира 6, кайал питателя 1 закрыт. Величины пазов в копирах подобраны таким образом и сами копиры ориентированы так, что устройство работает в следующей последовательности: положение I - канал закрыт рычагами 8, рычаги 7 выведены из канала питателя; положение I - рычаги 7 и 8 введены в канал питателя;

положение III - рычаги 8 выведены, а рычаги 7 введены в канал питателя; положение IV - рычаги 7 и 8 выведены из канала питателя. Детали в канал питателя 1 подаются от5 секателями по одной. Если деталь опускается концом меньшего диаметра вниз, то в положении I она входит этим диаметром в отверстие, ограниченное рычагами 8 и устанавливается на них буртом. В положении II

0 рычаги 7 охватывают конец детали большего диаметра и удерживают ее в положение III. В положении IV деталь отпускается рычагами 7. В этот момент поворотный диск 14 устанавливается сквозным отверстием со5 осно втулке 2 и деталь проходит через сквозное отверстие концом меньшего диаметра вниз.

Если деталь опускается концом большего диаметра вниз, то в положении I она вхо0 дит этим концом в отверстие, ограниченное рычагами 8 и устанавливается на них буртом. В положении II рычаги 7 не охватывают конец меньшего диаметра детали, так как ограничены в исходном положении упорами

5 12,13, которые не позволяют сомкнуться им до меньшего диаметра детали. Тогда в положении III деталь выпадает из втулки 2. В этот момент поворотный диск 14 устанавливается глухим отверстием соосно с втулкой, и

0 деталь, падая, задерживается в диске, который, поворачиваясь на 180°, выдает деталь, как и в первом случае, концом его меньшего диаметра вниз.

Формула изобретения

5- Загрузочно-ориентирующео. устройство, содержащее питатель, ориентирующий диск с гнездами и механизм контроля положения деталей, отличающееся тем, . что, с целью обеспечения ориентированной

0 загрузки деталей типа тел вращения с незначительным перепадом диаметров концов и буртом в средней части, механизм контроля положения деталей выполнен в виде установленной на питателе с возмож5 ностью вращения вокруг продольной оси втулки с закрепленными на ее внутренней поверхности кольцевыми копирами и подпружиненных рычагов, установленных с возможностью взаимодействия с кольцевыми

0 копирами.

ЈЬУ

7////////////////////////7//Л

Фиг.1

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Загрузочный ротор | 1989 |

|

SU1705010A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автоматическая линия преимущественно для сборки и клепки дисков сцепления | 1981 |

|

SU977135A1 |

| Устройство для поштучной подачи деталей с буртом | 1972 |

|

SU440240A1 |

| Устройство для выдавливания рисунка | 1977 |

|

SU734021A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Устройство для набора комплекта деталей | 1989 |

|

SU1632737A1 |

Изобретение относится к автоматизации технологических процессов в машиностроении и может быть использовано при загрузке роторных линий, станков, агрегатов. Цель изобретения -обеспечение гарантированной загрузки деталей типа тел вращения с незначительным перепадом дие о- Саои анл иаметров концов и буртом в средней части. Загрузочно-ориентирующее устройство содержит питатель 1, ориентирующий диск с гнездами и механизм контроля положения деталей, выполненный в виде установленной на питателе 1 втулки 2, внутри которой закреплены кольцевые копиры 5 и 6, воздействующие на подпружиненные рычаги 7 и 8. Если деталь опускается концом меньшего диаметра вниз, то в момент выпадания из втулки 2 поворотный диск устанавливается сквозным отверстием соосно с втулкой, и деталь проходит концом меньшего диаметра вниз, Если деталь опускается концом, большего диаметра вниз, то в момент выпадания из втулки 2 поворотный диск устанавливается глухим отверстием соосно втулке . и, поворачиваясь нэ 180°, выдает деталь, как и в первом случае, концом меньшего диаметра вниз. 7 ил. В-д ел с

72

фиг 2

фааЗ

видб

16

Фиг.5

16

В

/

18

V/

фиг, 6

16

фиг7

виде

| Загрузочное устройство | 1985 |

|

SU1278177A1 |

Авторы

Даты

1991-11-23—Публикация

1989-03-22—Подача