Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении путем холодной высадки малогабаритных деталей типа цилиндрических валов с утолщениями в средней части.

Цель изобретения - снижение прочности металла за счет повышения эффективности разопрочняющ его действия электрического тока при сохранении исходных механических свойств обработанного материала.

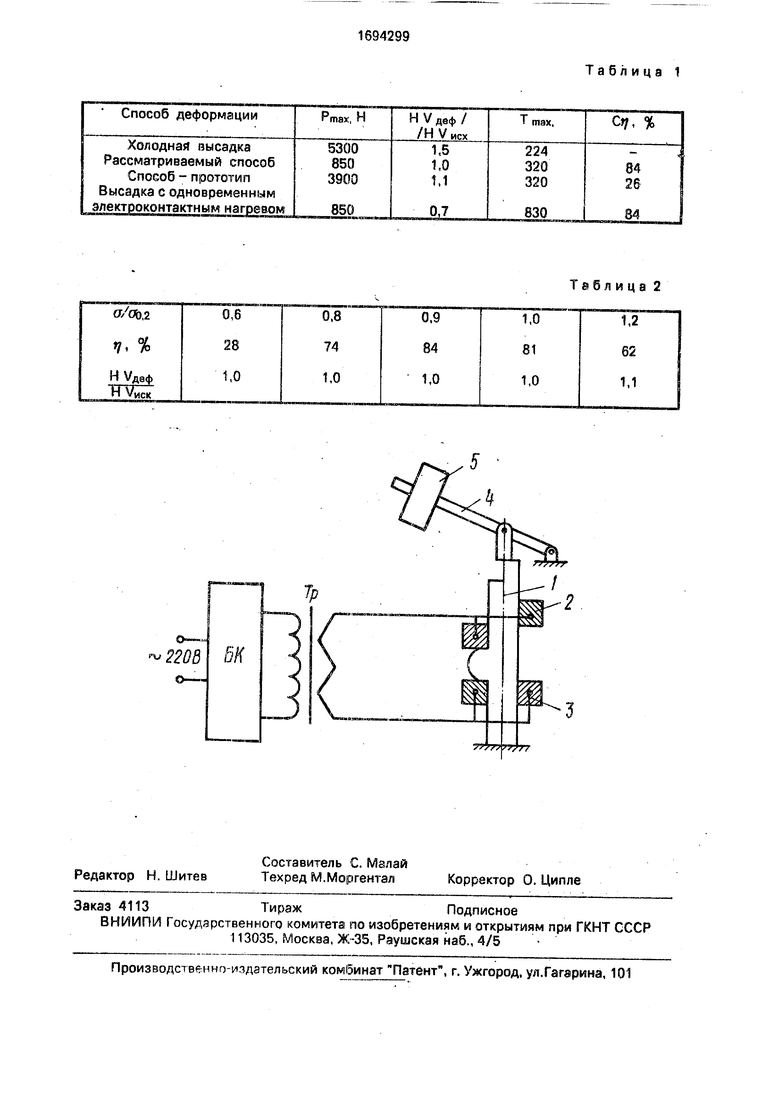

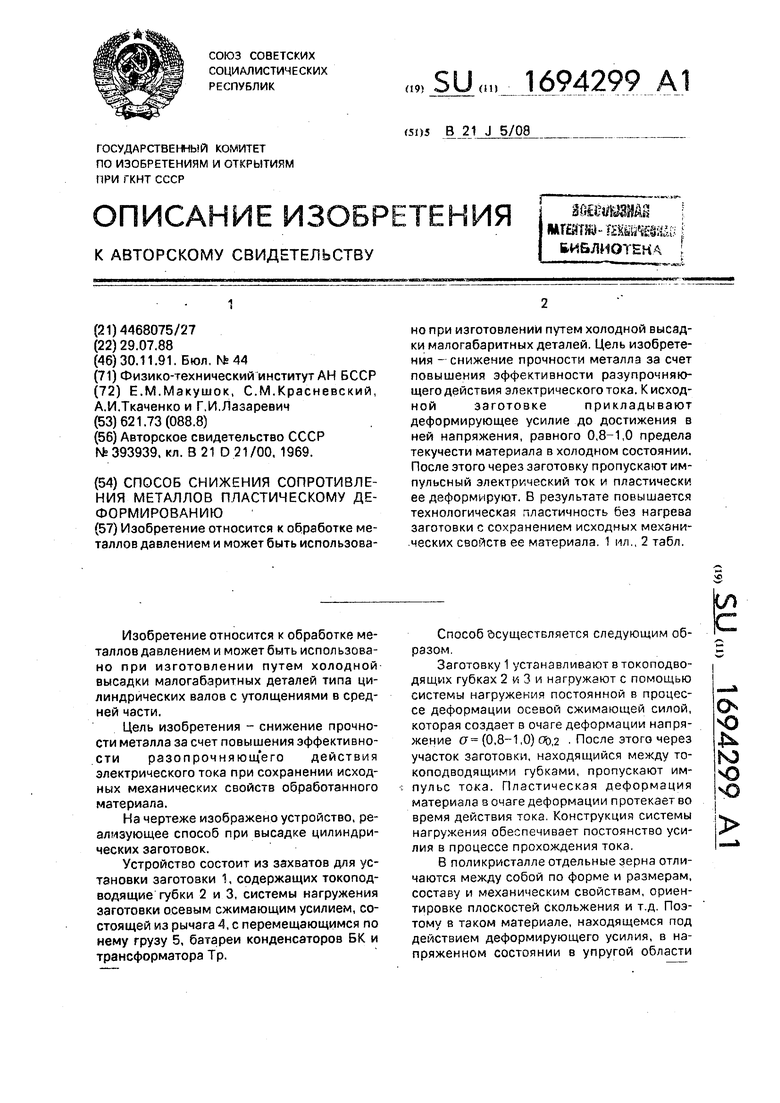

На чертеже изображено устройство, реализующее способ при высадке цилиндрических заготовок.

Устройство состоит из захватов для установки заготовки 1, содержащих токопод- водящие губки 2 и 3, системы нагружения заготовки осевым сжимающим усилием, состоящей из рычага 4, с перемещающимся по нему грузу 5, батареи конденсаторов БК и трансформатора Тр.

Способ асуществляется следующим образом.

Заготовку 1 устанавливают в токоподво- дящих губках 2 и 3 и нагружают с помощью системы нагружения постоянной в процессе деформации осевой сжимающей силой, которая создает в очаге деформации напряжение сг (0,8-1,0) 0о,2 . После этого через участок заготовки, находящийся между то- коподводящими губками, пропускают им- с пульс тока. Пластическая деформация материала в очаге деформации п ротекает во время действия тока. Конструкция системы нагружения обеспечивает постоянство усилия в процессе прохождения тока.

В поликристалле отдельные зерна отличаются между собой по форме и размерам, составу и механическим свойствам, ориентировке плоскостей скольжения и т.д. Поэтому в таком материале, находящемся под действием деформирующего усилия, в напряженном состоянии в упругой области

сл

с

о ю

4

КЗ

ю ю

всегда имеется некоторое количество зерен п, для которых выполняется условие г tKp, где г - касательное напряжение в плоскости скольжения, создаваемое внешней

OfCl 9

нагрузкой,

(критическое скалываюшее напряжение, при котором начинается пластическая деформация монокристалла). Величина в определенной системе скольжения отдельного зерна функционально связана с нормальным напряжением а зависимостью т стCOS 0-COS у , где в и у углы, образованные нормалью к плоскости скольжения и направлением скольжения с направлением действия усилия, создающего нормальное напряжение о.

Ранее экспериментально установлено, что при выполнении условия и протекания через монокристалл электрического гокя плотностью j 103 А/мм2 усилие деформирования вследствие электропластического эффекта падает практически до нуля без существенного разогрева материала, т.е.. монокристалл теряет способность воспринимать нагрузку. Последнее означает, что, когда при осуществлении предлагаемого способа плотность тока в материале достигнет величины j 103 А/мм2, произойдет практически полный сброс нагруз- ш с тех зерен, в которых т tKp. Всю сЬрошенную нагрузку воспримут на себя зерна, находящиеся в этом момент в упругом состоянии, В результате этого напряже- нме в них увеличится и в некоторых достигнет ве ычины tKp, за чем сразу же последуе г сброс нагрузки и с этих зерен под влиянием протекающего через материал электрического тока. Этот сброс нагрузки, в свою очередь, приведет к достижению условия Г t«p в новых зернах и т.д.

Кроме описанного механизма, дополнительному увеличению напряжения в зернах с неблагоприятной ориентировкой плоскостей скольжения и более высоким значением tKp, а также снижению величины t«p способствуют такие явления, сопровождающие прохождение импульсного электрического тока через материал, как выделение Джоулевоготепла, пинч-эффект, концентрация электрического и связанного с ним температурного поля и поля механических термоупругих напряжений вблизи дефектов кристаллического строения (поры, микротрещины и т.п.).

При определенной величине отношения n/N, где п - число зерен, в которых перед пропусканием тока выполнялось условие t N - общее число зерен в очаге

деформации, процесс распространения платсической деформации от зерна к зерну будет развиваться лавинообразно, в результате чего за короткое время пластической

деформацией будет охвачен весь материал, находящийся в зоне прохождения тока. Экспериментально установлено, что отношение n/N достигает значения, необходимого для лавинообразного развития процесса

при величине механического напряжения о (0,8-1,0) оь,2 , гдесв,2 предел текучести материала в холодном состоянии, При о 0,8оь.2 числа зерен, в которых выполняется условие т tKp, оказывается недостаточно для лавинообразного развития процесса. При этом существенное снижение сопротивления деформированию достигается лишь при нагреве материала до ковочных температур, при которых имеют место процессы рекристаллизации, изменения механических свойств, окисления поверхности и другие нежелательные термические эффекты. При о 1,0 Оо,2 2 снижается эффективность способа, так как на процесс разупрочнения материала под действием импульса тока накладывается его деформационное упрочнение под действием внешней нагрузки, превышающей предел текучести материала. По этой же

причине эффективность способа снижается, если в процессе прохождения тока происходит увеличение деформирующего усилия.

Таким образом, нагружение материала перед пропусканием электрического тока в

упругой области, а не в пластической, как это предусмотрено способом-прототипом, приводит к тому, что злектропластический эффект реализуется в условиях, когда снижение сопротивления деформации, обусловленное этим эффектом, имеет максимум. Этим и объясняется большая эффективность настоящего способа по сравнению со способом-прототипом,

Способ проверен экспериментально

при высадке заготовок из латуни Л63 диаметром 1,75 мм. Параметры импульса тока подбирались экспериментально из условия достижения степени деформации ho-h

е 60%, где h0 и h - расстояние

между токоподводящими губками до и по- сле высадки соответственно, при выбранной величине механического напряжениям 0,9 оь,2 Амплитудное значение плотно- сти тока составило 1,4«103 А/мм2, а длительность импульса т.и 20 мс. Для сравнения была осуществлена высадка заготовок до той же степени деформации по способу- прототипу и с применением электроконтактного нагрева. При реализации способа- прототипа параметры импульса тока оставались такими же, как и при реализации предлагаемого способа, а усилие увеличивали до получения степени деформации Ј 60%. При высадке с одновременным электроконтакткым нагревом заготовку нагружали усилием, равным усилию при высадке в предлагаемом способе, и нагревали переменным током промышленной частоты с помощью специального трансформатора (не показан), вторичная обмотка которого подключилась к токоподводящим губкам вместо вторичной обмотки трансформатора Тр. Нагрев прекращали после достижения степени деформации е 60%. При выбранном значении о 0,9оь,2 и эффективной плотности тока Эф 200 А/мм время деформации (время нагрева) составляло 9 с. Во всех случаях с помощью термопары измеряли максимальное значение температуры нагрева.

Так как для уменьшения усилия деформирования Р на величину ДР надо уменьшить сопротивление материала пластическому деформированию 7S на веДРличину A(7S . то эффективность

каждого способа оценивали коэффициентом ,fi10o% Ј§ЮО% , где

Pi - усилие высадки при холодной деформации; PI - усилие при рассматриваемом способе высадки.

После высадки различными способами заготовки разрезали вдоль оси м измеряли твердость по Виккерсу в области высаженного конца. Об изменении механических свойств материала после высадки судили по отношению Н /деф/Н /исх, где НУдеф и HVWx -твердость по Виккерсу соответственно материала в очаге деформации после высадки и материала заготовки до деформации.

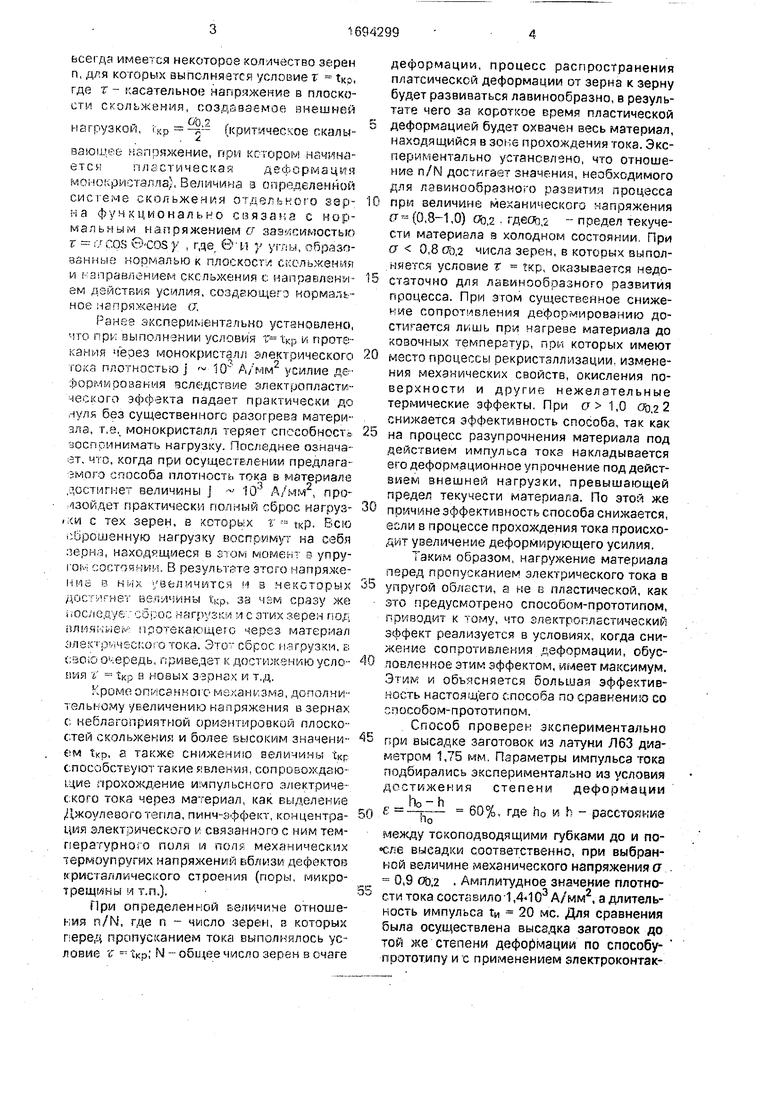

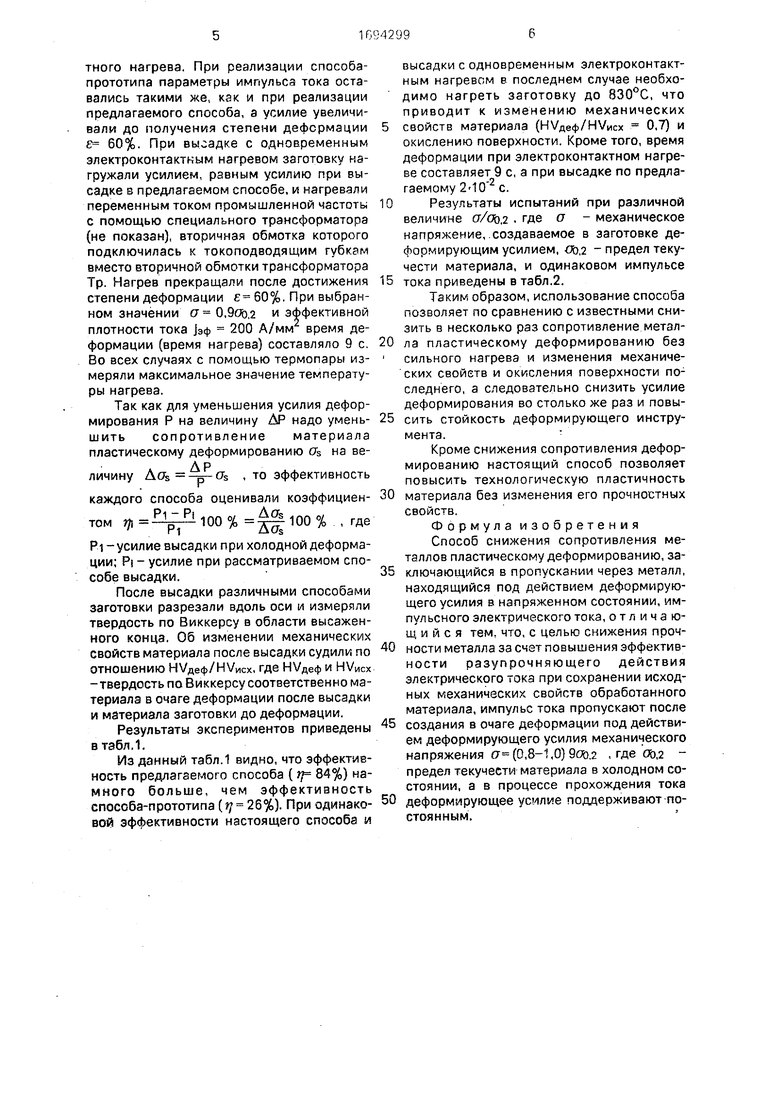

Результаты экспериментов приведены в табл.1.

Из данный табл.1 видно, что эффективность предлагаемого способа (tj 84%) намного больше, чем эффективность способа-прототипа (t} 26%). При одинаковой эффективности настоящего способа и

высадки с одновременным электроконтактным нагревом в последнем случае необходимо нагреть заготовку до 830°С, что приводит к изменению механических свойств материала (НУдеф/НУИсх 0,7) и окислению поверхности. Кроме того, время деформации при электроконтактном нагреве составляет 9 с, а при высадке по предлагаемому с.

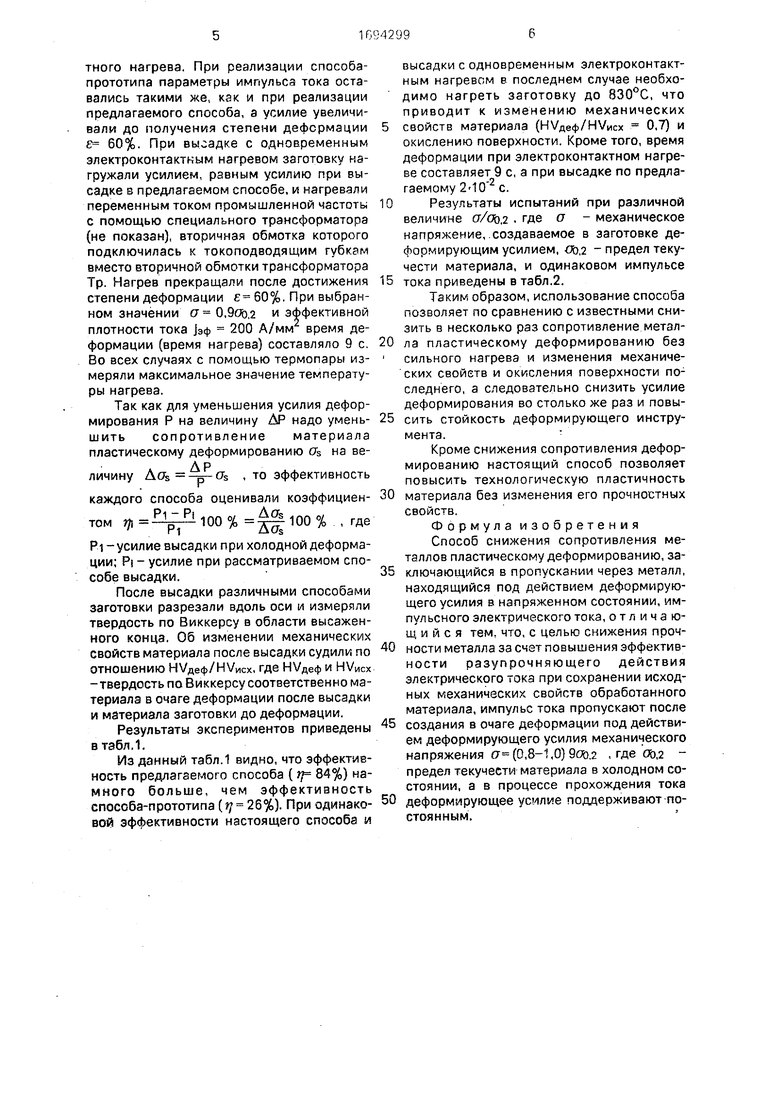

Результаты испытаний при различной величине G/oo,2 , где а - механическое напряжение, создаваемое в заготовке деформирующим усилием, 0о,2 предел текучести материала, и одинаковом импульсе

тока приведены в табл.2.

Таким образом, использование способа позволяет по сравнению с известными снизить в несколько раз сопротивление металла пластическому деформированию без сильного нагрева и изменения механических свойетв и окисления поверхности последнего, а следовательно снизить усилие деформирования во столько же раз и повысить стойкость деформирующего инструмента.

Кроме снижения сопротивления деформированию настоящий способ позволяет повысить технологическую пластичность

материала без изменения его прочностных свойств.

Формула изобретения Способ снижения сопротивления металлов пластическому деформированию, заключающийся в пропускании через металл, находящийся под действием деформирующего усилия в напряженном состоянии, импульсного электрического тока, отличающийся тем, что, с целью снижения прочности металла за счет повышения эффективности разупрочняющего действия электрического тока при сохранении исходных механических свойств обработанного материала, импульс тока пропускают после

создания в очаге деформации под действием деформирующего усилия механического напряжения ст(0,8-1,0}9св.2 , где о&,2 - предел текучести материала в холодном состоянии, а в процессе прохождения тока

деформирующее усилие поддерживают постоянным.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ | 1997 |

|

RU2106215C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| Способ поверхностного упрочнения деталей | 1978 |

|

SU749915A1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ РАЗДАЧЕЙ НА КОНУСООБРАЗНОМ СЕРДЕЧНИКЕ | 2020 |

|

RU2737108C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2414319C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении путем холодной высадки малогабаритных деталей. Цель изобретения - снижение прочности металла за счет повышения эффективности разупрочняю- щего действия электрического тока. К исход- нойзаготовкеприкладывают деформирующее усилие до достижения в ней напряжения, равного 0,8-1,0 предела текучести материала в холодном состоянии. После этого через заготовку п ропускают импульсный электрический ток и пластически ее деформируют. В результате повышается технологическая пластичность без нагрева заготовки с сохранением исходных механических свойств ее материала. 1 ил., 2 табл.

Таблица 2

| 0 |

|

SU393939A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1988-07-29—Подача