Изобретение относится к порошковой металлургии, в частности к устройствам для прессования труб.из порошка.

Целью изобретения является повышение однородности распределения плотности по длине изделия.

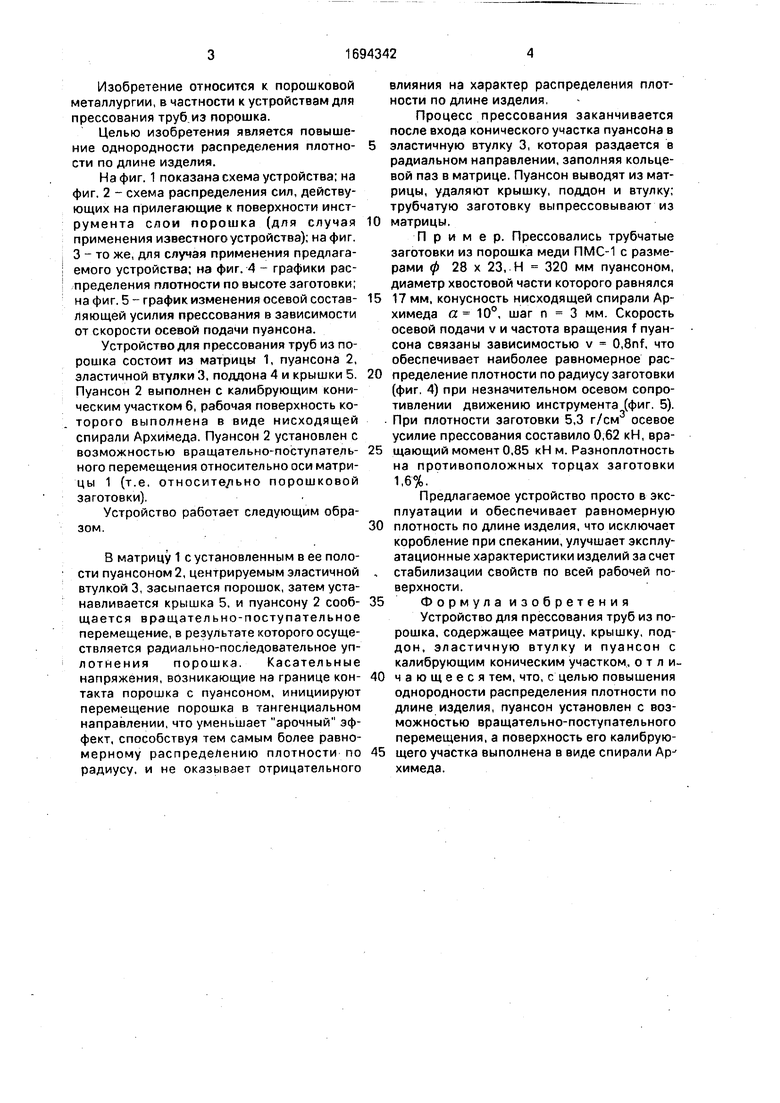

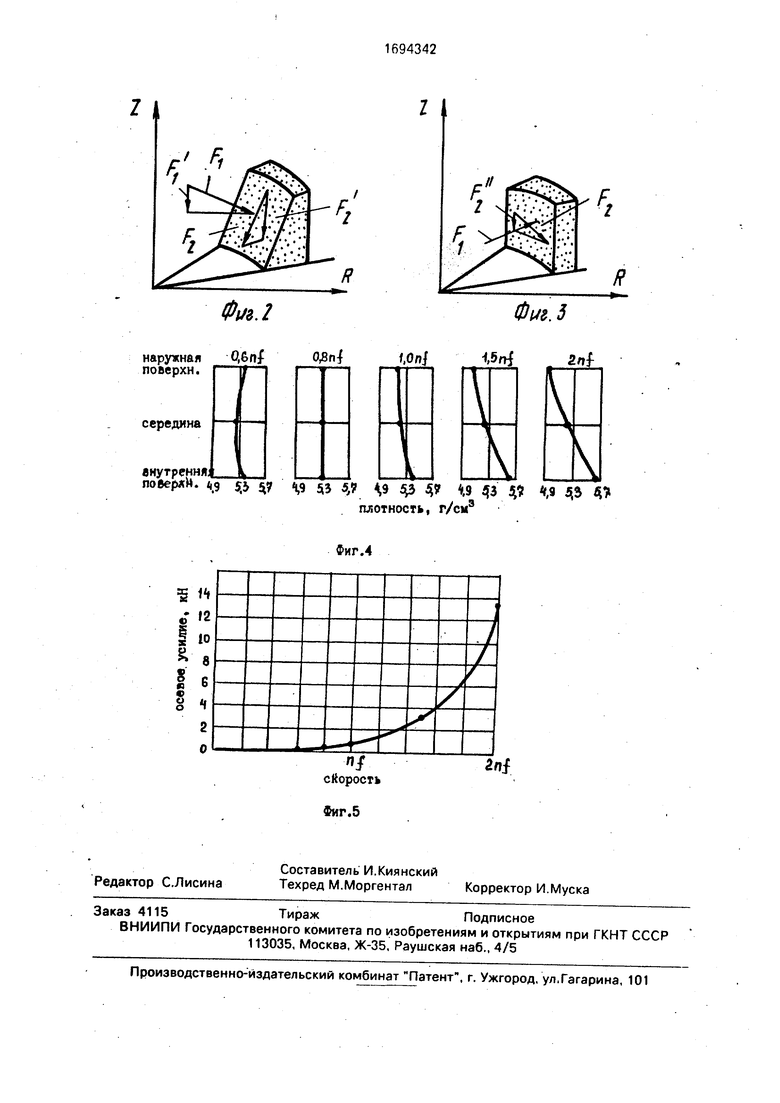

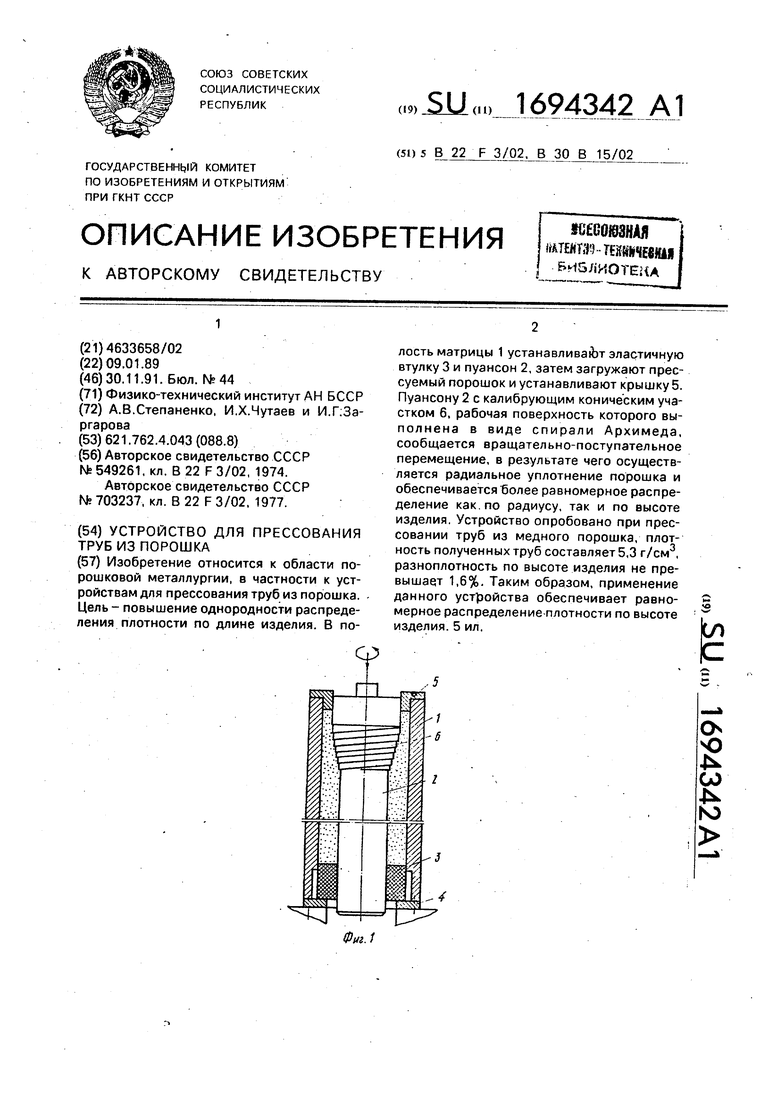

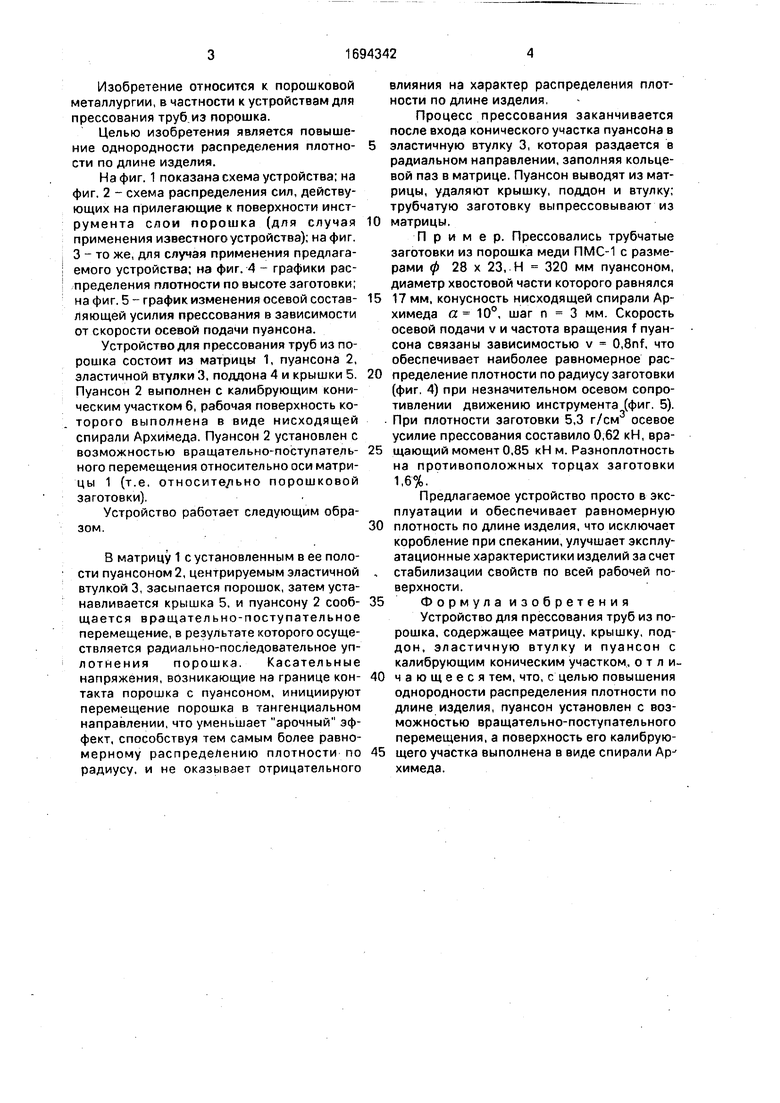

На фиг. 1 показана схема устройства; на фиг. 2 - схема распределения сил, действующих на прилегающие к поверхности инструмента слои порошка (для случая применения известного устройства); на фиг, 3 - то же, для случая применения предлагаемого устройства; на фиг. 4 - графики распределения плотности по высоте заготовки; на фиг. 5 - график изменения осевой составляющей усилия прессования в зависимости от скорости осевой подачи пуансона.

Устройство для прессования труб из порошка состоит из матрицы 1, пуансона 2, эластичной втулки 3, поддона 4 и крышки 5. Пуансон 2 выполнен с калибрующим коническим участком 6. рабочая поверхность которого выполнена в виде нисходящей спирали Архимеда. Пуансон 2 установлен с возможностью вращательно-поступатель- ного перемещения относительно оси матри- цы 1 (т.е. относительно порошковой заготовки),

Устройство работает следующим образом.

В матрицу 1 с установленным в ее полости пуансоном 2, центрируемым эластичной втулкой 3, засыпается порошок, затем устанавливается крышка 5, и пуансону 2 сообщается в ращате л ь но-посту пательное перемещение, в результате которого осуществляется радиально-последовательное уплотнения порошка. Касательные напряжения, возникающие на границе контакта порошка с пуансоном, инициируют перемещение порошка в тангенциальном направлении, что уменьшает арочный эффект, способствуя тем самым более равномерному распределению плотности по радиусу, и не оказывает отрицательного

влияния на характер распределения плотности по длине изделия.

Процесс прессования заканчивается после входа конического участка пуансона в

эластичную втулку 3, которая раздается в радиальном направлении, заполняя кольцевой паз в матрице. Пуансон выводят из матрицы, удаляют крышку, поддон и втулку; трубчатую заготовку выпрессовывают из

матрицы.

Пример. Прессовались трубчатые заготовки из порошка меди ПМС-1 с размерами ф 28 х 23, Н 320 мм пуансоном, диаметр хвостовой части которого равнялся

17 мм, конусность нисходящей спирали Архимеда а 10°, шаг п 3 мм. Скорость осевой подачи v и частота вращения f пуансона связаны зависимостью v 0,8nf, что обеспечивает наиболее равномерное распределение плотности по радиусу заготовки (фиг. 4) при незначительном осевом сопротивлении движению инструмента (фиг. 5). При плотности заготовки 5,3 г/см3 осевое усилие прессования составило 0,62 кН, вращающий момент 0,85 кН м. Разноплотность на противоположных торцах заготовки 1,6%.

Предлагаемое устройство просто в эксплуатации и обеспечивает равномерную

плотность по длине изделия, что исключает коробление при спекании, улучшает эксплуатационные характеристики изделий за счет

стабилизации свойств по всей рабочей поверхности.

Формула изобретения

Устройство для прессования труб из порошка, содержащее матрицу, крышку, поддон, эластичную втулку и пуансон с калибрующим коническим участком, о т л ичающееся тем, что, с целью повышения однородности распределения плотности по длине изделия, пуансон установлен с возможностью вращательно-поступательного перемещения, а поверхность его калибрующего участка выполнена в виде спирали Apj химеда.

z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| СПОСОБ ХОЛОДНОГО ФОРМОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040368C1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| Способ прессования изделий | 1990 |

|

SU1726126A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для прессования труб из порошка. Цель- повышение однородности распределения плотности по длине изделия. В полость матрицы 1 устанавливает эластичную втулку 3 и пуансон 2, затем загружают прессуемый порошок и устанавливают крышку 5. Пуансону 2 с калибрующим коническим участком 6, рабочая поверхность которого выполнена в виде спирали Архимеда, сообщается вращательно-постунательное перемещение, в результате чего осуществляется радиальное уплотнение порошка и обеспечивается более равномерное распределение как по радиусу, так и по высоте изделия. Устройство опробовано при прессовании труб из медного порошка, плотность полученных труб составляет 5,3 г/см3, разноплотность по высоте изделия не превышает 1,6%. Таким образом, применение данного устройства обеспечивает равномерное распределение-плотности по высоте изделия.5 ил. w Ё Os О fcb СА 4. Ю

Фт.2

наружная 0,6nfОМf,0nЈ 3nf

поверхн.

середина

янутрвннй -. ..

поверлЙ. (,9 5Ь у ц 5з 5,7 9 3 4 W З ф ,в А А

плотность, г/смэ

В 1

| I

I 8

Фм.З

| Способ изготовления трубчатых изделий из металлических порошков | 1967 |

|

SU549261A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1989-01-08—Подача