Изобретение относится к машиностроению, в частности к устройствам для контактной точечной сварки, и может найти применение для сварки в труднодоступных местах.

Цель изобретения - упрощение конструкции и снижение металлоемкости.

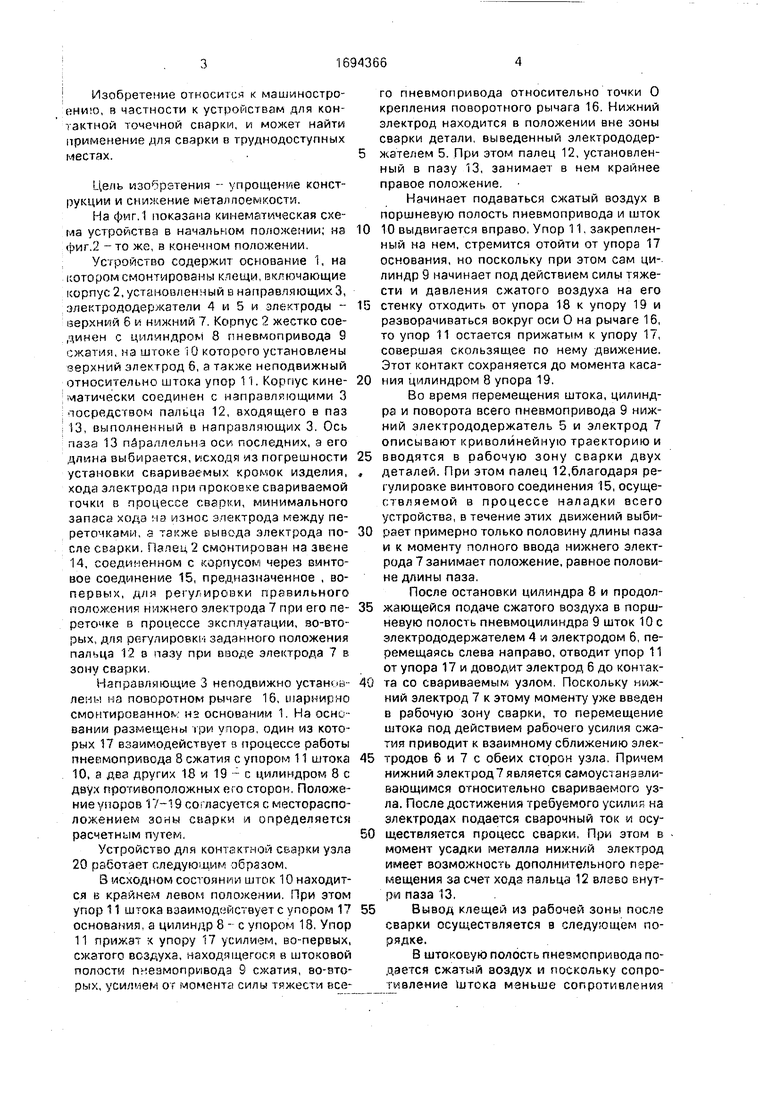

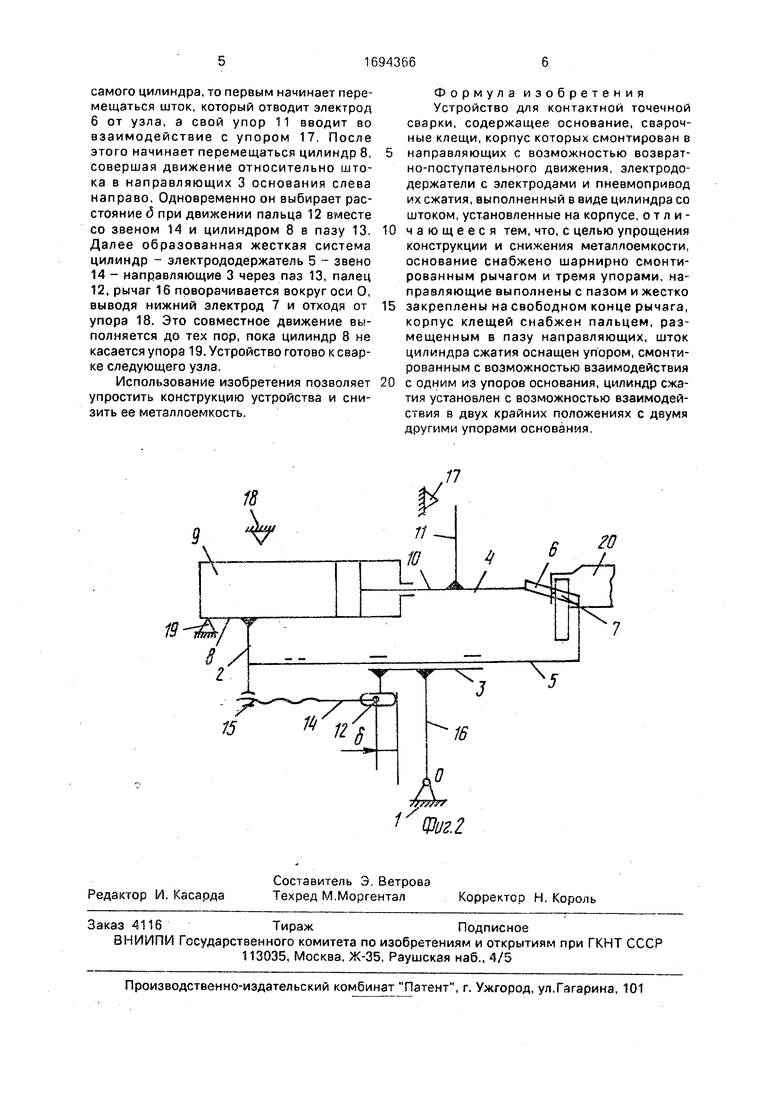

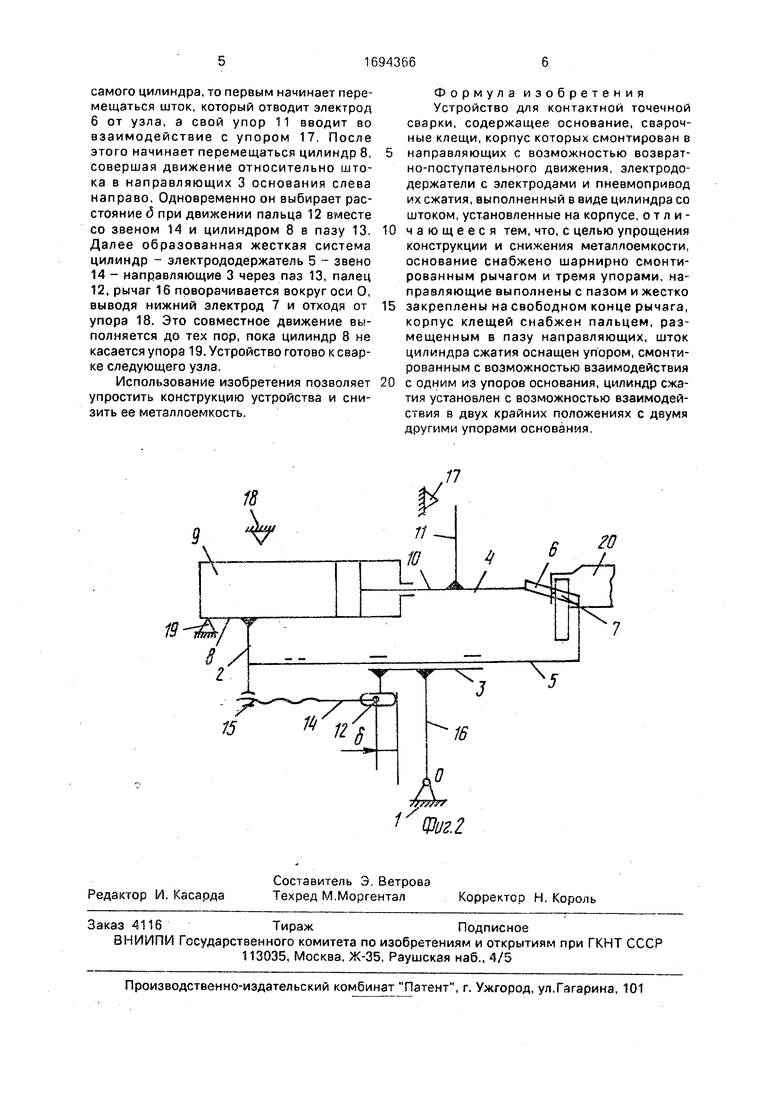

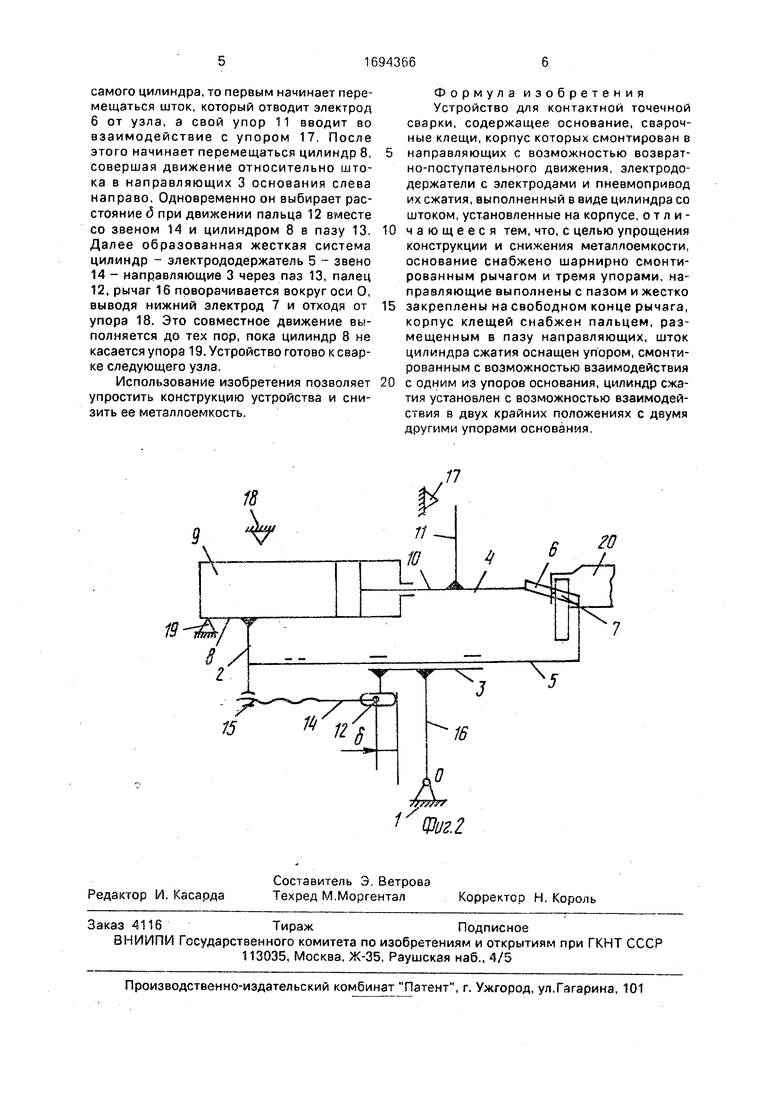

На фмг.1 показана кинематическая схема устройства в начальном положении; на фиг.2 -то же, в конечном положении.

Устройство содержит основание 1, на котором смонтированы клещи, включающие корпус 2, установленный в направляющих 3, электрододержатели 4 и 5 и электроды - верхний 6 и нижний 7. Корпус 2 жестко соединен с. цилиндром 8 пневмопривода 9 сжатия, на штоке 10 которого установлены верхний электрод 6, а также неподвижный относительно штока упор 11. Корпус кинематически соединен с направляющими 3 посредством пальца 12, входящего в паз

13,выполненный в направляющих 3. Ось паза 13 параллельна оси последних, а его длина выбирается, исходя из погрешности установки свариваемых кромок изделия, хода электрода при проковке свариваемой точки в процессе свэрки, минимального запаса хода на износ электрода между переточками, а также вывода электрода после сварки. Палец 2 смонтирован на звене

14,соединенном с корпусом через винтовое соединение 15, предназначенное , во- первых, для регулировки правильного положения нижнего электрода 7 при его переточке в процессе эксплуатации, во-вторых, для регулировки заданного положения пальца 12 а пазу при вводе электрода 7 в зону сварки.

Направляющие 3 неподвижно установлены на поворотном рычаге 16, шарнирно смонтированное нэ основании 1. На основании размещены три упора, один из которых 17 взаимодействует в процессе работы пневмопривода 8 сжатия с упором 11 штока 10, а два других 18 и 19 - с цилиндром 8 с двух противоположных его сторон. Положение упоров 17-19 согласуется с месторасположением зоны сварки и определяется расчетным путем.

Устройство для контактной сварки узла 20 работает следующим образом,

В исходном состоянии шток 10 находится в крайнем левом положении. При этом упор 11 штока взаимодействует с упором 17 основания, а цилиндр 8 - с упором 18. Упор 11 прижат к упору 17 усилием, во-первых, сжатого воздуха, находящегося в штоковой полости пневмопривода 9 сжатия, во-вторых, усилием от момента силы тяжести всего пневмопривода относительно точки О крепления поворотного рычага 16. Нижний электрод находится в положении вне зоны сварки детали, выведенный электрододержателем 5. При этом палец 12, установленный в пазу 13, занимает в нем крайнее правое положение.

Начинает подаваться сжатый воздух в поршневую полость пневмопривода и шток

10 выдвигается вправо. Упор 11, закрепленный на нем, стремится отойти от упора 17 основания, но поскольку при этом сам ци-. линдр 9 начинает под действием силы тяжести и давления сжатого воздуха на его

стенку отходить от упора 18 к упору 19 и разворачиваться вокруг оси О на рычаге 16, то упор 11 остается прижатым к упору 17, совершая скользящее по нему движение. Этот контакт сохраняется до момента касания цилиндром 8 упора 19.

Во время перемещения штока, цилиндра и поворота всего пневмопривода 9 нижний электрододержатель 5 и электрод 7 описывают криволинейную траекторию и

вводятся в рабочую зону сварки двух

деталей. При этом палец 12,благодаря регулировке винтового соединения 15, осуществляемой в процессе наладки всего устройства, в течение этих движений выбирает примерно только половину длины паза и к моменту полного ввода нижнего электрода 7 занимает положение, равное половине длины паза.

После остановки цилиндра 8 и продолжающейся подаче сжатого воздуха в поршневую полость пневмоцилиндра 9 шток 10 с электрододержателем 4 и электродом 6, перемещаясь слева направо, отводит упор 11 от упора 17 и доводит электрод 6 до контакта со свариваемым узлом. Поскольку нижний электрод 7 к этому моменту уже введен в рабочую зону сварки, то перемещение штока под действием рабочего усилия сжатия приводит к взаимному сближению электродов 6 и 7 с обеих сторон узла. Причем нижний электрод 7 является самоуста нэ вливающимся относительно свариваемого узла. После достижения требуемого усилия на электродах подается сварочный ток и осуществляется процесс сварки. При этом в момент усадки металла нижний электрод имеет возможность дополнительного перемещения за счет хода пальца 12 влево внутри паза 13,

Вывод клещей из рабочей зоны после сварки осуществляется в следующем порядке.

В штоковую полость пневмопривода подается сжатый воздух и поскольку сопротивление штока меньше сопротивления

самого цилиндра, то первым начинает перемещаться шток, который отводит электрод 6 от узла, а свой упор 11 вводит во взаимодействие с упором 17. После этого начинает перемещаться цилиндр 8, совершая движение относительно штока в направляющих 3 основания слева направо. Одновременно он выбирает расстояние б при движении пальца 12 вместе со звеном 14 и цилиндром 8 в пазу 13. Далее образованная жесткая система цилиндр - электрододержатель 5 - звено 14 - направляющие 3 через паз 13, палец 12, рычаг 16 поворачивается вокруг оси О, выводя нижний электрод 7 и отходя от упора 18. Это совместное движение выполняется до тех пор, пока цилиндр 8 не касается упора 19. Устройство готово к сварке следующего узла.

Использование изобретения позволяет упростить конструкцию устройства и снизить ее металлоемкость.

Формула изобретения Устройство для контактной точечной сварки, содержащее основание, сварочные клещи, корпус которых смонтирован в направляющих с возможностью возвратно-поступательного движения, электродо- держатели с электродами и пневмопривод их сжатия, выполненный в виде цилиндра со штоком, установленные на корпусе, отличающееся тем, что, с целью упрощения конструкции и снижения металлоемкости, основание снабжено шарнирно смонтированным рычагом и тремя упорами, направляющие выполнены с пазом и жестко закреплены на свободном конце рычага, корпус клещей снабжен пальцем, размещенным в пазу направляющих, шток цилиндра сжатия оснащен упором, смонтированным с возможностью взаимодействия с одним из упоров основания, цилиндр сжатия установлен с возможностью взаимодействия в двух крайних положениях с двумя другими упорами основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочные клещи для контактной точечной сварки | 1985 |

|

SU1291333A1 |

| КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИЕр, р,-ч f^,,.-, .^ ,f*^i—4-*4».''i\,,-OJ-i ,-л '••; ;1А1ЕНТНО^ГЕА;{::г:П"Л-^: | 1971 |

|

SU307868A1 |

| Устройство для контактной точечной сварки | 1985 |

|

SU1260141A1 |

| Пистолет для контактной точечной сварки | 1979 |

|

SU863245A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2066608C1 |

| Клещи для контактной точечной сварки | 1986 |

|

SU1386406A1 |

| Клещи для контактной точечной сварки | 1987 |

|

SU1473928A1 |

| Клещи для контактной точечной сварки | 1991 |

|

SU1787091A3 |

| Линия для сборки и сварки изделий коробчатого сечения | 1988 |

|

SU1685655A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

Изобретение относится к машиностроению, в частности к устройствам для контактной точечной сварки, и может найти применение для сварки в труднодоступных местах. Цель изобретения - упрощение конструкции и снижение металлоемкости, Корпус 2 сварочных клещей устройства снабжен пальцем 12, размещенным в пазу 13 направляющих 3. Направляющие 3 жестко закреплены на рычаге 16, шарнирно смонтированном на основании 1. Основание 1 снабжено тремя упорами 17, 18 и 19. Упор 17 взаимодействует со штоком 10. Упоры 18 и 19 взаимодействуют в двух крайних положениях с цилиндром 8. Во время перемещения штока 10 и цилиндра 8 при подаче аоэдуха в поршневую полость и поворота всего пневмопривода 9 вокруг точки О электрод 7 описывает криволинейную траекторию и вводится в рабочую зону сварки. 2 ил. (/ с о 2 СО о о

| Устройство для контактной точечной сварки | 1985 |

|

SU1260141A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-11-30—Публикация

1989-07-10—Подача