Изобретение относится к сборочному производству и может быть использовано в автоматических линиях по ремонту конвейерных роликов.

Цель изобретения - расширение технологических возможностей за счет осуществ- леиия данным устройством операции разборки и возможности автоматизации прессов разборки и сборки.

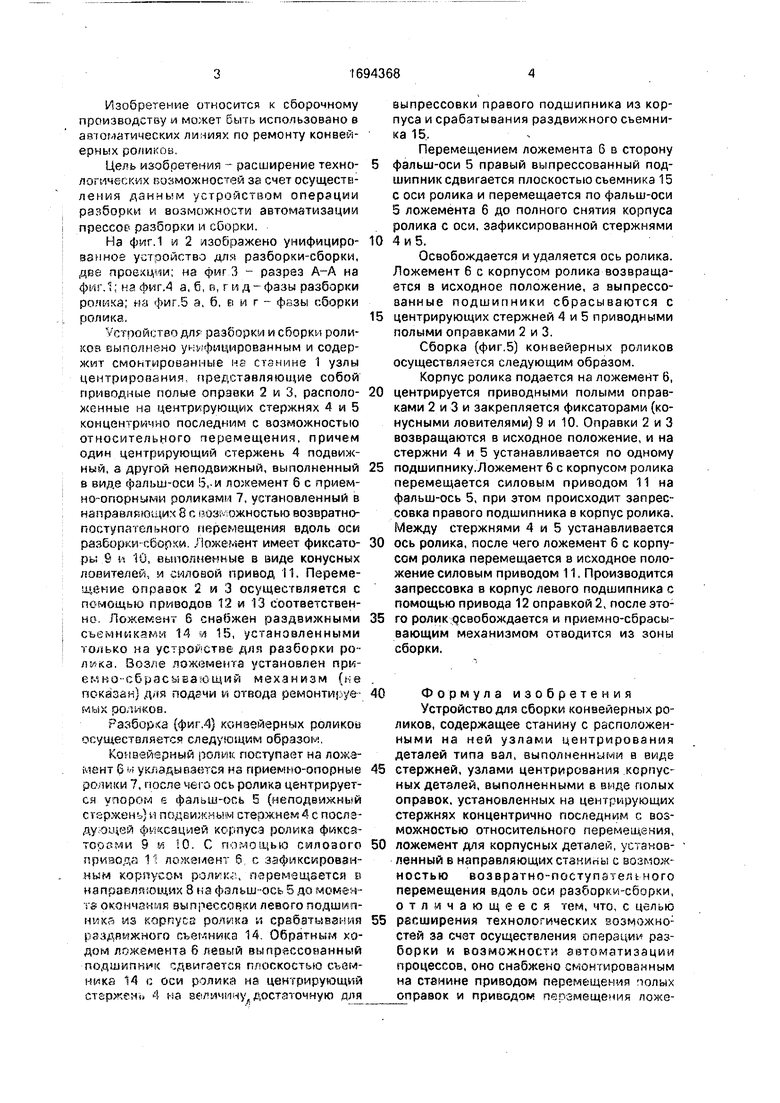

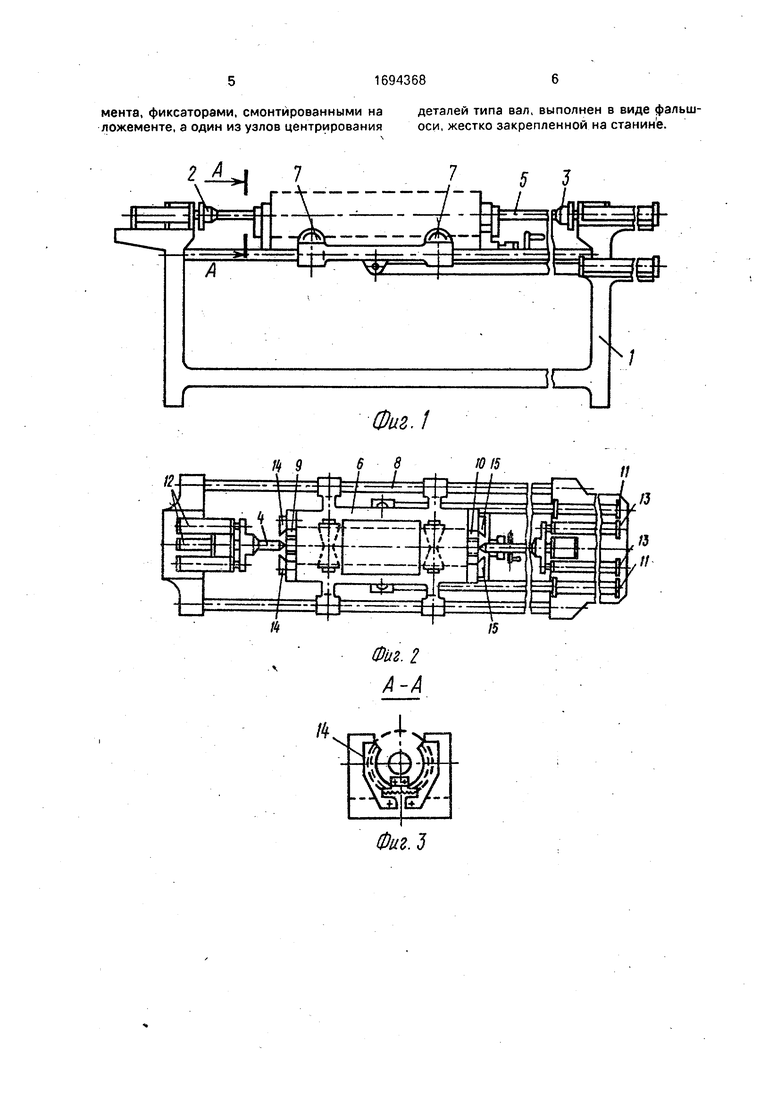

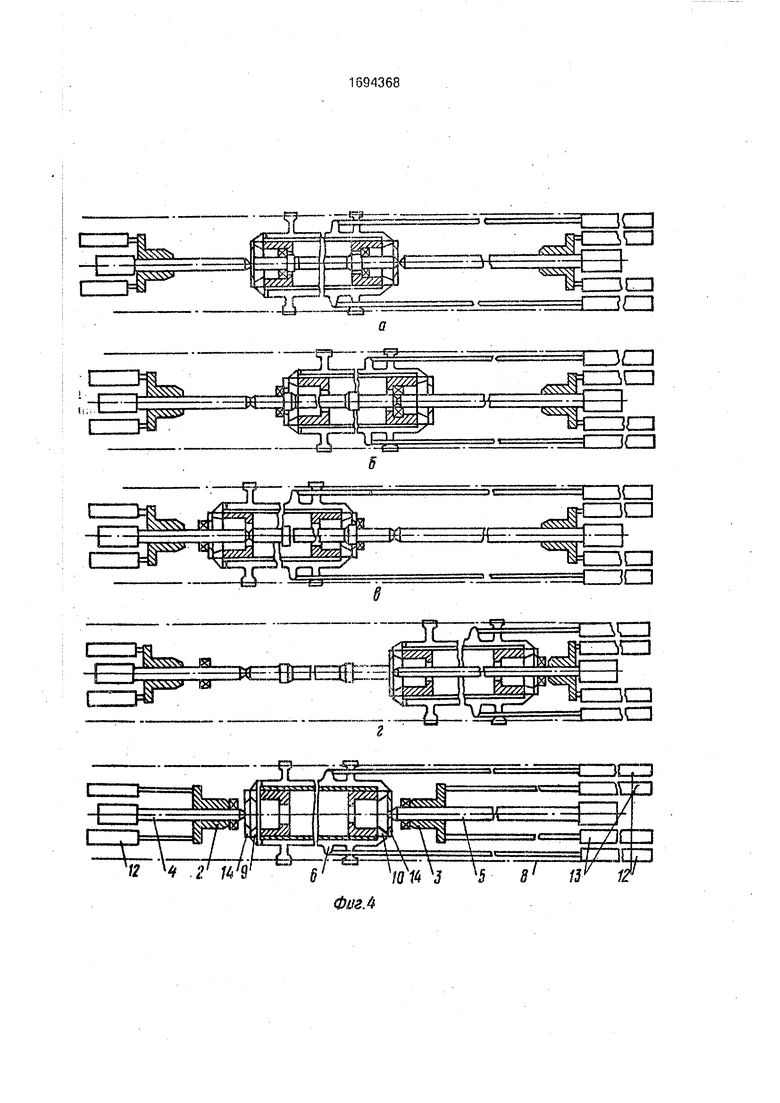

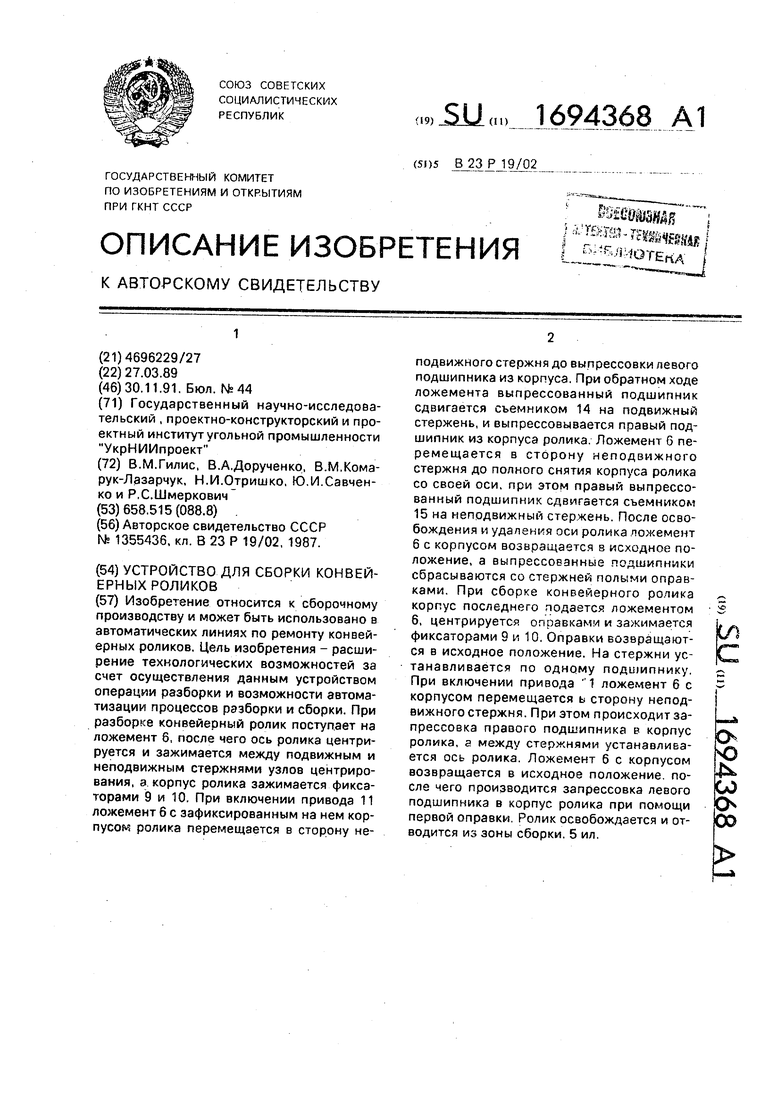

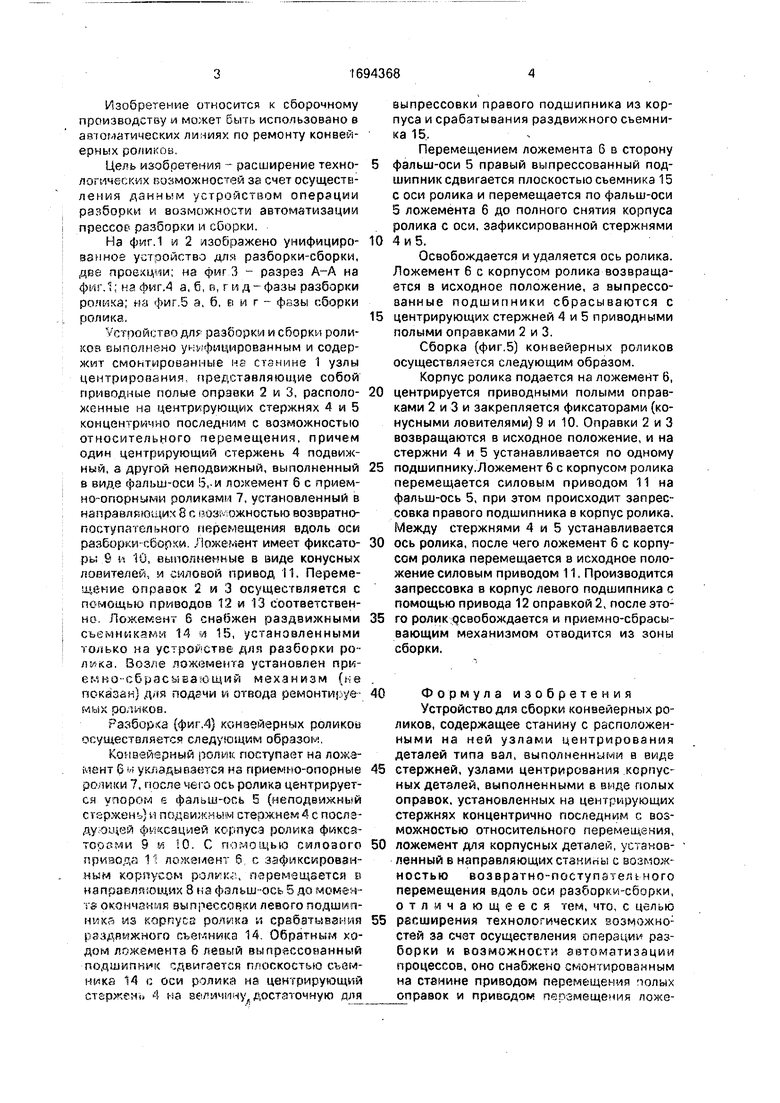

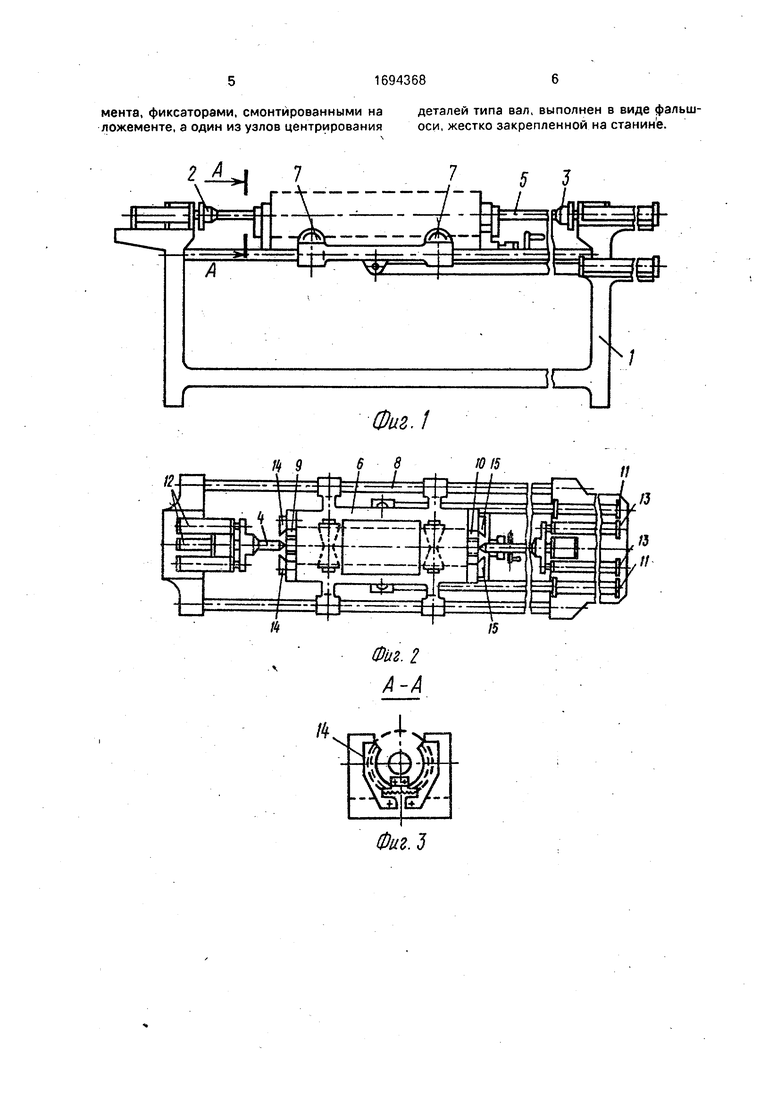

На фиг.1 и 2 изображено унифицированное устройство для разборки-сборки, две проекции; на фиг 3 - разрез А-А на фиг. 1; на фиг.4 а, б, в, г и д - фазы разборки ролика; на фиг.5 а, б, в и г - фазы сборки ролика.

Устройство для разборки и сборки роликов выполнено унифицированным и содержит смонтированные на станине 1 узлы центрирования, представляющие собой приводные полые оправки 2 и 3, расположенные на центрирующих стержнях 4 и 5 концентрично последним с возможностью относительного перемещения, причем один центрирующий стержень 4 подвижный, з другой неподвижный, выполненный в виде фальш-оси 5,-и ложемент 6 с прием- но-опорными роликами 7, установленный в направляющих 8 с возможностью возвратно- поступательного перемещения вдоль оси разборки-сборки Ложемент имеет фиксаторы 9 и 10, выполненные в виде конусных ловителей, и силовой привод 11. Перемещение оправок 2 и 3 осуществляется с помощью приводов 12 и 13 соответственно. Ложемент 6 снабжен раздвижными съемниками 14 и 15, установленными только на устройстве для разборки ро- лглка. Возле ложемента установлен при- емно-сбрасывающий механизм (не показан) для подачи и отвода ремонтируемых роликов.

Разборка (фиг.4) конвейерных роликоа осуществляется следующим образом,

Конвейерный ролик поступает на ложемент 6 м укладываемся на приемно-опорные ролики 7, после чего ось ролика центрируется упором е фальш-ось 5 (неподвижный стержень) и подвижным стержнем 4 с последующей фиксацией корпуса ролика фиксаторами 9 и 10, С помощью силового привода 11 ложэмент 6, с зафиксированным корпусом ролика, перемещается в направляющих 8 на фальш-ось 5 до момента окончания выпрессовки левого подшипника из корпуса ролика и срабатывания раздвижного съемника 14. Обратным ходом ложемента 6 левый выпрессованный подшипник сдвигается ппоскостью съемника 14 с оси ролика на центрирующий стержень 4 на величину достаточную для

выпрессовки правого подшипника из корпуса и срабатывания раздвижного съемника 15.

Перемещением ложемента 6 в сторону

фальш-оси 5 правый выпрессованный подшипник сдвигается плоскостью съемника 15 с оси ролика и перемещается по фальш-оси 5 ложемента 6 до полного снятия корпуса ролика с оси, зафиксированной стержнями

4 и 5.

Освобождается и удаляется ось ролика. Ложемент 6 с корпусом ролика возвращается в исходное положение, а выпрессо- ванные подшипники сбрасываются с

центрирующих стержней 4 и 5 приводными полыми оправками 2 и 3.

Сборка (фиг.5) конвейерных роликов осуществляется следующим образом.

Корпус ролика подается на ложемент 6,

центрируется приводными полыми оправками 2 и 3 и закрепляется фиксаторами (конусными ловителями) 9 и 10. Оправки 2 и 3 возвращаются в исходное положение, и на стержни 4 и 5 устанавливается по одному

подшипнику.Ложемент 6 с корпусом ролика перемещается силовым приводом 11 на фальш-ось 5, при этом происходит запрессовка правого подшипника в корпус ролика. Между стержнями 4 и 5 устанавливается

ось ролика, после чего ложемент 6 с корпусом ролика перемещается в исходное положение силовым приводом 11. Производится запрессовка в корпус левого подшипника с помощью привода 12 оправкой 2, после этого ролик дсвобождается и приемно-сбрасы- вающим механизмом отводится из зоны сборки.

Формула изобретения

Устройство для сборки конвейерных роликов, содержащее станину с расположенными на ней узлами центрирования деталей типа вал, выполненными в виде

стержней, узлами центрирования корпусных деталей, выполненными в виде полых оправок, установленных на центрирующих стержнях концентрично последним с возможностью относительного перемещения,

ложемент для корпусных деталей, установленный в направляющих станины с возможностью возвратно-поступательного перемещения вдоль оси разборки-сборки, отличающееся тем, что, с целью

расширения технологических возможно: стей за счет осуществления операции разборки и возможности автоматизации процессов, оно снабжено смонтированным на станине приводом перемещения полых оправок и приводом перзмещения ложе516943686

мента, фиксаторами, смонтированными на деталей типа вал, выполнен в виде фальш- ложементе, а один из узлов центрирования оси, жестко закрепленной на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для запрессовки тонкостенной металлической детали в корпусную деталь | 1983 |

|

SU1136925A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для сборки резервуаров | 1990 |

|

SU1729729A2 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Стенд для сборки деталей запрессовкой | 1988 |

|

SU1509214A1 |

| Линия для разборки и сборки | 1981 |

|

SU998079A1 |

| Устройство для сборки | 1987 |

|

SU1504052A1 |

Изобретение относится к сборочному производству и может быть использовано в автоматических линиях по ремонту конвейерных роликов. Цель изобретения - расширение технологических возможностей за счет осуществления данным устройством операции разборки и возможности автоматизации процессов разборки и сборки. При разборке конвейерный ролик поступает на ложемент 6, после чего ось ролика центрируется и зажимается между подвижным и неподвижным стержнями узлов центрирования, а корпус ролика зажимается фиксаторами 9 и 10. При включении привода 11 ложемент 6 с зафиксированным на нем корпусом ролика перемещается в сторону неподвижного стержня до выпрессовки левого подшипника из корпуса. При обратном ходе ложемента выпрессованный подшипник сдвигается съемником 14 на подвижный стержень, и выпрессовывается правый подшипник из корпуса ролика. Ложемент 6 перемещается в сторону неподвижного стержня до полного снятия корпуса ролика со своей оси, при этом правый выпрессованный подшипник сдвигается съемником 15 на неподвижный стержень. После освобождения и удаления оси ролика пожемент 6 с корпусом возвращается в исходное положение, а выпрессоеэнные подшипники сбрасываются со стержней полыми оправками. При сборке конвейерного ролика корпус последнего подается ложементом 6, центрируется оправками и зажимается фиксаторами 9 и 10. Оправки возвращаются в исходное положение. На стержни устанавливается по одному подшипнику. При включении привода 1 ложемент 6 с корпусом перемещается ь сторону неподвижного стержня. При этом происходит запрессовка правого подшипника в корпус ролика, г между стержнями устанавливается ось ролика. Ложемент 6 с корпусом возвращается в исходное положение, после чего производится запрессовка левого подшипника в корпус ролика при помощи первой оправки. Ролик освобождается и отводится из зоны сборки. 5 ил. tO О о 4 СА О 00

Jit 9

7

5

Фив.1

6 8

Ю/5

//

Фиг. 2 А-А

Фиг.З

ot:-j

CDC

fea.j

ae

I)I

r---vj S.

6/w ,f гл

JSL

TST

8

a

k

89Cb69l

122496

W 8 5 J,

/ / /

,tf Я

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-27—Подача