Изобретение относится к электротехнике, в частности к электронагревательным устройствам, и может быть использовано при механической обработке труднообрабатываемых материалов в авиационной, химической и инструментальной отраслях промышленности.

Цель изобретения - повышение производительности.

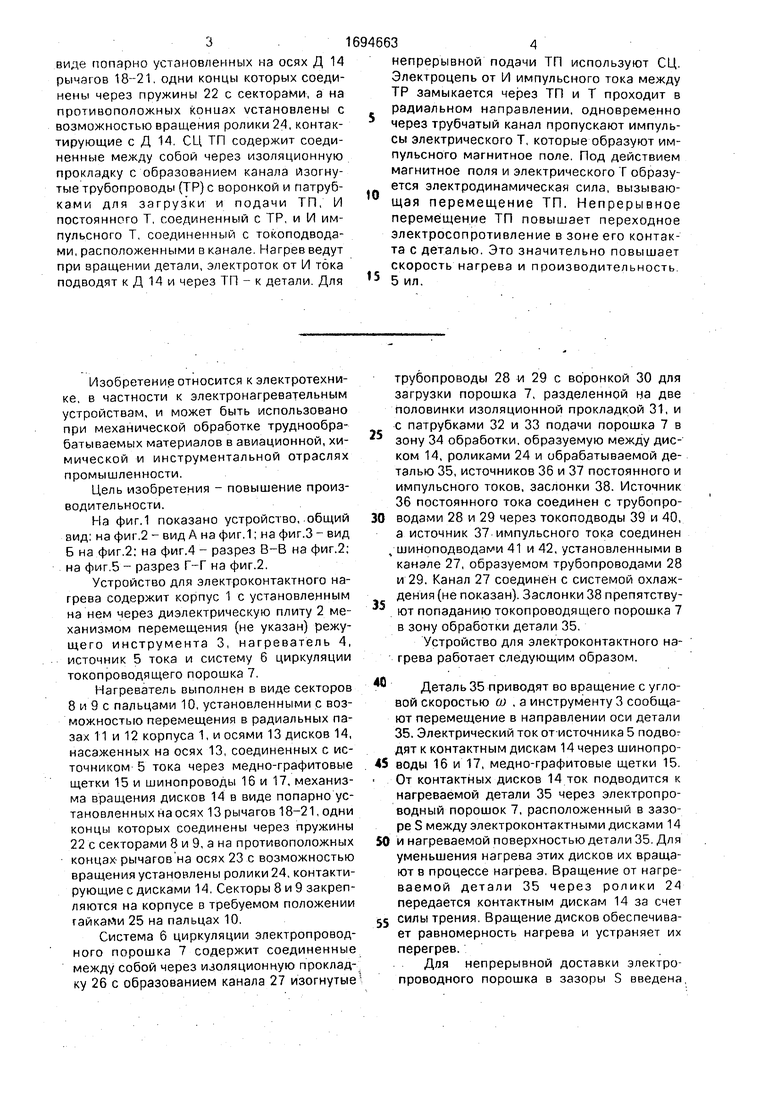

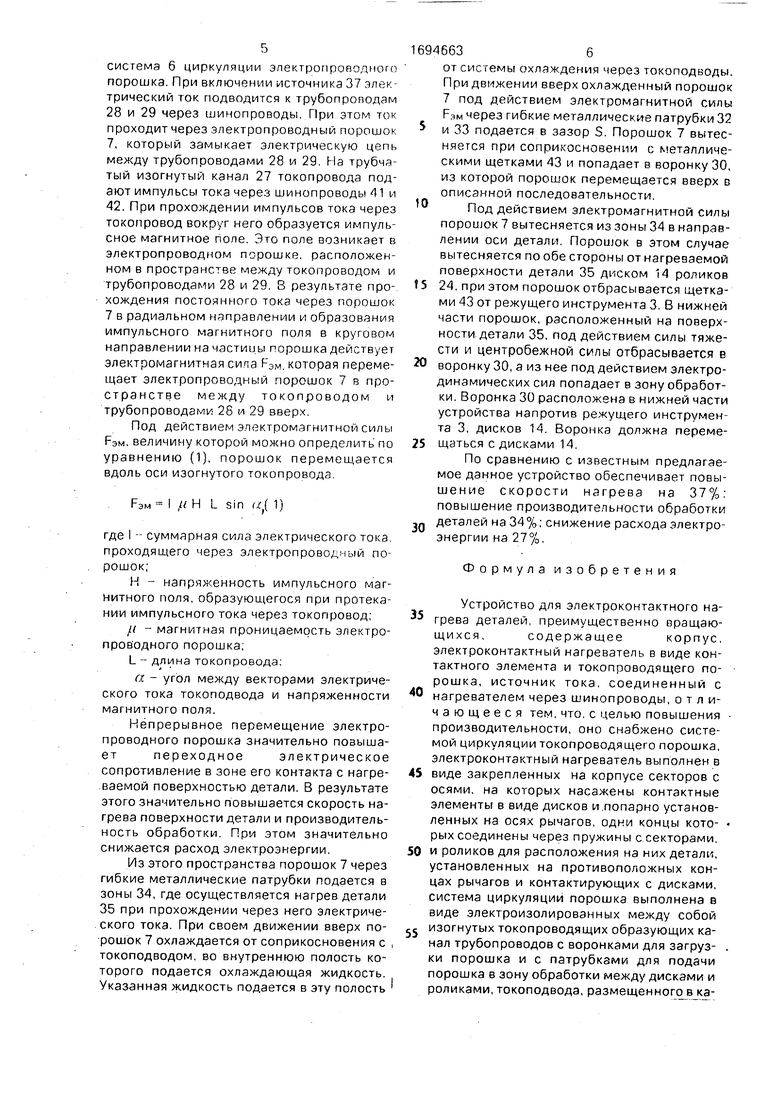

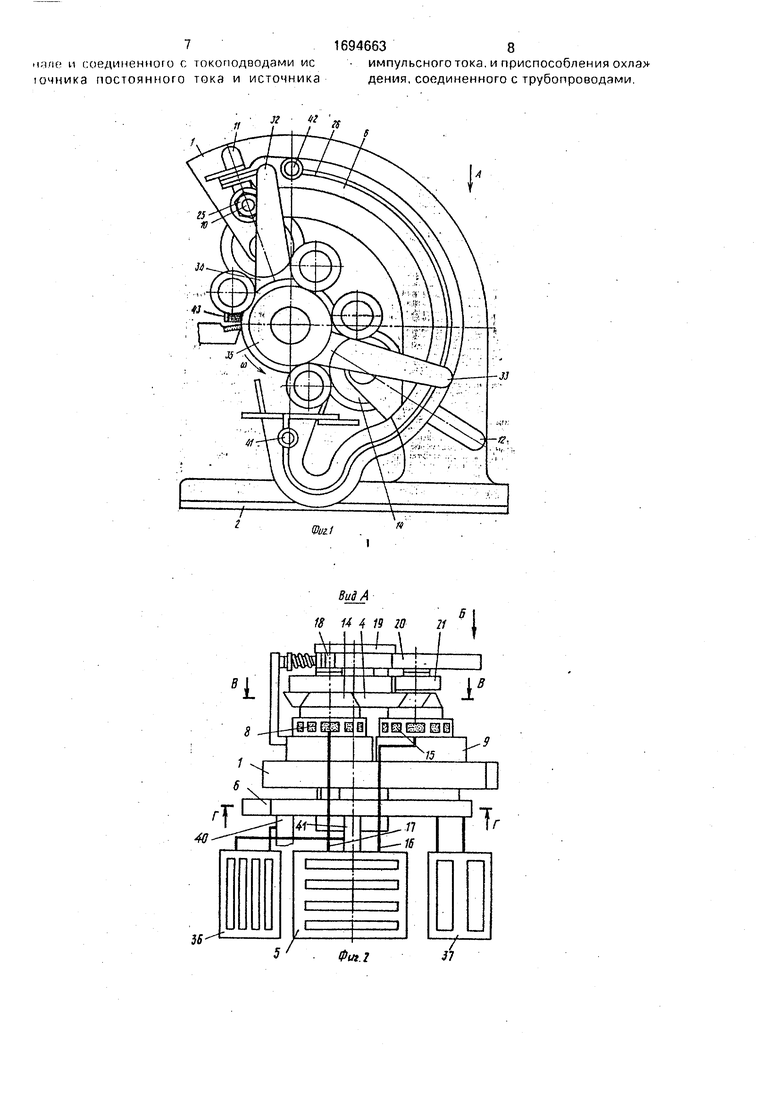

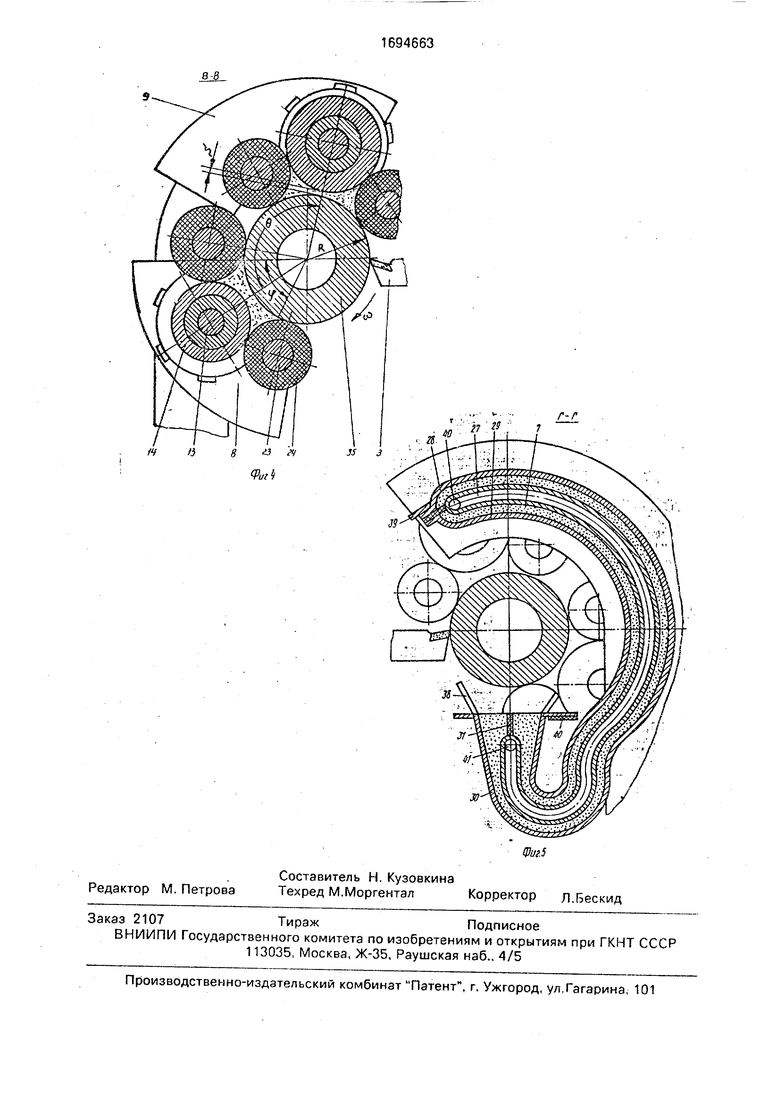

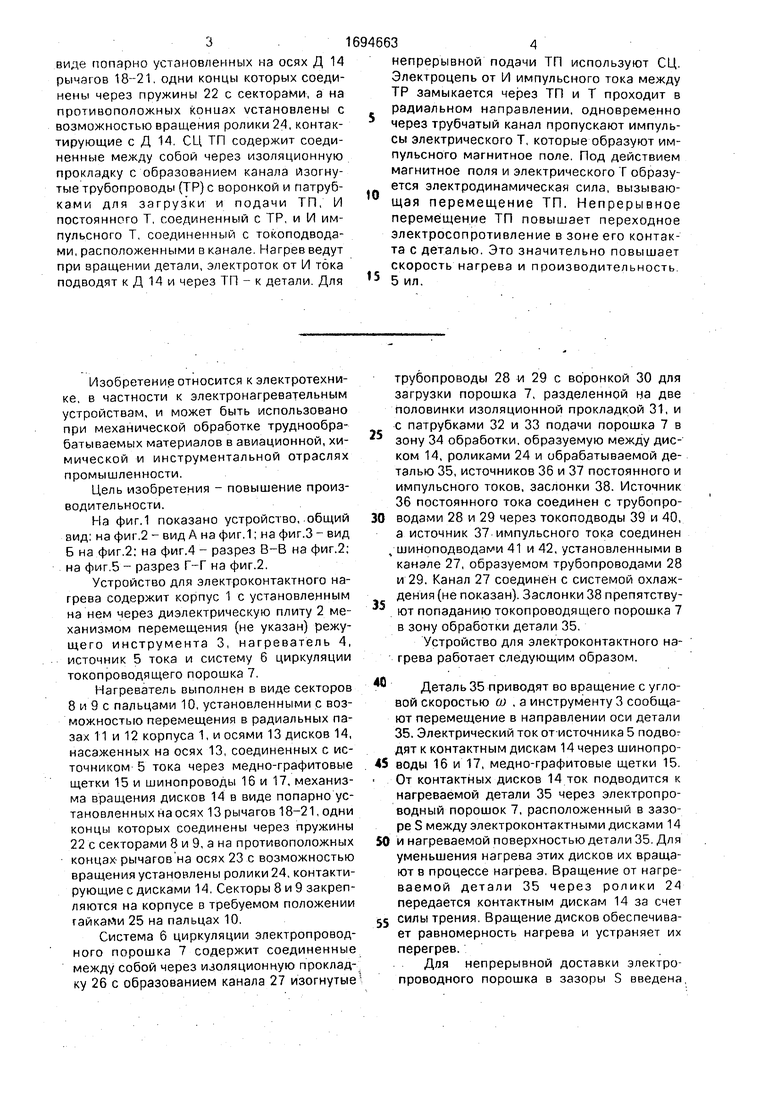

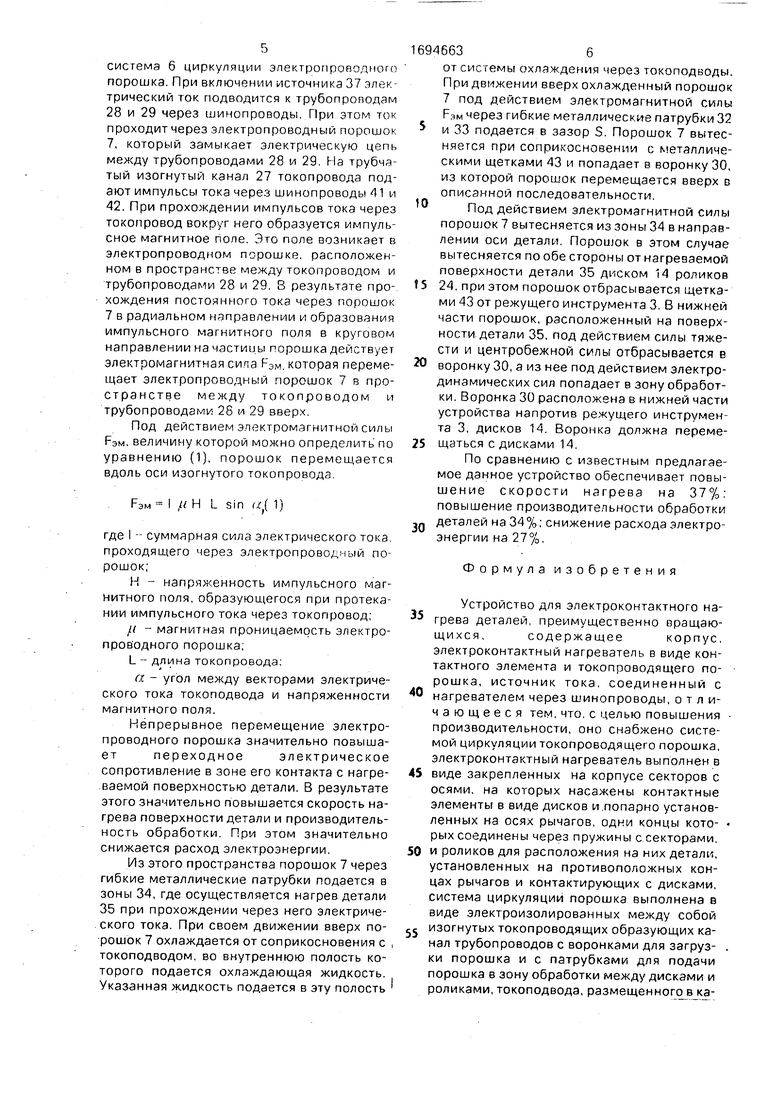

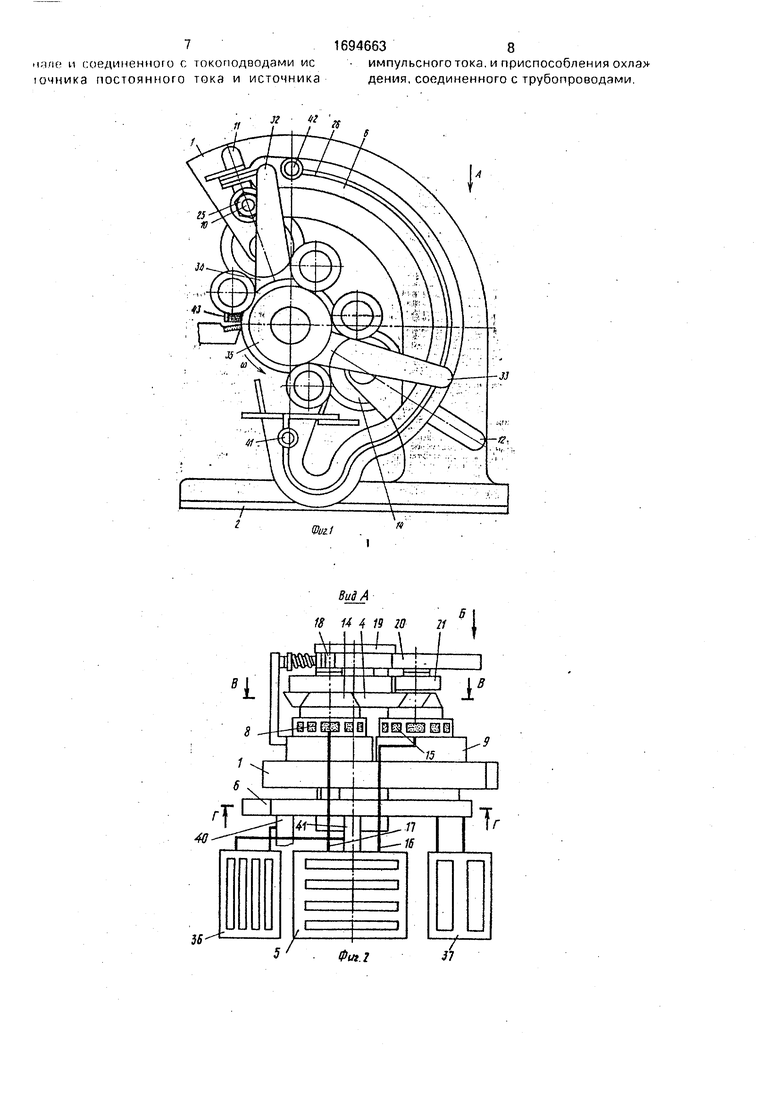

На фиг.1 показано устройство, общий вид: на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - разрез В-В на фиг.2; на фиг 5 - разрез Г-Г на фиг.2.

Устройство для электроконтактного нагрева содержит корпус 1 с установленным на нем через диэлектрическую плиту 2 механизмом перемещения (не указан) режущего инструмента 3, нагреватель 4, источник 5 тока и систему 6 циркуляции токопроводящего порошка 7.

Нагреватель выполнен в виде секторов 8 и Э с пальцами 10, установленными с возможностью перемещения в радиальных пазах 11 и 12 корпуса 1, и осями 13 дисков 14, насаженных на осях 13, соединенных с источником 5 тока через медно-графитовые щетки 15 и шинопроводы 16 и 17, механизма вращения дисков 14 в виде попарно установленных на осях 13 рычагов 18-21,одни концы которых соединены через пружины 22 с секторами 8 и 9, а на противоположных концах рычагов на осях 23 с возможностью вращения установлены ролики 24, контактирующие с дисками 14. Секторы 8 и 9 закрепляются на корпусе в требуемом положении гайками 25 на пальцах 10.

Система 6 циркуляции электропроводного порошка 7 содержит соединенные между собой через изоляционную прокладку 26 с образованием канала 27 изогнутые

5

5

трубопроводы 28 и 29 с воронкой 30 для загрузки порошка 7, разделенной на две половинки изоляционной прокладкой 31, и с патрубками 32 и 33 подачи порошка 7 в зону 34 обработки, образуемую между диском 14, роликами 24 и обрабатываемой деталью 35, источников 36 и 37 постоянного и импульсного токов, заслонки 38. Источник 36 постоянного тока соединен с трубопро- 0 водами 28 и 29 через токоподводы 39 и 40, а источник 37 импульсного тока соединен t шиноподводами 41 и 42, установленными в канале 27, образуемом трубопроводами 28 и 29. Канал 27 соединен с системой охлаждения (не показан). Заслонки 38 препятствуют попаданию токопроводящего порошка 7 в зону обработки детали 35.

Устройство для электроконтактного нагрева работает следующим образом.

Деталь 35 приводят во вращение с угловой скоростью (а . а инструменту 3 сообщают перемещение в направлении оси детали 35. Электрический ток от источника 5 подводят к контактным дискам 14 через шинопро5 воды 16 и 17, медно-графитовые щетки 15 От контактных дисков 14 ток подводится к нагреваемой детали 35 через электропроводный порошок 7, расположенный в зазоре S между электроконтактными дисками 14

50 и нагреваемой поверхностью детали 35 Для уменьшения нагрева этих дисков их вращают в процессе нагрева. Вращение от нагреваемой детали 35 через ролики 24 передается контактным дискам 14 за счет

се силы трения Вращение дисков обеспечивает равномерность нагрева и устраняет их перегрев.

Для непрерывной доставки электропроводного порошка в зазоры S введена

5

система 6 циркуляции электропроводного порошка. При включении источника 37 электрический ток подводится к трубопроводам 28 и 29 через шинопроводы. При этом ток проходитчерез электропроводный порошок 7, который замыкает электрическую цепь между трубопроводами 28 и 29. Из трубчатый изогнутый канал 27 токопровода подают импульсы тока через шинопроводы 41 и 42. При прохождении импульсов тока через токопровод вокруг него образуется импульсное магнитное поле. Это поле возникает в электропроводном порошке, расположенном в пространстве между токопроводом и трубопроводами 28 и 29. В результате прохождения постоянного тока через порошок 7 в радиальном направлении и образования импульсного магнитного поля в круговом направлении на частииы порошка действует электромагнитная сипа РЭМ, которая перемещает электропроводный порошок 7 в пространстве между токопроводом и трубопроводами 28 и 29 вверх.

Под действием электромагнитной силы РЭМ. величину которой можно определить по уравнению (1), порошок перемещается вдоль оси изогнутого токопровода

Рэм I ,u H L sin (/(( 1)

где I -- суммарная сила электрического тока проходящего через электропроводный порошок;

Н - напряженность импульсного магнитного поля, образующегося при протекании импульсного тока через токопровод;

// - магнитная проницаемость электропроводного порошка;

L - длина токопровода; а - угол между векторами электрического тока токоподвода и напряженности магнитного поля.

Непрерывное перемещение электропроводного порошка значительно повышает переходное электрическое сопротивление в зоне его контакта с нагреваемой поверхностью детали. В результате этого значительно повышается скорость нагрева поверхности детали и производительность обработки. При этом значительно снижается расход электроэнергии.

Из этого пространства порошок 7 через гибкие металлические патрубки подается в зоны 34, где осуществляется нагрев детали 35 при прохождении через него электрического тока. При своем движении вверх порошок 7 охлаждается от соприкосновения с токоподводом. во внутреннюю полость которого подается охлаждающая жидкость. Указанная жидкость подается в эту полость

6946636

от системы охлаждения через токоподводы. При движении вверх охлажденный порошок 7 под действием электромагнитной силы Рэм через гибкие металлические патрубки 32

5 и 33 подается в зазор S. Порошок 7 вытесняется при соприкосновении с металлическими щетками 43 и попадает в воронку 30, из которой порошок перемещается вверх в описанной последовательности.

действием электромагнитной силы

порошок 7 вытесняется из зоны 34 в направлении оси детали. Порошок в этом случае вытесняется по обе стороны от нагреваемой поверхности детали 35 диском 14 роликов

5 24, при этом порошок отбрасывается щетками 43 от режущего инструмента 3. В нижней части порошок, расположенный на поверхности детали 35, под действием силы тяжести и центробежной силы отбрасывается в

0 воронку 30, а из нее под действием электродинамических сил попадает в зону обработки. Воронка 30 расположена в нижней части устройства напротив режущего инструмента 3, дисков 14. Воронка должна переме5 щаться с дисками 14.

По сравнению с известным предлагаемое данное устройство обеспечивает повышение скорости нагрева на 37%; повышение производительности обработки

,п деталей на 34%; снижение расхода электроэнергии на 27%.

Формула изобретения

Устройство для электроконтактного на

грева деталей, преимущественно вращающихся,содержащеекорпус, электроконтактный нагреватель в виде контактного элемента и токопроводящего порошка, источник тока, соединенный с нагревателем через шинопроводы, отличающееся тем, что, с целью повышения производительности, оно снабжено системой циркуляции токопроводящего порошка, электроконтактный нагреватель выполнен в

виде закрепленных на корпусе секторов с осями, на которых насажены контактные элементы в виде дисков и попарно установленных на осях рычагов, одни концы которых соединены через пружины с секторами.

и роликов для расположения на них детали, установленных на противоположных концах рычагов и контактирующих с дисками, система циркуляции порошка выполнена в виде электроизолировэнных между собой

изогнутых токопроводящих образующих канал трубопроводов с воронками для загрузки порошка и с патрубками для подачи порошка в зону обработки между дисками и роликами, токоподвода, размещенного в ка716946638

мне и соединенного г токоподводзми неимпульсного тока и приспособления охла

ючника постоянного тока и источника

дения, соединенного с трубопроводами

импульсного тока и приспособления охла

дения, соединенного с трубопроводами

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактного нагрева тел вращения | 1988 |

|

SU1622410A1 |

| Устройство для механической обработки с нагревом срезаемого слоя | 1990 |

|

SU1808465A1 |

| Электродная головка для электроконтактной обработки | 1990 |

|

SU1722723A1 |

| Способ комбинированной обработки деталей | 1991 |

|

SU1816579A1 |

| Установка электропечи сопротивления преимущественно для получения карбида кремния | 2022 |

|

RU2809507C1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| Устройство для электроконтактной резки токопроводящих материалов | 1980 |

|

SU925580A1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| Коаксиальный токоподвод к индукционной плавильной вакуумной печи | 1975 |

|

SU647784A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

Изобретение относится к устройству для электроконтактного нагрева вращающихся деталей. Цель изобретения - повышение производительности Устройство содержит корпус 1, нагреватель, систему циркуляции (СЦ) токопроводящего порошка (ТП), режущий инструмент Нагреватель выполнен из установленных с возможностью перемещения на корпусе секторов 8 и 9 с дисками (Д) 14, соединенными с источником (И) тока (Т), и механизма вращения Д 14 в

Фиг.1

ВидА 18 14 4 19 20

н

| Способ подвода электрического тока к металлу | 1981 |

|

SU985074A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-11-30—Публикация

1988-12-05—Подача