Изобретение относится к металлургии, в частности к составам легирующих смесей для чугуна.

Цель изобретения - повышение термостойкости чугуна и степени усвоения легирующих компонентов.

Предлагаемая легирующая смесь, содержащая феррохром и борсодержащий материал, дополнительно содержит силико- кальций, алюминий, редкоземельные металлы, ферромолибден, никель, и экзотермическую добавку, а в качестве борсодержащего материала содержит феррохромбор при следующем соотношении компонентов, мас.%:

Ферромолибден12,0-20,0

Феррохром13,0-28,0

Никель13,0-32,0

Силикокальций1,7-7,0

Алюминий1,8-7,0

Редкоземельные металлы0,6-3,5

Феррохромбор0,3-2,0

Экзотермическая

добавка24,0-30,0

Силикокальций, алюминий и редкоземельные металлы оказывают на жидкий металл модифицирующее и рафинирующее воздействие, нейтрализуют склонность хрома и молибдена к образованию структурносвободных карбидов и тем са-- мым способствуют повышению пластических свойств, в частности ударной вязкости чугуна.

QS

о

-N О

ч|

Кальций, вводимый в чугун силикокаль- цием, десульфурирует и раскисляет расплав, обеспечивает уменьшение размеров, улучшение формы и увеличение количества графитовых включений. Этот элемент способствует коагуляции и ускорению удаления из расплава тугоплавких оксидов и сульфидов редкоземельных металлов, участвуя вместе с редкоземельными металлами в формировании комплексных включений с более низкой температурой плавления.

Благоприятное влияние кальция проявляется при содержании силикокальция в легирующей смеси в пределах 1.7-7%. При более высоком содержании силикокальция ухудшается форма и увеличиваются размеры графитовых включений и, соответственно, снижаются прочностные свойства чугуна. При содержании силикокальция менее 1,7% модифицирующий эффект кальция проявляется слабо.

Поведение алюминия в пределах его содержания в легирующей смеси аналогично поведению кальция. Кроме того, алюминий защищает кальций и редкоземельные металлы от окисления, повышая степень их усвоения и эффект модифицирующего воздействия.

Влияние алюминия начинает заметно проявляться при его содержании в легирующей смеси больше 1,8%. При превышении им 7,0% наблюдается огрубление графитовых включений и снижение прочностных свойств чугуна.

Редкоземельные металлы устраняют грубопластинчатую форму графита, повышают равномерность распределения его включений в металлической матрице, усиливают эффективность легирующего воздействия хрома, молибдена и никеля на физико-химические свойства чугуна, улучшают пластические свойства чугуна.

Нижний предел содержания редкоземельных металлов (0,6%) обусловлен необходимостью глубокого раскисления и десульфурации чугуна и модифицирующего воздействия на неметаллические включения. Верхний предел (3,5%) ограничен образованием структурно-свободных карбидов при более высоком содержании редкоземельных металлов.

Феррохромбор введен в легирующую смесь для легирования чугуна бором. Совместно с редкоземельным металлами бор в пределах содержания феррохромбора в легирующей смеси повышает эксплуатационную стойкость литых изделий в условиях термоциклирования за счет благотворного влияния на дисперсность структуры матрицы. При содержании феррохромбора в легирующей смеси менее 0,3% эффект влияния бора незначителен. При повышении содержания феррохромбора более 2% начинает снижаться ударная вязкость чугуна.

Экзотермическая добавка состоит из

окислителя и восстановителя. В качестве окислителя могут применяться оксиды железа Рв20з, РезОз, марганцевая руда, натриевая и калиевая селитры, другие кис0 лородсодержащие вещества или их комбинации.

В качестве восстановителя применяют алюминий в диспергированном состоянии или различные его комбинации с кальцием

5 и кремнием, причем носителями последних могут быть силикокальций, ферросилиций, сплавы алюминия, кальция, кремния.

При введении легирующей смеси в принятом количестве в чугун в результате экзо0 термической реакции взаимодействия окислителя и восстановителя выделяется тепло, расплавляющее компоненты лигату- . ры и повышающие температуру чугуна в зоне реакции.

5Кроме того, достигается дополнительно

диспергирование жидких частиц компонентов легирующей смеси и их перемешивание с чугуном в результате интенсивной турбу- лизации чугуна в зоне реакции.

0 В результате значительно ускоряются диффузионные процессы и повышается степень усвоения легирующих элементов жид- , ким чугуном.

Экспериментально установлено, что оп5 тимальное количество тепла выделяется в результате указанной экзотермической реакции при отношении массы экзотермической добавки к массе легирующей смеси 1:(3-4). Отсюда содержание экзотермиче0 ской добавки в легирующей смеси ограничено пределами 23-30%, нижний предел обеспечивает премлемую степень усвоения легирующих компонентов (78-82%), верхний - степень усвоения, равную 90-93%.

5 При дальнейшем повышении содержания экзотермической добавки степень усво- ения чугуном легирующих элементов практически не повышается.

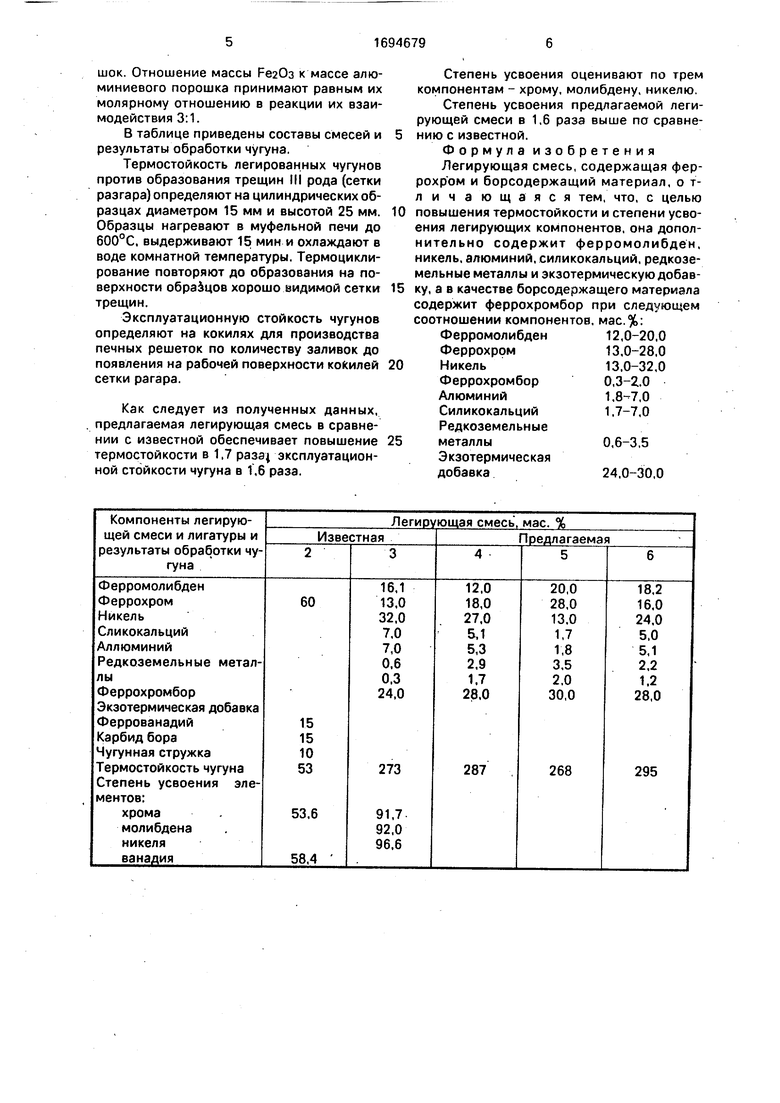

Пример. Легирующую смесь исполь0 зуют для внепечной обработки ваграночного чугуна следующего состава, мас.%: углерод 3,43; кремний 1,9; марганец 0,67; сера 0,10; фосфор 0,13. Размер частиц вводимой легирующей смеси 1-5 мм. Обработ5 ку чугуна легирующей смесью проводят в ковше при 1360-1380°С. Расход легирующей смеси составляет 4% от веса жидкого метал ла. В экзотермической добавке в качестве окислителя применяют оксид РеаОз. в качестве восстановителя - алюминиевый порошок. Отношение массы Рв20з к массе алюминиевого порошка принимают равным их молярному отношению в реакции их взаимодействия 3:1.

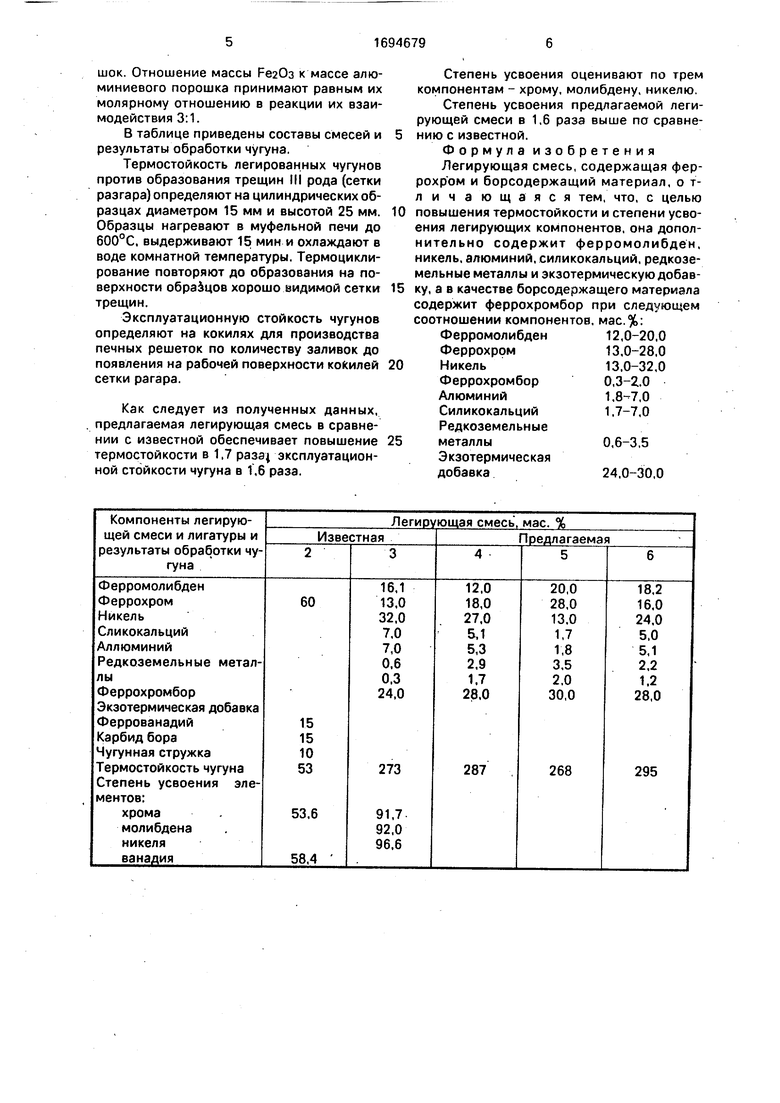

В таблице приведены составы смесей и результаты обработки чугуна.

Термостойкость легированных чугунов против образования трещин III рода (сетки разгара) определяют на цилиндрических образцах диаметром 15 мм и высотой 25 мм. Образцы нагревают в муфельной печи до 600°С, выдерживают 15 мин и охлаждают в воде комнатной температуры. Термоцикли- рование повторяют до образования на поверхности образцов хорошо видимой сетки трещин.

Эксплуатационную стойкость чугунов определяют на кокилях для производства печных решеток по количеству заливок до появления на рабочей поверхности кокилей сетки рагара.

Как следует из полученных данных, предлагаемая легирующая смесь в сравнении с известной обеспечивает повышение термостойкости в 1.7 разэ| эксплуатационной стойкости чугуна в 1,6 раза.

5

0 5

0

5

Степень усвоения оценивают по трем компонентам - хрому, молибдену, никелю

Степень усвоения предлагаемой легирующей смеси в 1,6 раза выше па сравнению с известной.

Формула изобретения

Легирующая смесь, содержащая феррохром и борсодержащий материал, о т- личающаяся тем, что, с целью повышения термостойкости и степени усвоения легирующих компонентов, она долол- нительно содержит ферромолибден, никель, алюминий, силикокальций, редкоземельные металлы и экзотермическую добавку, а в качестве борсодержащего материала содержит феррохромбор при следующем соотношении компонентов, мас.%:

Ферромолибден

Феррохром

Никель

Феррохромбор

Алюминий

Силикокальций

Редкоземельные

металлы

Экзотермическая

добавка

12,0-20.0

13,0-28,0

13,0-32,0

0,3-2.0

1.8-7,0

1.7-7,0

0,6-3,5 24,0-30,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365467C2 |

| Модифицирующая смесь | 1984 |

|

SU1239160A1 |

| Чугун | 1986 |

|

SU1348382A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Лигатура для чугуна | 1984 |

|

SU1239159A1 |

| Состав термитной смеси для сварки чугуна | 1978 |

|

SU747657A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ВЫПЛАВКИ И ЛЕГИРОВАНИЯ СТАЛИ | 2000 |

|

RU2175017C1 |

Изобретение относится к металлургии, в частности к составам, применяемым для получения чугуна с повышенной термостойкостью. Цель изобретения - повышение термостойкости чугуна и степени усвоения легирующих компонентов. Легирующая смесь содержит ферромолибден, никель, алюминий, феррохром, феррохромбор , силико- кальций, редкоземельные металлы и экзотермическую добавку при следующем соотношении компонентов, мас.%: ферромолибден 12-20; феррохром 13-28; феррохромбор 0,3-2; никель 13-32; силико- кальций 1,7-7; алюминий 1,8-7; редкоземельные металлы 0,6-3,5; экзотермическая добавка 24-30. Дополнительный ввод в состав легирующей смеси ферромолибдена, никеля, алюминия, силикокальция, редкоземельных металлов и экзотермической добавки, а в качестве борсодержащего материала феррохромбора обеспечивает повышение в 1,7 раза термостойкости чугуна и в 1,6 раза степени усвоения легирующих компонентов. 1 табл. ч Ё

| Карпенко М.И., Марукович Е.И | |||

| Износостойкие отливки | |||

| Минск: Техника, 1984, табл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Лигатура для легирования и модифицирования чугуна | 1976 |

|

SU558958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1989-01-04—Подача