фие.1

Изобретение относится к машиностроению, а именно к обработке металлов давлением, и может быть использовано при изготовлении токоведущей части коллектора и других деталей трубчатой формы с профилированной цилиндрической поверхностью.

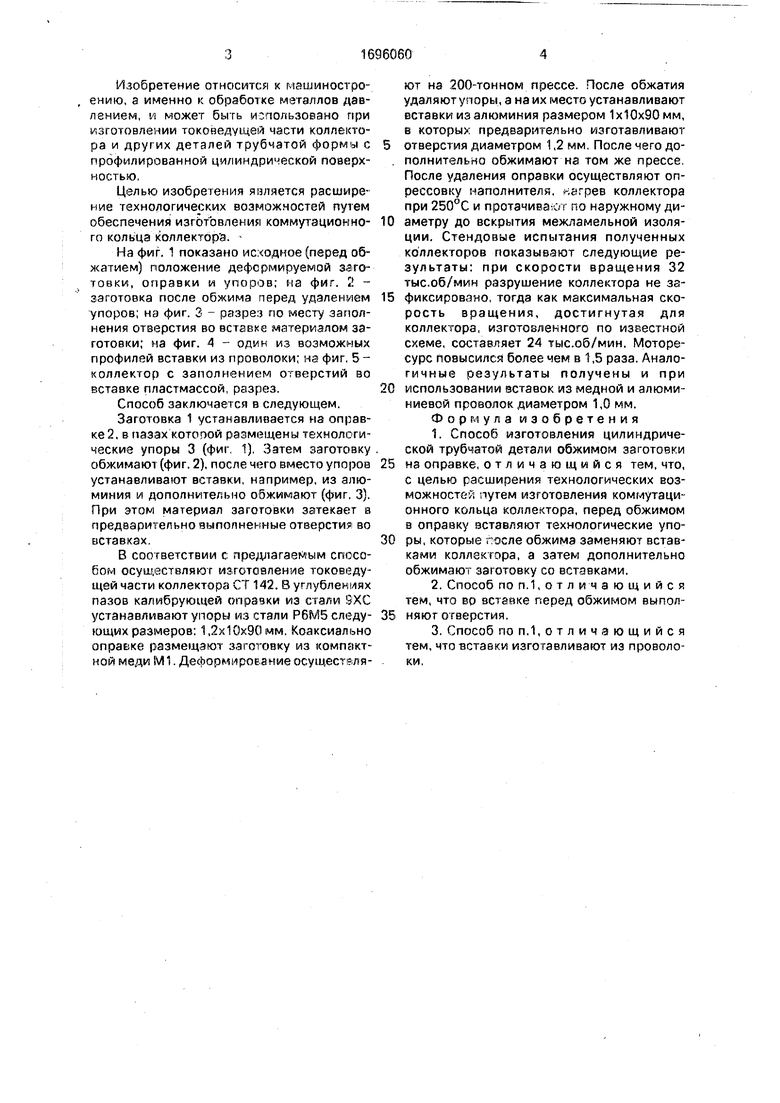

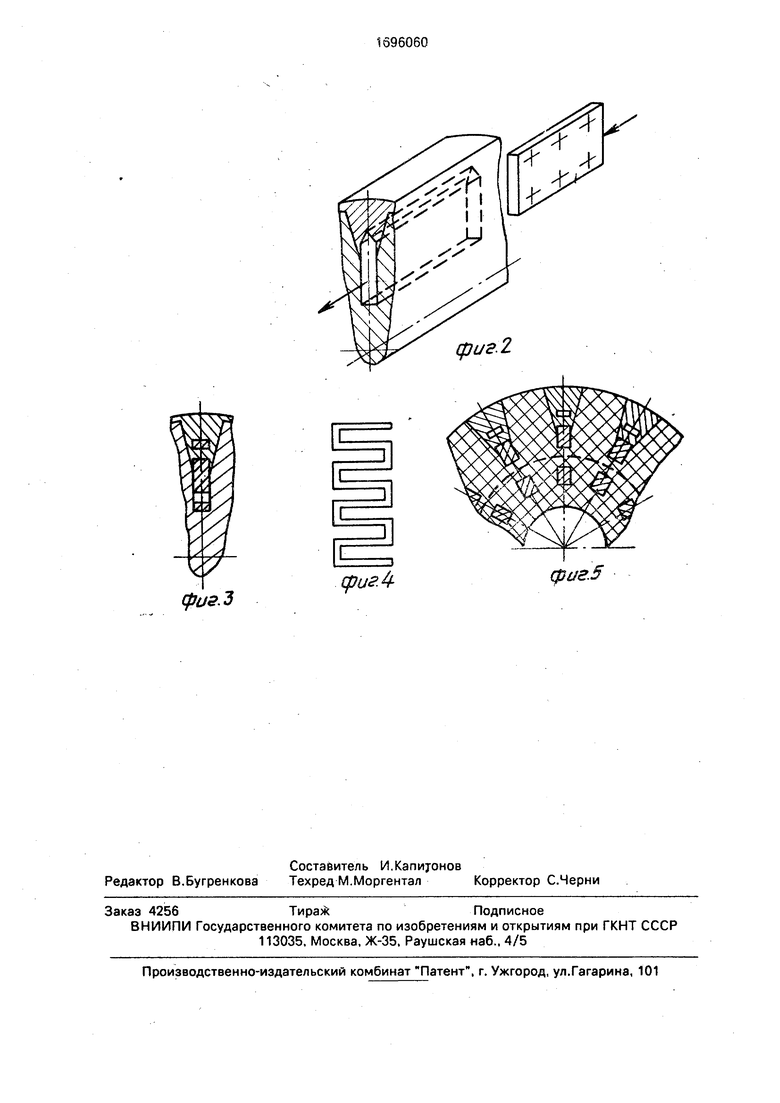

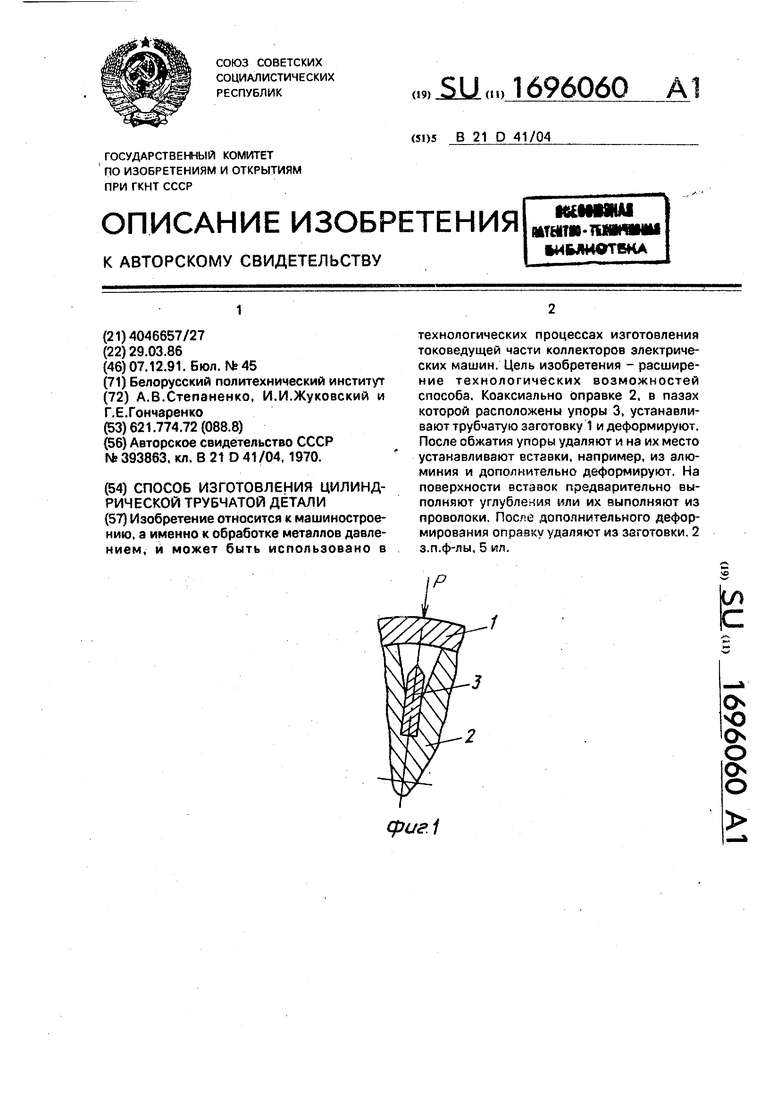

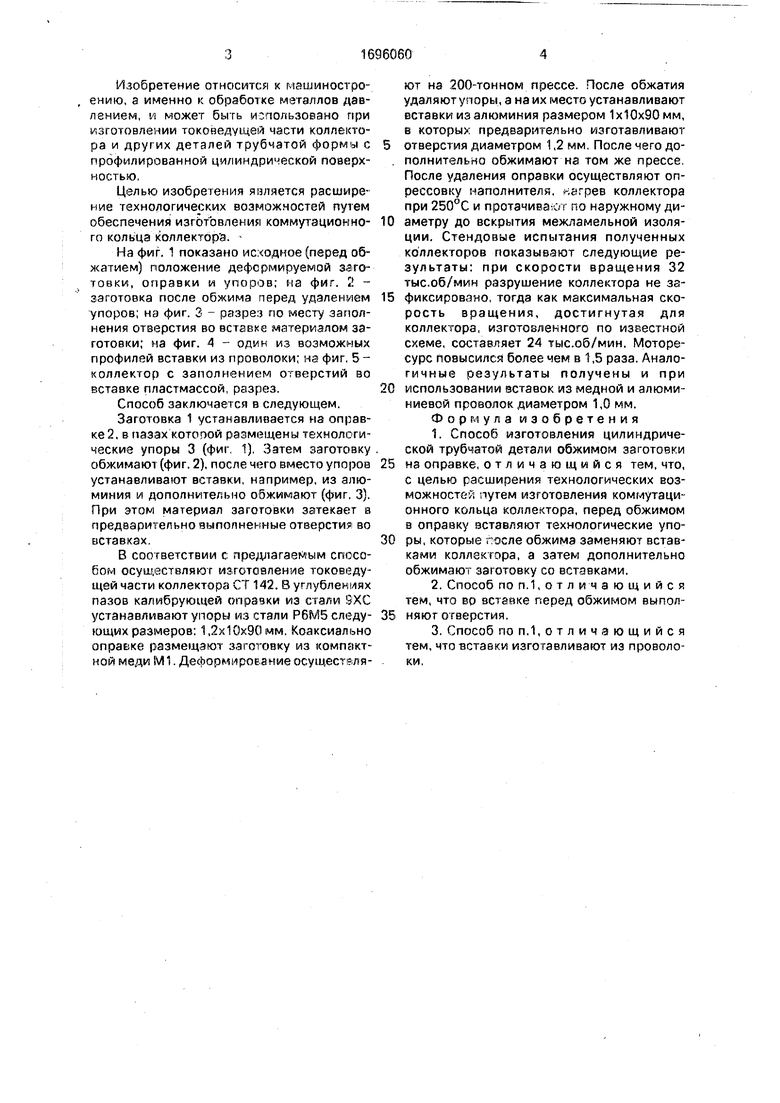

Целью изобретения является расширение технологических возможностей путем обеспечения изготовления коммутационно- го кольца коллектора. На фиг. 1 показано исходное (перед обжатием) положение деформируемой заготовки, оправки и упоров; на фиг. 2 - заготовка после обжима перед удалением упоров; на фиг. 3 - разрез по месту заполнения отверстия во вставке материалом заготовки; на фиг. 4 - один из возможных профилей вставки из проволоки; на фиг. 5 - коллектор с заполнением отверстий во вставке пластмассой, разрез,

Способ заключается в следующем.

Заготовка 1 устанавливается на оправке 2, в пазах которой размещены технологические упоры 3 (фиг, 1). Затем заготовку обжимают (фиг. 2). после чего вместо упоров устанавливают вставки, например, из алюминия и дополнительно обжимают (фиг. 3). При этом материал заготовки затекает в предварительно выполненные отверстия во вставках,

В соответствии с предлагаемым способом осуществляют изготовление токоведущей части коллектора СТ 142. В углублениях пазов калибрующей оправки из стали 9ХС устанавливают упоры из стали Р6М5 следу- ющих размеров: 1,2x10x90 мм. Коаксиально оправке размещают заготовку из компактной меди М1. Деформирование осуществляют на 200-тонном прессе. После обжатия удаляютупоры, а на их место устанавливают вставки из алюминия размером 1x10x90 мм, в которых предварительно изготавливают отверстия диаметром 1,2 мм. После чего дополнительно обжимают на том же прессе. После удаления оправки осуществляют оп- рессовку наполнителя, нагрев коллектора при 250°С и протачивают по наружному диаметру до вскрытия межламельной изоляции. Стендовые испытания полученных коллекторов показывают следующие результаты: при скорости вращения 32 тыс.об/мин разрушение коллектора не зафиксировано, тогда как максимальная скорость вращения, достигнутая для коллектора, изготовленного по известной схеме, составляет 24 тыс.об/мин. Моторесурс повысился более чем в 1,5 раза. Анало- гичные результаты получены и при использовании вставок из медной и алюминиевой проволок диаметром 1,0 мм, Формула изобретения

1.Способ изготовления цилиндрической трубчатой детали обжимом заготовки на оправке, отличающийся тем, что, с целью расширения технологических возможностей путем изготовления коммутационного кольца коллектора, перед обжимом в оправку вставляют технологические упоры, которые госле обжима заменяют вставками коллектора, а затем дополнительно обжимают заготовку со вставками.

2.Способ по п. 1,отличающийся тем, что во вставке перед обжимом выполняют отверстия.

3.Способ поп.1,отличающийся тем, что вставки изготавливают из проволоки.

фигЛ

фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления коммутационного кольца коллектора | 1986 |

|

SU1696061A1 |

| Способ поперечного последовательного гофрирования трубчатых заготовок | 1989 |

|

SU1696050A1 |

| Способ обжима концов трубчатых деталей | 1975 |

|

SU707658A1 |

| Способ формовки фланцев на полой цилиндрической детали | 1985 |

|

SU1355339A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ЦИЛИНДРОКОНИЧЕСКИХ ИЗДЕЛИЙ С РАСТРУБОМ НА ОДНОМ ТОРЦЕ | 2008 |

|

RU2391175C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ гидростатического прессования полых изделий из трубчатых заготовок | 1985 |

|

SU1278050A1 |

| Устройство для калибровки концов труб | 1981 |

|

SU997921A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

Изобретение относится к машиностроению, а именно к обработке металлов давле- нием, и может быть использовано в технологических процессах изготовления токоведущей части коллекторов электрических машин. Цель изобретения - расширение технологических возможностей способа. Коаксиально оправке 2, в пазах которой расположены упоры 3, устанавливают трубчатую заготовку 1 и деформируют. После обжатия упоры удаляют и на их место устанавливают вставки, например, из алюминия и дополнительно деформируют. На поверхности вставок предварительно выполняют углубления или их выполняют из проволоки. После дополнительного деформирования оправку удаляют из заготовки. 2 з.п.ф-лы, 5 ил.

| ШТАМП ДЛЯ РЕДУЦИРОВАНИЯ ТРУБ | 0 |

|

SU393863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1986-03-29—Подача