Изобретение относится к обработке металлов давлением и может быть использовано при прокатке колец.

Целью изобретения является повышение качества раскатанных колец за счет повышения точности колец по ширине.

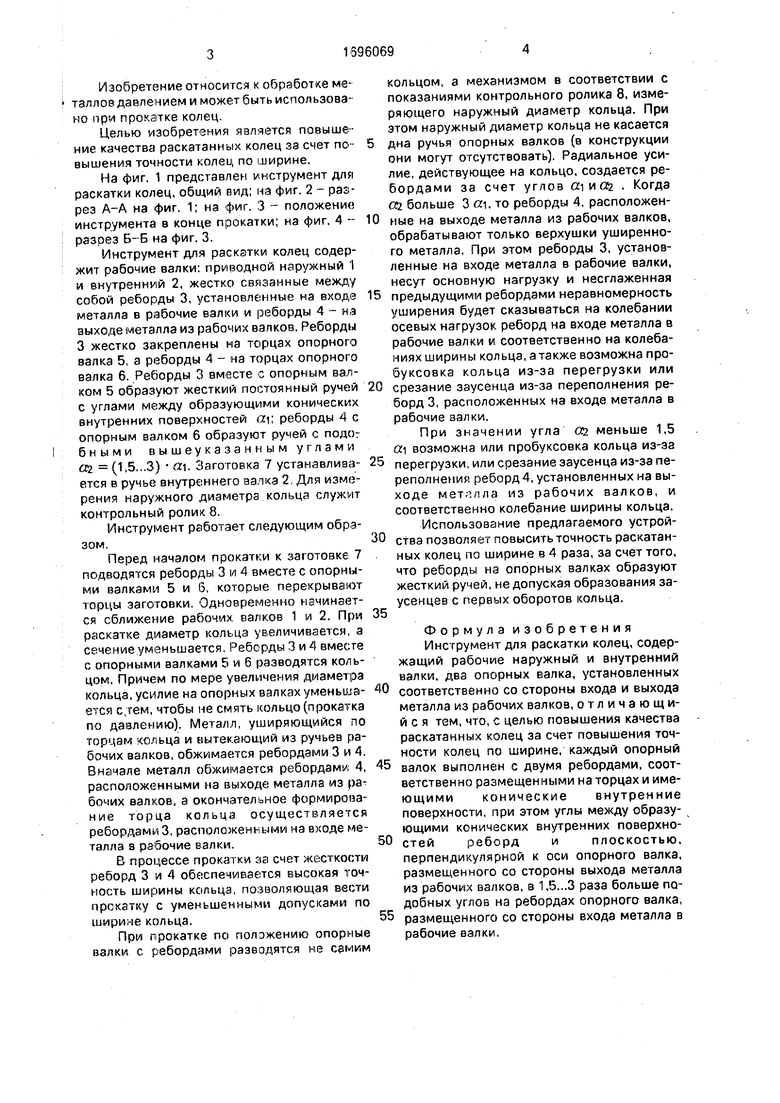

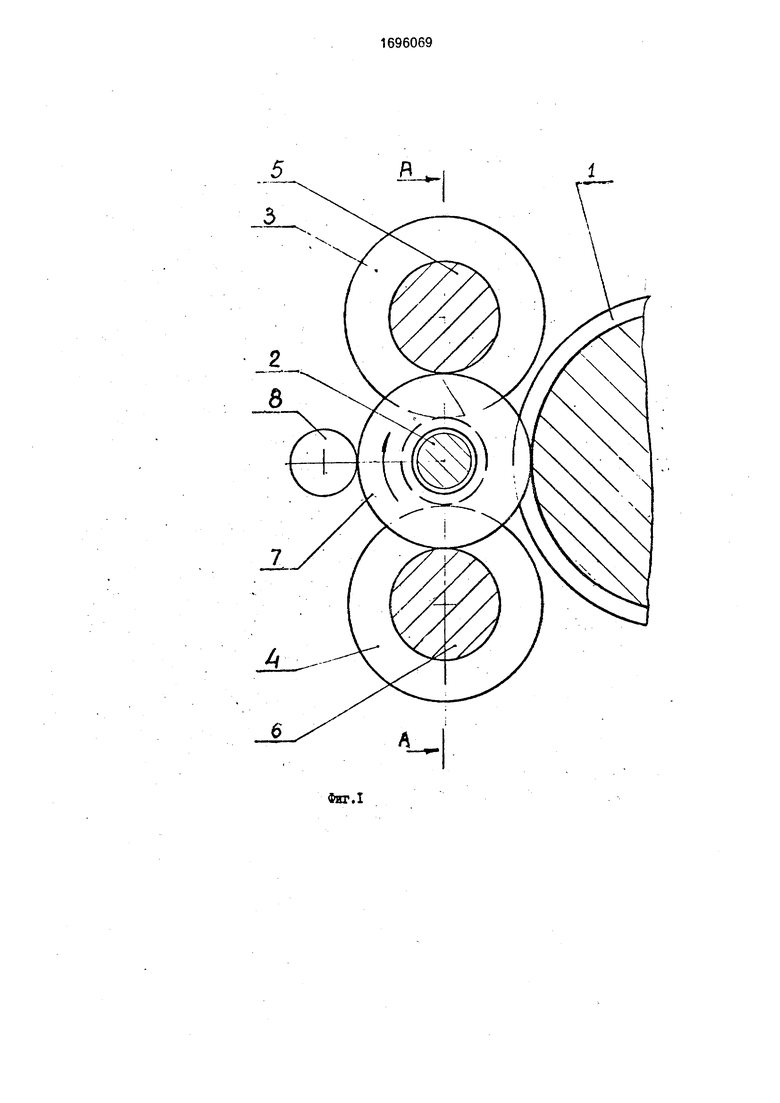

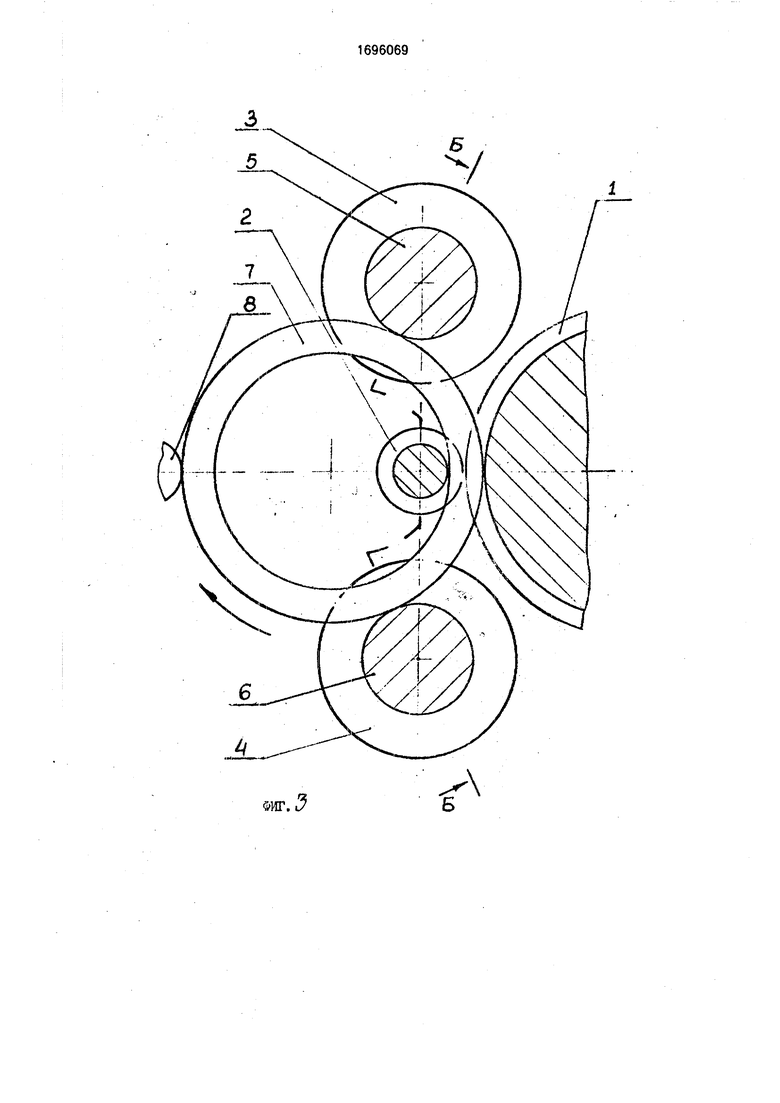

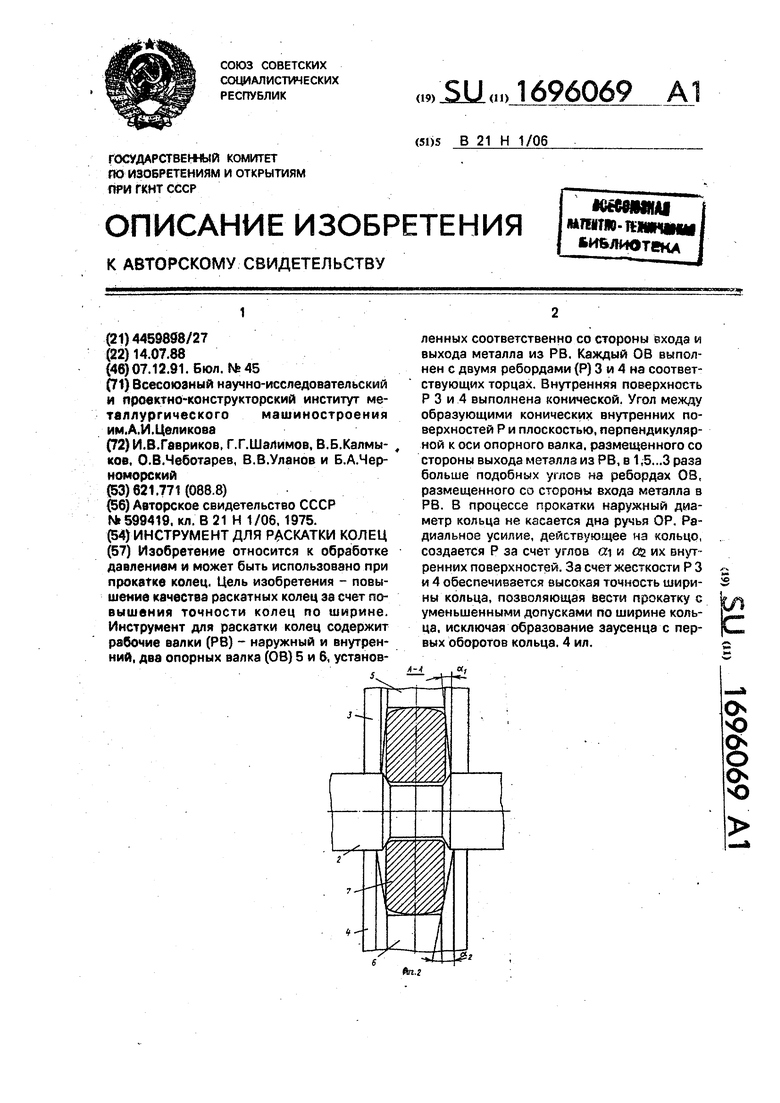

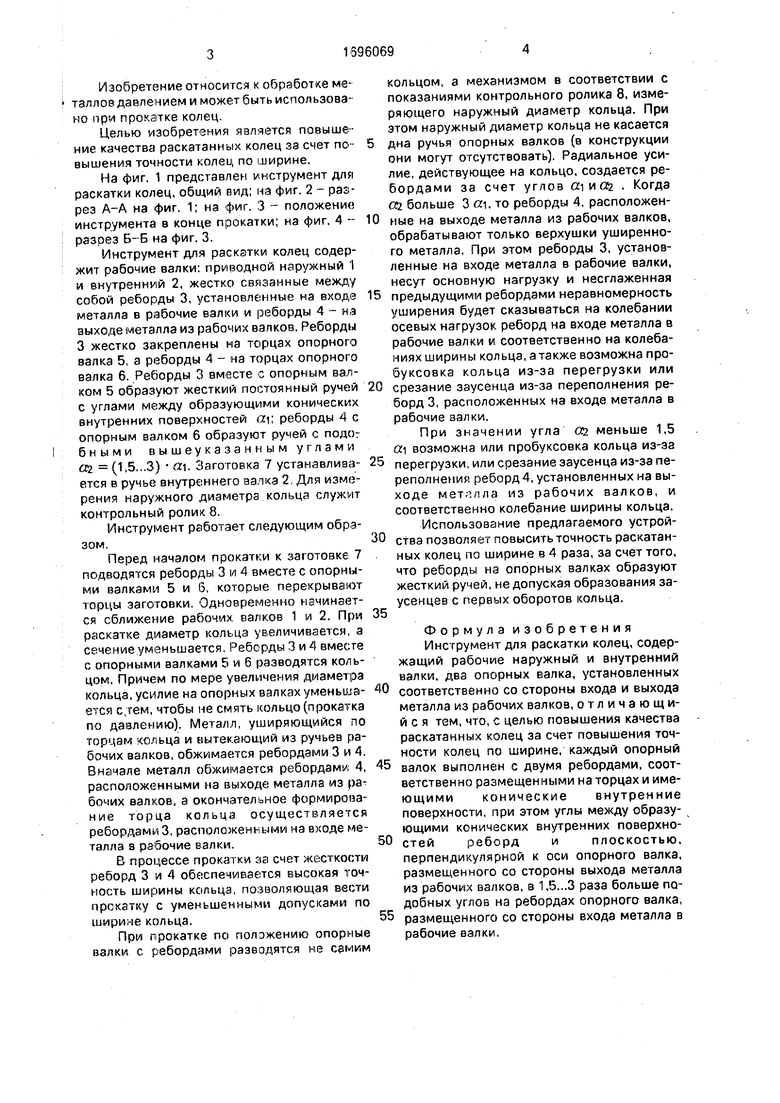

На фиг. 1 представлен инструмент для раскатки колец, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - положение инструмента в конце прокатки; на фиг. 4 - разрез Б-Б на фиг. 3.

Инструмент для раскатки колец содержит рабочие валки; приводной наружный 1 и внутренний 2, жестко связанные между собой реборды 3, установленные на входе металла в рабочие валки и реборды 4 - на выходе металла из рабочих валков. Реборды 3 жестко закреплены на торцах опорного валка 5, а реборды 4 - на торцах опорного валка 6. Реборды 3 вместе с опорным валком 5 образуют жесткий постоянный ручей с углами между образующими конических внутренних поверхностей а реборды 4 с опорным валком 6 образуют ручей с подо бными вышеуказанным углами он - (1.5...3) а. Заготовка 7 устанавливается в ручье внутреннего валка 2. Для измерения наружного диаметра кольца служит контрольный ролик 8.

Инструмент работает следующим образом.

Перед началом прокатки к заготовке 7 подводятся реборды 3 и 4 вместе с опорными валками 5 и 6. которые перекрывают торцы заготовки, Одновременно начинается сближение рабочих валков 1 и 2. При раскатке диаметр кольца увеличивается, а сечение уменьшается. Реборды 3 и 4 вместе с опорными валками 5 и 6 разводятся кольцом. Причем по мере увеличения диаметра кольца, усилие на опорных валках уменьшается едем, чтобы не смять кольцо (прокатка по давлению). Металл, уширяющийся по торцам кольца и вытекающий из ручьев рабочих валков, обжимается ребордами 3 и 4. Вначале металл обжимается ребордами 4, расположенными на выходе металла из рабочих валков, а окончательное формирование торца кольца осуществляется ребордами 3, расположенными на входе металла в рабочие валки.

В процессе прокатки за счет жесткости реборд 3 и 4 обеспечивается высокая точность ширины кольца, позволяющая вести прокатку с уменьшенными допусками по ширине кольца.

При прокатке по положению опорные валки с ребордами разводятся не самим

кольцом, а механизмом в соответствии с показаниями контрольного ролика 8, измеряющего наружный диаметр кольца. При этом наружный диаметр кольца не касается

дна ручья опорных валков (в конструкции они могут отсутствовать. Радиальное усилие, действующее на кольцо, создается ребордами за счет углов сеанса . Когда «2 больше 3 а, то реборды 4, расположенные на выходе металла из рабочих валков, обрабатывают только верхушки уширенного металла. При этом реборды 3, установленные на входе металла в рабочие валки, несут основную нагрузку и несглаженная

предыдущими ребордами неравномерность уширения будет сказываться на колебании осевых нагрузок реборд на входе металла в рабочие валки и соответственно на колебаниях ширины кольца, а также возможна пробуксовка кольца из-за перегрузки или

срезание заусенца из-за переполнения реборд 3, расположенных на входе металла в рабочие валки.

При значении угла он меньше 1,5 а возможна или пробуксовка кольца из-за

перегрузки, или срезание заусенца из-за переполнения реборд 4, установленных на выходе металла из рабочих валков, и соответственно колебание ширины кольца. Использование предлагаемого устройства позволяет повысить точность раскатанных колец по ширине в А раза, за счет того, что реборды на опорных валках образуют жесткий ручей, не допуская образования заусенцев с первых оборотов кольца.

Формула изобретения Инструмент для раскатки колец, содержащий рабочие наружный и внутренний валки, два опорных валка, установленных соответственно со стороны входа и выхода

металла из рабочих валков, отличающийся тем, что, с целью повышения качества раскатанных колец за счет повышения точности колец по ширине, каждый опорный

валок выполнен с двумя ребордами, соответственно размещенными на торцах и име- ющими конические внутренние поверхности, при этом углы между образующими конических внутренних поверхностей реборд и плоскостью, перпендикулярной к оси опорного валка, размещенного со стороны выхода металла из рабочих валков, в 1.5...3 раза больше подобных углов на ребордах опорного валка,

размещенного со стороны входа металла в рабочие валки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-винтовой прокатки штучных кольцевых заготовок | 1977 |

|

SU680793A1 |

| Инструмент для поперечно-винтовой прокатки штучных коротких полых тел вращения | 1978 |

|

SU768526A1 |

| Устройство для раскатки профильных кольцевых заготовок | 1986 |

|

SU1428517A1 |

| Стан для прокатки колец подшипни-KOB КАчЕНия | 1979 |

|

SU829276A1 |

| Инструмент для поперечной прокатки профилированных тел вращения | 1976 |

|

SU593790A1 |

| Способ получения коротких тел вращения и валки для его осуществления | 1978 |

|

SU759186A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 1993 |

|

RU2036744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2148461C1 |

| Способ получения тонкостенных заготовок колец | 1977 |

|

SU667299A1 |

| Технологический инструмент для горячей пилигримовой прокатки труб | 1981 |

|

SU1007770A1 |

Изобретение относится к обработке давлением и может быть использовано при прокатке колец. Цель изобретения - повышение качества раскатных колец за счет повышения точности колец по ширине. Инструмент для раскатки колец содержит рабочие валки (РВ) - наружный и внутренний, два опорных валка (ОВ) 5 и 6, установs ленных соответственно со стороны входа и выхода металла из РВ. Каждый 0В выполнен с двумя ребордами (Р) 3 и 4 на соответствующих торцах. Внутренняя поверхность Р 3 и 4 выполнена конической. Угол между образующими конических внутренних поверхностей Р и плоскостью, перпендикулярной к оси опорного валка, размещенного со стороны выхода металла из РВ, в 1,5...3 раза больше подобных углов на ребордах ОВ, размещенного со стороны входа металла в РВ. В процессе прокатки наружный диаметр кольца не касается дна ручья ОР. Радиальное усилие, действующее на кольцо, создается Р за счет углов а и аг их внутренних поверхностей. За счет жесткости Р 3 и 4 обеспечивается высокая точность ширины кольца, позволяющая вести прокатку с уменьшенными допусками по ширине кольца, исключая образование заусенца с первых оборотов кольца. 4 ил. Л-4 О ч S о ю

ФИГ

.3

| Кольцепрокатный стан | 1975 |

|

SU599419A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1988-07-14—Подача