Изобретение относится к обработке металлов давлением, в частности к изготовлению изделий с кольцевыми гофрами.

Цель изобретения - повышение качества за счет получения равномерных деформаций по периметру при одновременном снижении энергоемкости за счет обеспечения последовательного деформирования.

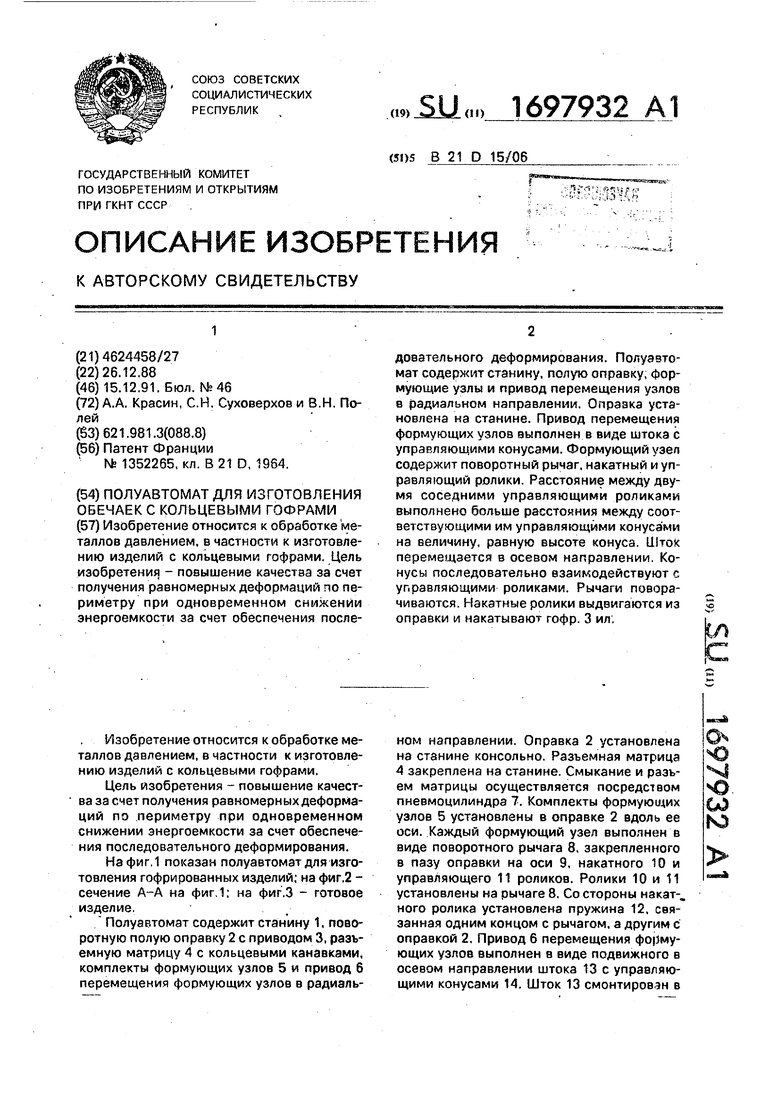

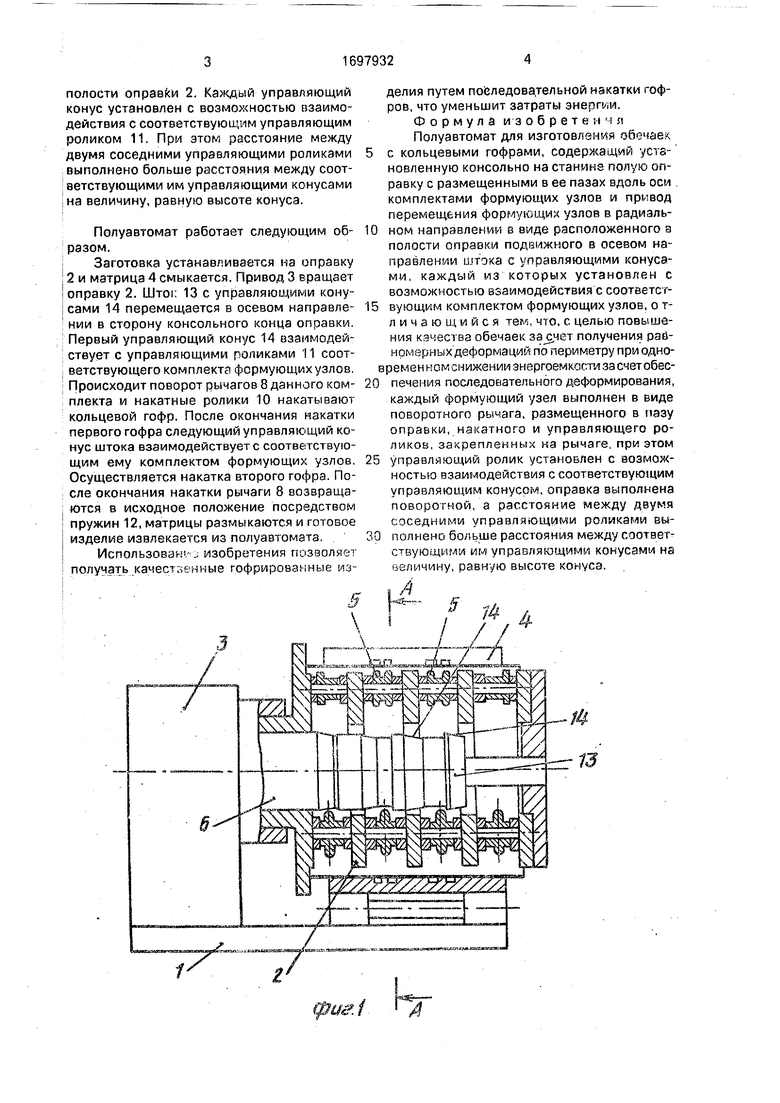

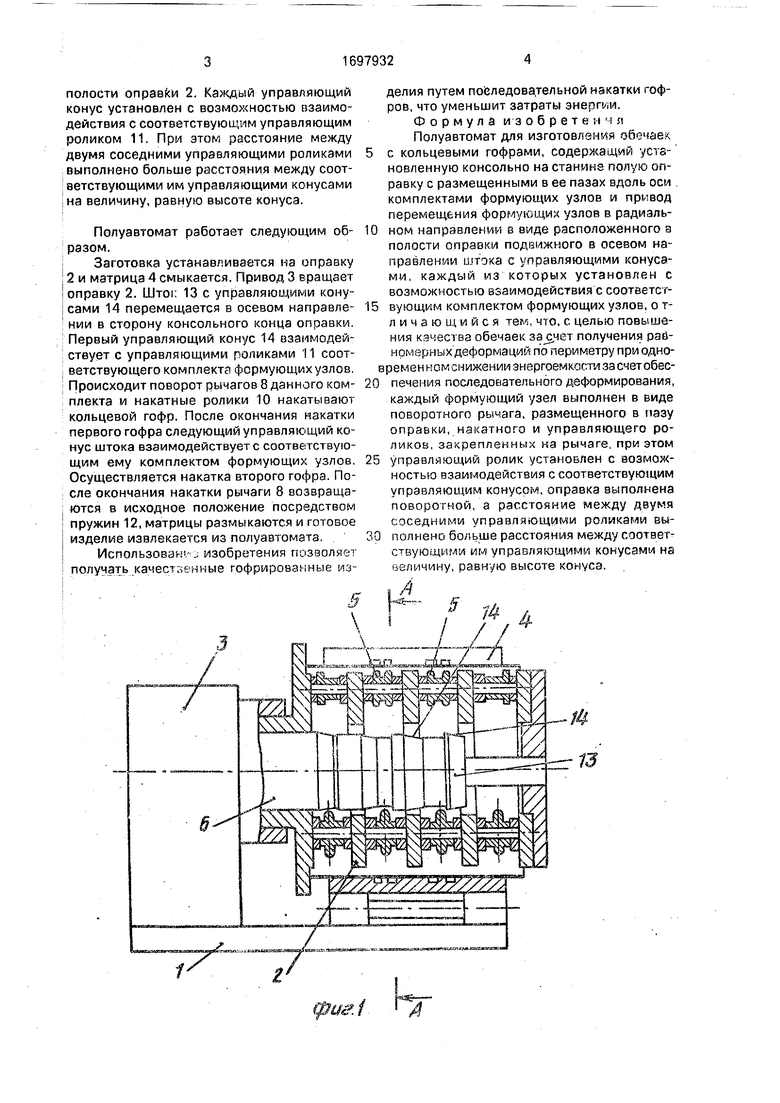

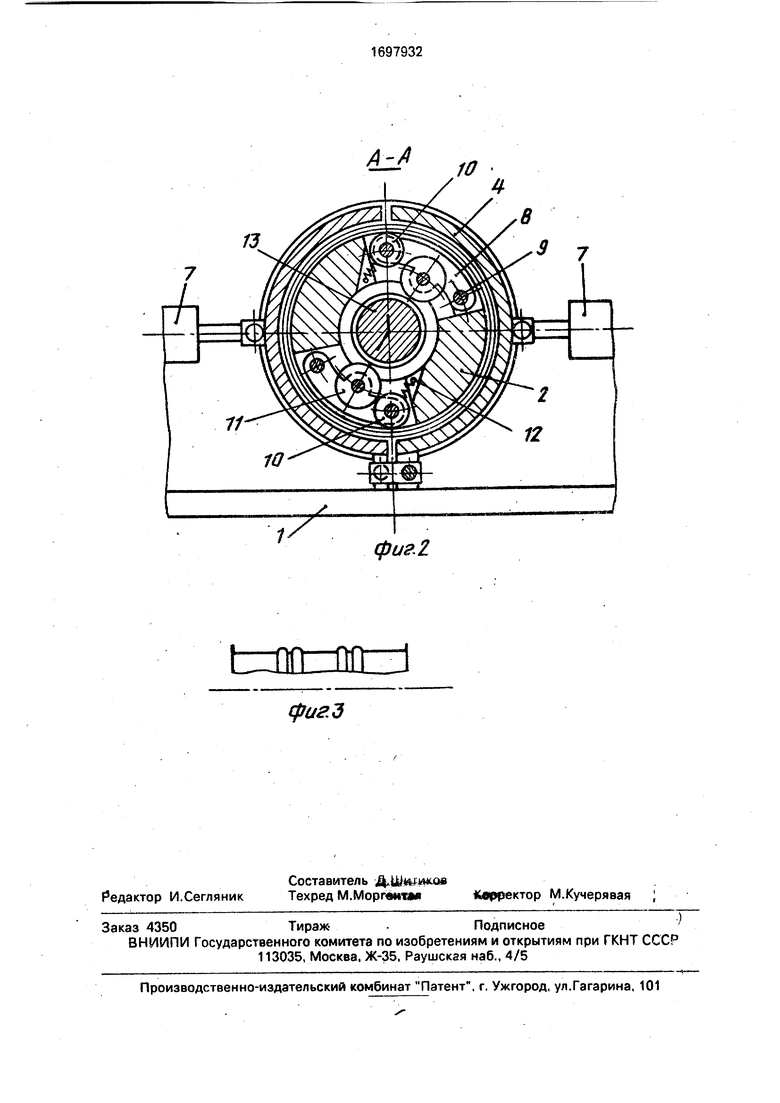

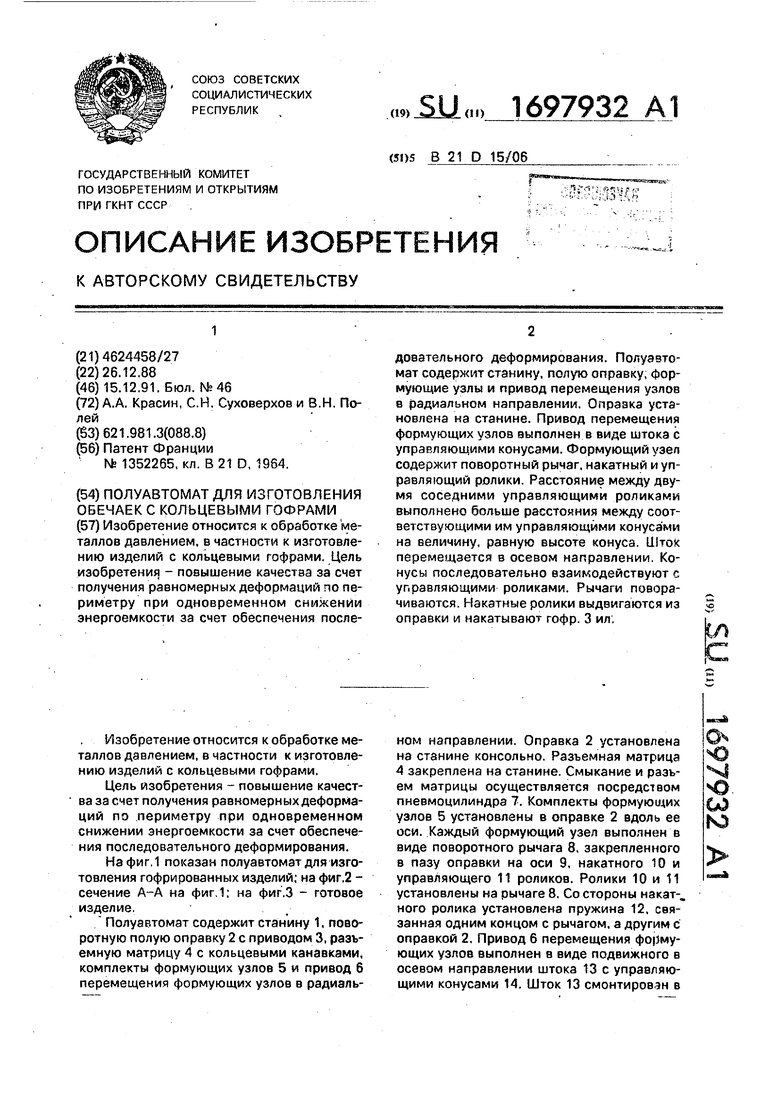

На фиг.1 показан полуавтомат для изготовления гофрированных изделий; на фиг.2 - сечение А-А на фиг.1: на фиг.З - готовое изделие.

Полуавтомат содержит станину 1, поворотную полую оправку 2 с приводом 3, разъемную матрицу 4 с кольцевыми канавками, комплекты формующих узлов 5 и привод 6 перемещения формующих узлов в радиальном направлении. Оправка 2 установлена на станине консольно. Разъемная матрица 4 закреплена на станине. Смыкание и разъем матрицы осуществляется посредством пневмоцилиндра 7. Комплекты формующих узлов 5 установлены в оправке 2 вдоль ее оси. Каждый формующий узел выполнен в виде поворотного рычага 8, закрепленного в пазу оправки на оси 9, накатного 10 и управляющего 11 роликов. Ролики 10 и 11 установлены на рычаге 8. Со стороны накат-, ного ролика установлена пружина 12, связанная одним концом с рычагом, а другим с оправкой 2. Привод 6 перемещения формующих узлов выполнен в виде подвижного в осевом направлении штока 13 с управляющими конусами 14. Шток 13 смонтирован в

м

полости оправки 2. Каждый управляющий конус установлен с возможностью взаимодействия с соответствующим управляющим роликом 11. При этом расстояние между двумя соседними управляющими роликами выполнено больше расстояния между соответствующими им управляющими конусами ,на величину, равную высоте конуса.

Полуавтомат работает следующим образом.

Заготовка устанавливается на оправку 2 и матрица 4 смыкается. Привод 3 вращает i оправку 2. Шток 13с управляющими конусами 14 перемещается в осевом направлении в сторону консольного конца оправки. Первый управляющий конус 14 взаимодействует с управляющими роликами 11 соответствующего комплекта формующих узлов. Происходит поворот рычагов 8 данного комплекта и накатные ролики 10 накатывают кольцевой гофр. После окончания накатки первого гофра следующий управляющий конус штока взаимодействуете соответствующим ему комплектом формующих узлов. Осуществляется накатка второго гофра. После окончания накатки рычаги 8 возвращаются в исходное положение посредством пружин 12, матрицы раз.ыкаются и готовое изделие извлекается из полуавтомата.

Использован -.. изобретения позволив1 получать качественные гофрированные изделия путем последовательной накатки гофров, что уменьшит затраты энергии. Формула изобретем ч л Полуавтомат для изготовления обечаек

с кольцевыми гофрами, содержащий установленную консольно на станине полую оправку с размещенными в ее пазах вдоль оси комплектами формующих узлов и привод перемещения формующих узлов в радиальном направлении в виде расположенного з полости оправки подвижного в осевом направлении штока с управляющими конусами, каждый из которых установлен с возможностью взаимодействия с соответствующим комплектом формующих узлов, о т- л и ч а ю ид и и с я тем. что, с целью повышения кзчест ва обечаек задчеэ получения рай- номерных деформаций по периметру при одно- ремен ком снижении энергоемкости за счет обеспечения последовательного деформирования, каждый формующий узел выполнен в виде поворотного рычага, размещенного в пазу оправки, накатного и управляющего роликов, закрепленных на рычаге, при этом

управляющий ролик установлен с возможностью взаимодействия с соответствующим управляющим конусом, оправка выполнена поворотной, а расстояние между двумя соседними управляющими роликами выполнено больше расстояния между соответствующими им управляющими конусами на величину, равную высоте конуса.

А

13

А-А

(puzl

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ДЕТАЛЕЙ | 1970 |

|

SU286949A1 |

| СТАНОК ДЛЯ НАКАТКИ ПОЛОТНА В РУЛОН | 1972 |

|

SU348469A1 |

| Накатной автомат | 1989 |

|

SU1701414A1 |

| Машина для накатки кольцевых канавок на сильфонных трубках-заготовках | 1979 |

|

SU774685A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 1991 |

|

RU2013176C1 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Станок для накатывания кольцевых канавок | 1983 |

|

SU1224074A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Автомат для накатки кольцевых профилей | 1976 |

|

SU656721A1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению изделий с кольцевыми гофрами. Цель изобретения - повышение качества за счет получения равномерных деформаций по периметру при одновременном снижении энергоемкости за счет обеспечения последовательного деформирования. Полуавтомат содержит станину, полую оправку, формующие узлы и привод перемещения узлов в радиальном направлении. Оправка установлена на станине. Привод перемещения формующих узлов выполнен в виде штока с управляющими конусами. Формующий узел содержит поворотный рычаг, накатный и управляющий ролики. Расстояние между двумя соседними управляющими роликами выполнено больше расстояния между соответствующими им управляющими конусами на величину, равную высоте конуса. Шток перемещается в осевом направлении. Конусы последовательно взаимодействуют с управляющими роликами. Рычаги поворачиваются. Накатные ролики выдвигаются из оправки и накатывают гофр. 3 ил. сл Швя

фигЭ

| Датчик давления | 1985 |

|

SU1352265A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1988-12-26—Подача