Изобретение относится к машиностроению и может быть использовано в конструкциях роторных линий для выполнения операций обработки металлов давлением.

Известен способ штамповки кольцевых деталей из пруткового материала, обеспечивающий экономное использование металла. Он включает радиальное выдавливание в закрытую полость и отделение кольца от прутка.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является рабочий ротор для автоматических роторных линий, содержащий скрепленные между собой верхний и нижний барабаны с соосно расположенными друг относительно друга ползунами с приводом от цилиндрических кулачков, инструментальные блоки по числу ползунов в каждом из барабанов, закрепленные на каретках, смонтированных на нижнем барабане с возможностью перемещения в радиальном направлении,силовой гидроцилиндр, размещенный на оси ротора и включающий корпус с днищем и поршень, а также гидропривод с напорной магистралью.

Недостатком известного рабочего ротора является то, что он может питаться только штучными заготовками, подаваемыми транспортным ротором, для получения которых необходимо специальное технологическое оборудование.

Цель изобретения - расширение технологических возможностей путем обеспечения возможности изготовления деталей из прутка.

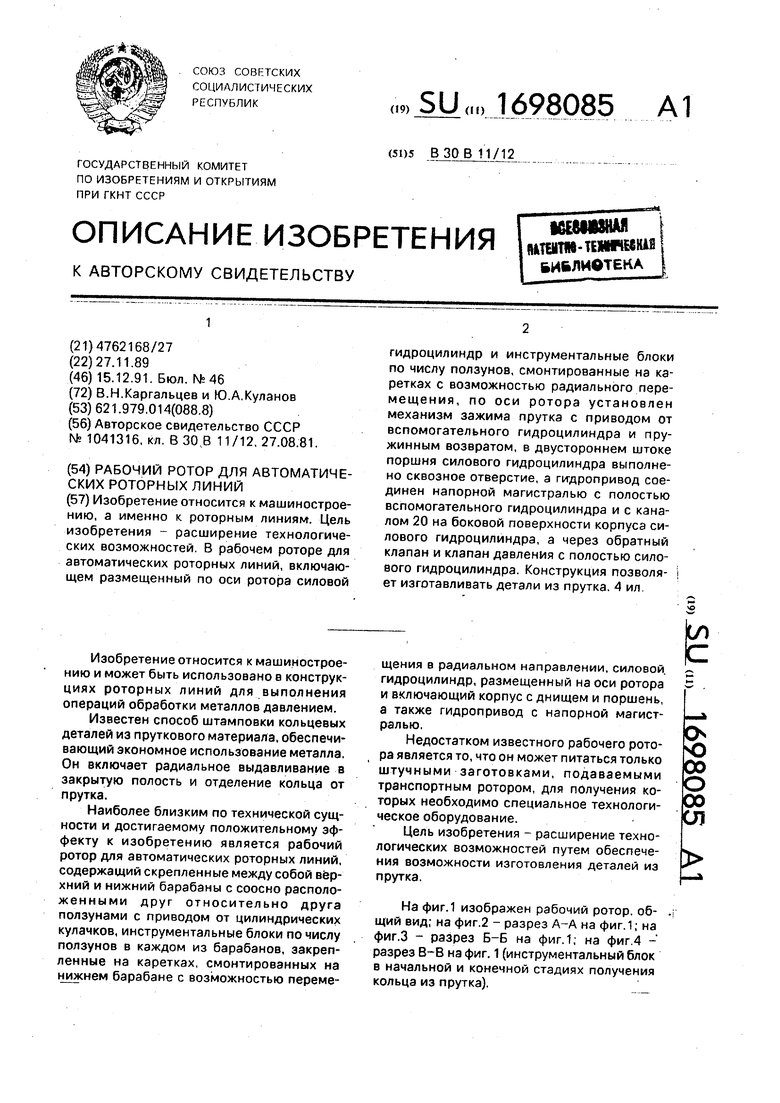

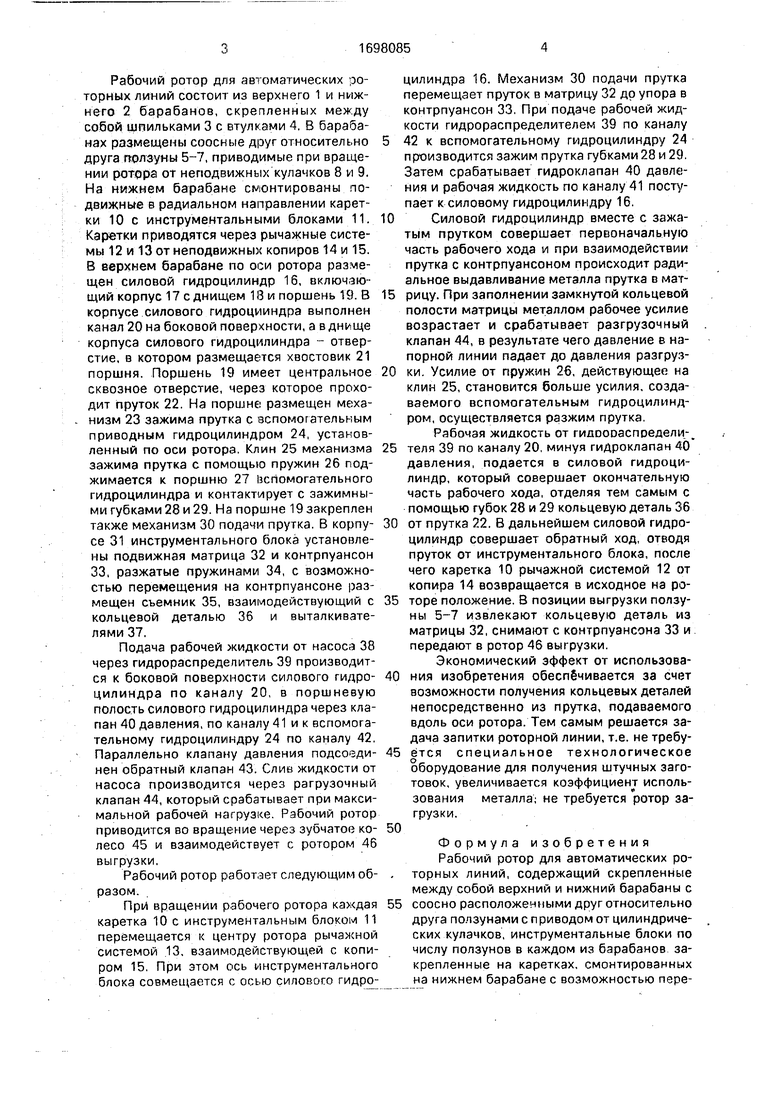

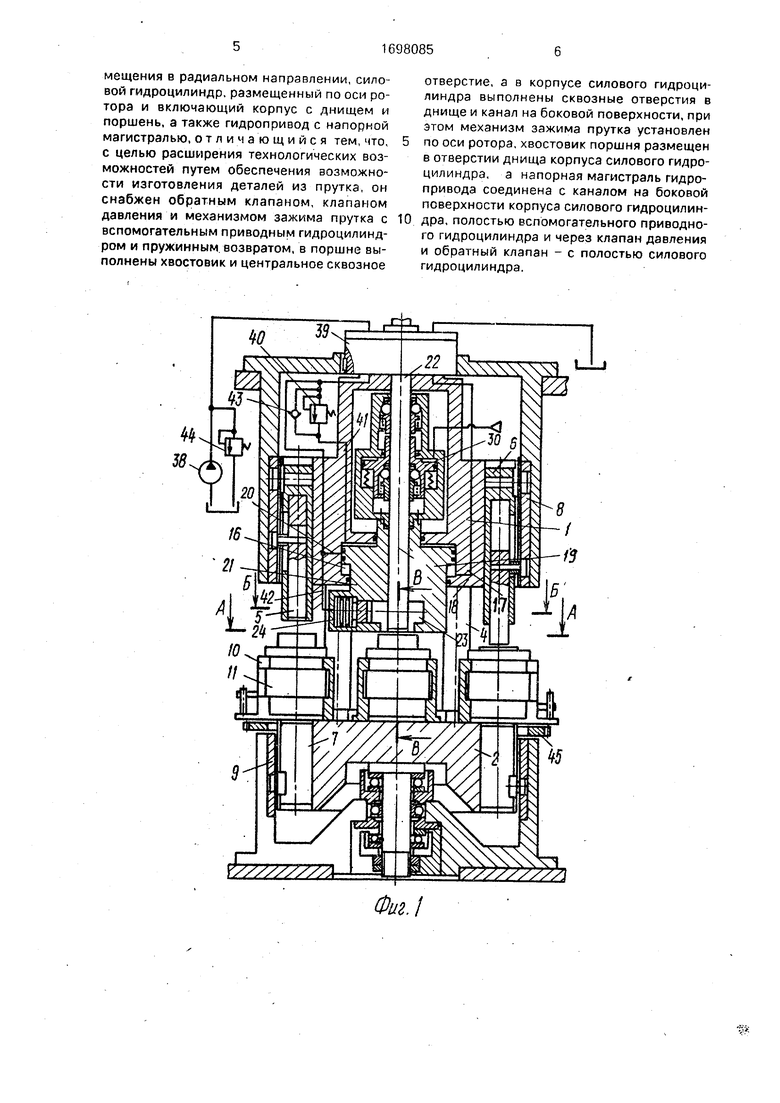

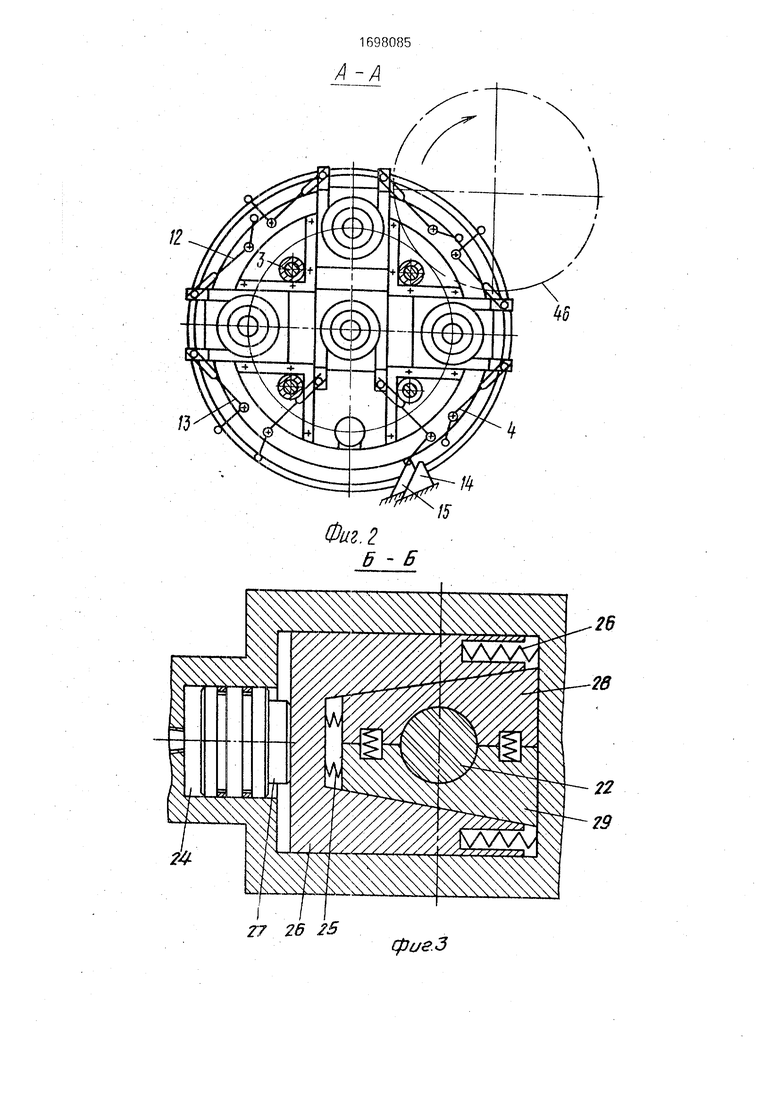

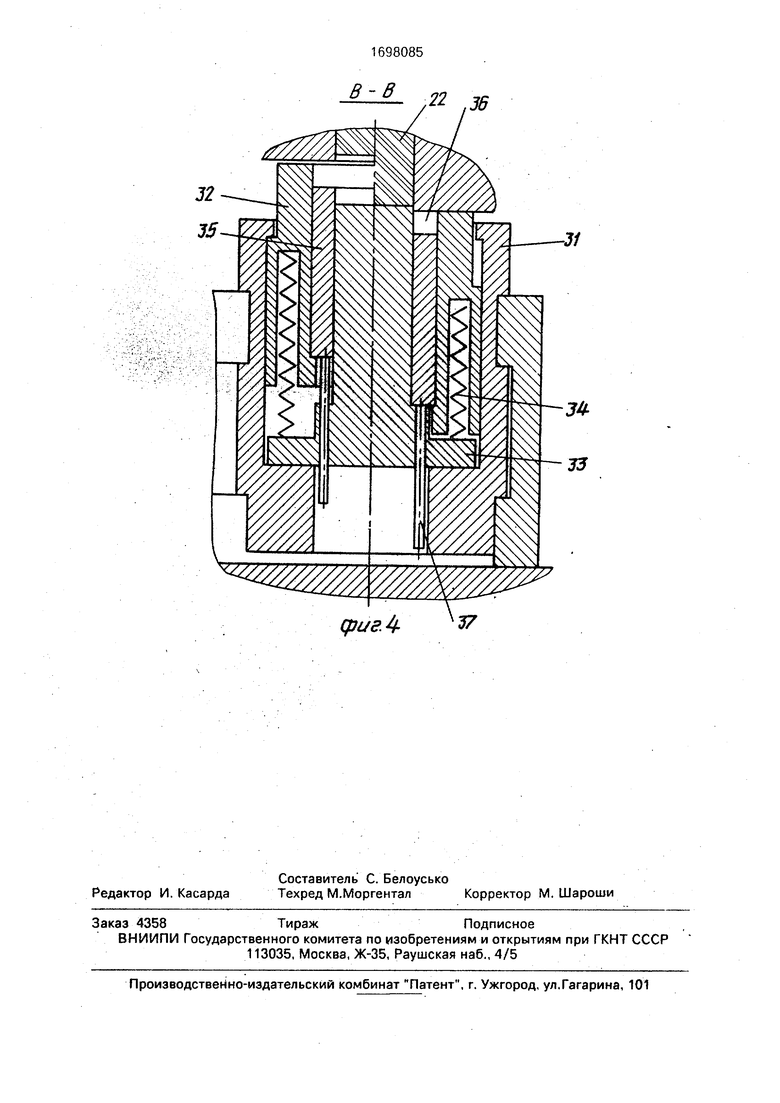

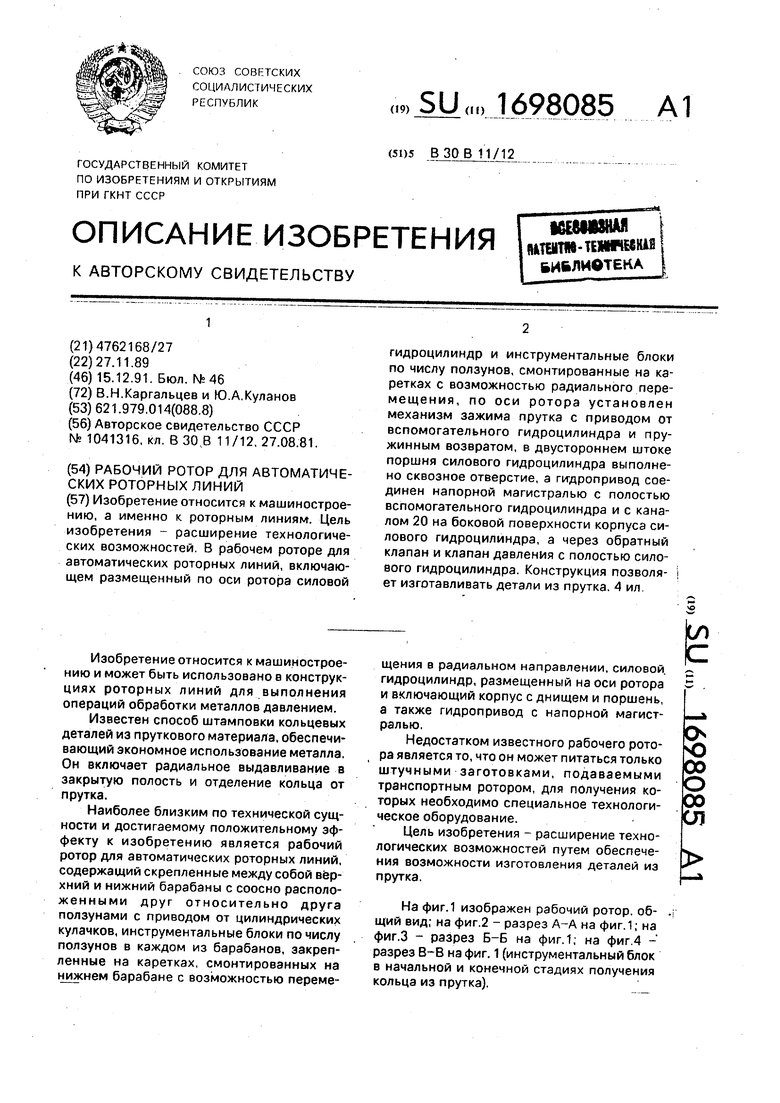

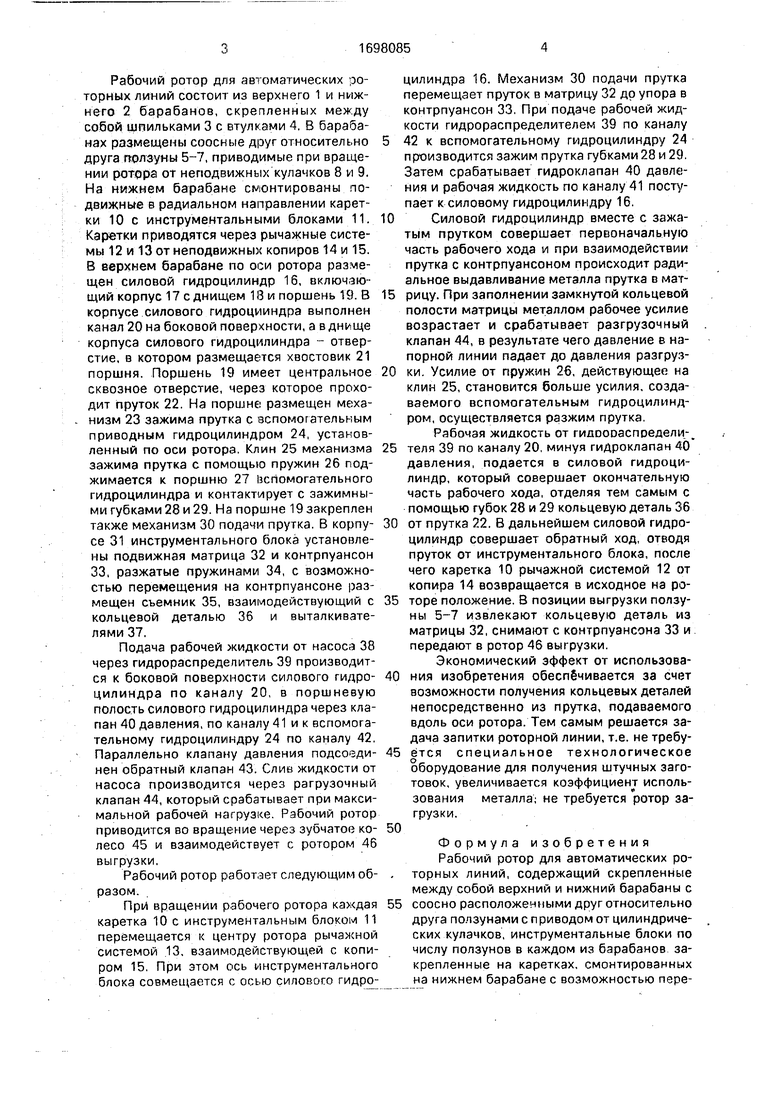

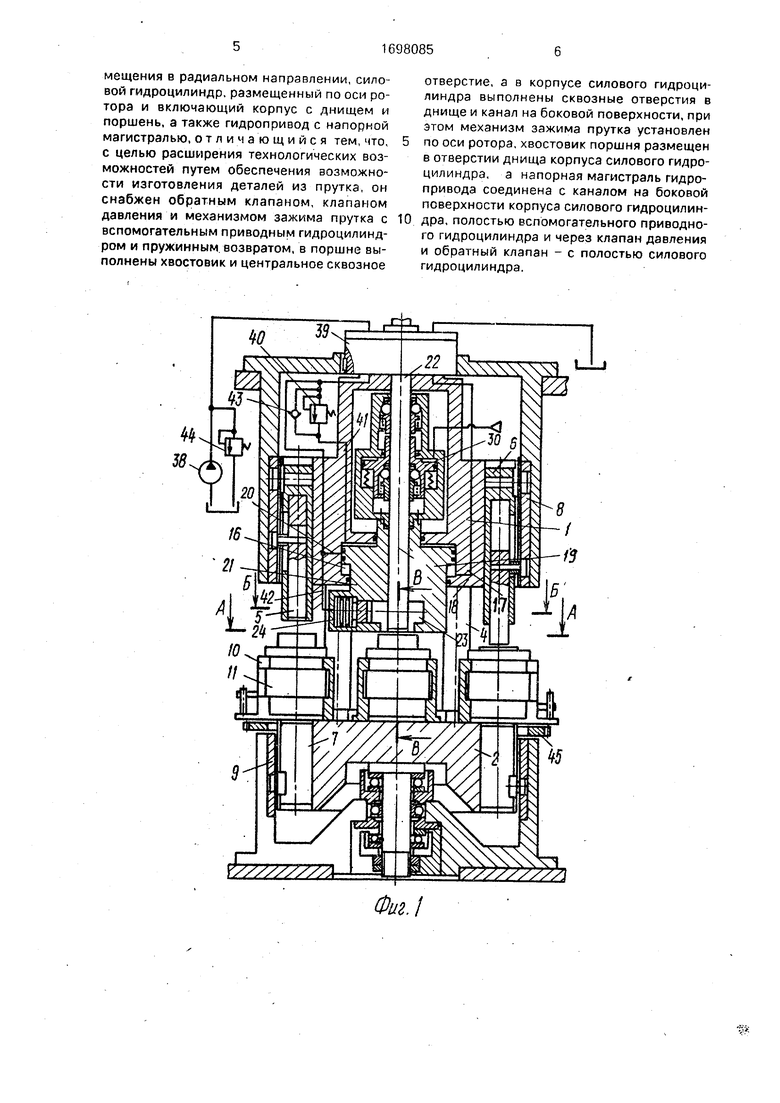

На фиг.1 изображен рабочий ротор, общий вид; на фиг.2 - разрез А-А на фиг.1, на фиг.З - разрез Б-Б на фиг.1, на фиг 4 - разрез В-В на фиг. 1 (инструментальный блок в начальной и конечной стадиях получения кольца из прутка)

(Л

с

Os

Ю 00

о

00

ел

Рабочий ротор для автоматических роторных линий состоит из верхнего 1 и нижнего 2 барабанов, скрепленных между собой шпильками 3 с втулками 4. В барабанах размещены соосные друг относительно друга ползуны 5-7, приводимые при вращении ротора от неподвижных кулачков 8 и 9. На нижнем барабане смонтированы подвижные в радиальном направлении каретки 10 с инструментальными блоками 11. Каретки приводятся через рычажные системы 12 и 13 от неподвижных копиров 14 и 15. В верхнем барабане по оси ротора размещен силовой гидроцилиндр 16, включающий корпус 17с днищем 18 и поршень 19. В корпусе силового гидроцииндра выполнен канал 20 на боковой поверхности, а в днище корпуса силового гидроцилиндра - отверстие, в котором размещается хвостовик 21 поршня. Поршень 19 имеет центральное сквозное отверстие, через которое проходит пруток 22. На поршне размещен механизм 23 зажима прутка с вспомогательным приводным гидроцилиндром 24, установленный по оси ротора. Клин 25 механизма зажима прутка с помощью пружин 26 поджимается к поршню 27 вспомогательного гидроцилиндра и контактирует с зажимными губками 28 и 29. На поршне 19 закреплен также механизм 30 подачи прутка. В корпусе 31 инструментального блока установлены подвижная матрица 32 и контрпуансон 33, разжатые пружинами 34, с возможностью перемещения на контрпуансоне размещен съемник 35, взаимодействующий с кольцевой деталью 36 и выталкивателями 37.

Подача рабочей жидкости от насоса 38 через гидрораспределитель 39 производится к боковой поверхности силового гидроцилиндра по каналу 20, в поршневую полость силового гидроцилиндра через клапан 40 давления, по каналу 41 и к вспомогательному гидроцилиндру 24 по каналу 42, Параллельно клапану давления подсоединен обратный клапан 43. Слив жидкости от насоса производится через рагрузочный клапан 44, который срабатывает при максимальной рабочей нагрузке. Рабочий ротор приводится во вращение через зубчатое колесо 45 и взаимодействует с ротором 46 выгрузки.

Рабочий ротор работает следующим образом.

При вращении рабочего ротора каждая каретка 10 с инструментальным блоком 11 перемещается к центру ротора рычажной системой 13. взаимодействующей с копиром 15. При этом ось инструментального блока совмещается с осью силового гидроцилиндра 16. Механизм 30 подачи прутка перемещает пруток в матрицу 32 до упора в контрпуансон 33. При подаче рабочей жидкости гидрораспределителем 39 по каналу

42 к вспомогательному гидроцилиндру 24 производится зажим прутка губками 28 и 29. Затем срабатывает гидроклапан 40 давления и рабочая жидкость по каналу 41 поступает к силовому гидроцилиндру 16.

0 Силовой гидроцилиндр вместе с зажатым прутком совершает первоначальную часть рабочего хода и при взаимодействии прутка с контрпуансоном происходит радиальное выдавливание металла прутка о мат5 рицу. При заполнении замкнутой кольцевой полости матрицы металлом рабочее усилие возрастает и срабатывает разгрузочный клапан 44, в результате чего давление в напорной линии падает до давления разгруз0 ки. Усилие от пружин 2€, действующее на клин 25, становится больше усилия, создаваемого вспомогательным гидроцилиндром, осуществляется разжим прутка.

Рабочая жидкость от гилоооаспредели-,

5 теля 39 по каналу 20, минуя гидроклапан 40 давления, подается в силовой гидроцилиндр, который совершает окончательную часть рабочего хода, отделяя тем самым с помощью губок 28 и 29 кольцевую деталь 36

0 от прутка 22. В дальнейшем силовой гидроцилиндр совершает обратный ход, отводя пруток от инструментального блока, после чего каретка 10 рычажной системой 12 от копира 14 возвращается в исходное на ро5 торе положение. В позиции выгрузки ползуны 5-7 извлекают кольцевую деталь из матрицы 32, снимают с контрпуансона 33 и передают в ротор 46 выгрузки.

Экономический эффект от использова0 ния изобретения обеспечивается за счет возможности получения кольцевых деталей непосредственно из прутка, подаваемого вдоль оси ротора. Тем самым решается задача запитки роторной линии, т.е. нетребу5 ется специальное технологическое оборудование для получения штучных заготовок, увеличивается коэффициент использования металла,- не требуется ротор загрузки.

0

Формула изобретения Рабочий ротор для автоматических роторных линий, содержащий скрепленные между собой верхний и нижний барабаны с

5 соосно расположенными друг относительно друга ползунами с приводом от цилиндрических кулачков, инструментальные блоки по числу ползунов в каждом из барабанов закрепленные на каретках, смонтированных на нижнем барабане с возможностью перемещения в радиальном направлении, силовой гидроцилиндр, размещенный по оси ротора и включающий корпус с днищем и поршень, а также гидропривод с напорной магистралью, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения возможности изготовления деталей из прутка, он снабжен обратным клапаном, клапаном давления и механизмом зажима прутка с вспомогательным приводным гидроцилиндром и пружинным возвратом, в поршне выполнены хвостовик и центральное сквозное

отверстие, а в корпусе силового гидроцилиндра выполнены сквозные отверстия в днище и канал на боковой поверхности, при этом механизм зажима прутка установлен по оси ротора, хвостовик поршня размещен в отверстии днища корпуса силового гидро- цмлиндра, а напорная магистраль гидропривода соединена с каналом на боковой поверхности корпуса силового гидроцилиндра, полостью вспомогательного приводного гидроцилиндра и через клапан давления и обратный клапан - с полостью силового гидроцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий ротор с гидромеханическим приводом | 1984 |

|

SU1154111A1 |

| РОТОРНАЯ МАШИНА | 1970 |

|

SU265677A1 |

| Рабочий ротор для автоматических роторных линий | 1981 |

|

SU1041316A1 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| Рабочий ротор автоматических роторных линий | 1985 |

|

SU1320078A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Транспортно-технологический ротор | 1987 |

|

SU1498565A1 |

| Рабочий ротор с гидравлическим приводом | 1982 |

|

SU1043030A1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| ГО ПОТОЧНАЯ РОТОРНАЯ МАШИТга—^~^ | 1971 |

|

SU314588A1 |

Изобретение относится к машиностроению, а именно к роторным линиям. Цель изобретения - расширение технологических возможностей В рабочем роторе для автоматических роторных линий, включающем размещенный по оси ротора силовой гидроцилиндр и инструментальные блоки по числу ползунов, смонтированные на каретках с возможностью радиального перемещения, по оси ротора установлен механизм зажима прутка с приводом от вспомогательного гидроцилиндра и пружинным возвратом, в двустороннем штоке поршня силового гидроцилиндра выполнено сквозное отверстие, а гидропривод соединен напорной магистралью с полостью вспомогательного гидроцилиндра и с каналом 20 на боковой поверхности корпуса силового гидроцилиндра, а через обратный клапан и клапан давления с полостью силового гидроцилиндра. Конструкция позволяет изготавливать детали из прутка. 4 ил

да

27 26 25

фие.З

,22

яшттм

фиеЛ

37

37

| Рабочий ротор для автоматических роторных линий | 1981 |

|

SU1041316A1 |

Авторы

Даты

1991-12-15—Публикация

1989-11-27—Подача