Фиг. 1 f

Изобре. it-ние относится к электромашиностроению в частности к оборудованию для механизации обработки сердечника ротора погружного электродвигателя.

Цель изобретения - повышение производительности путем автоматизации.

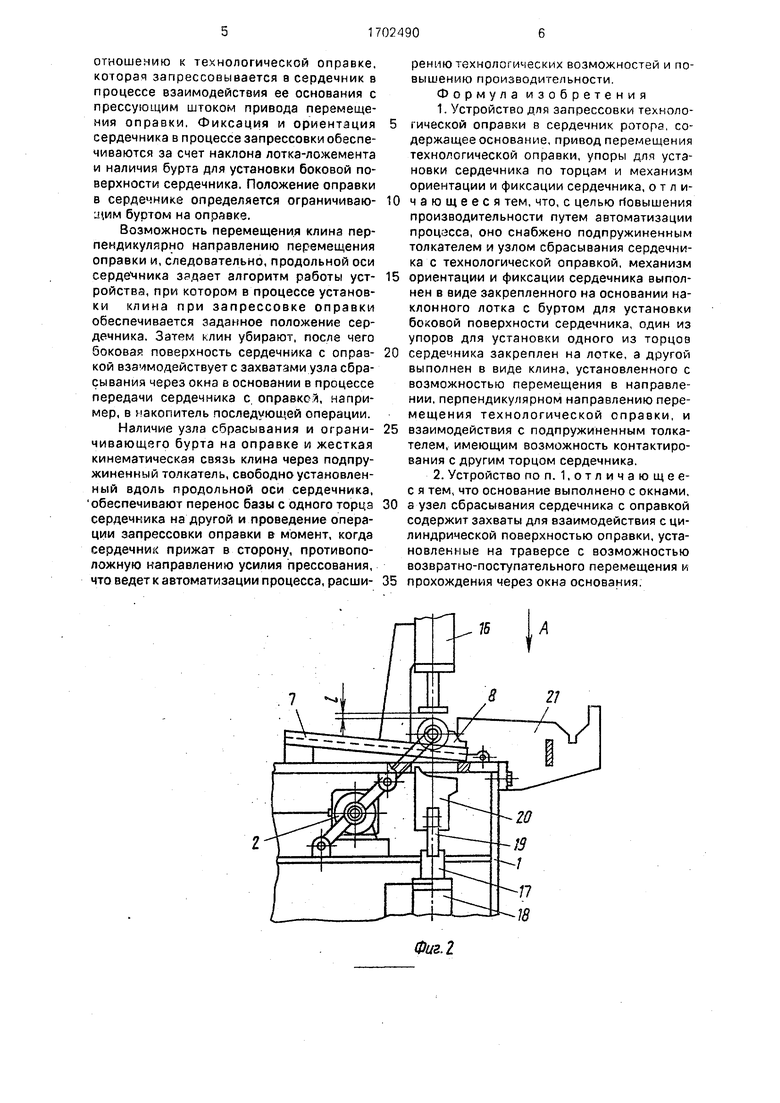

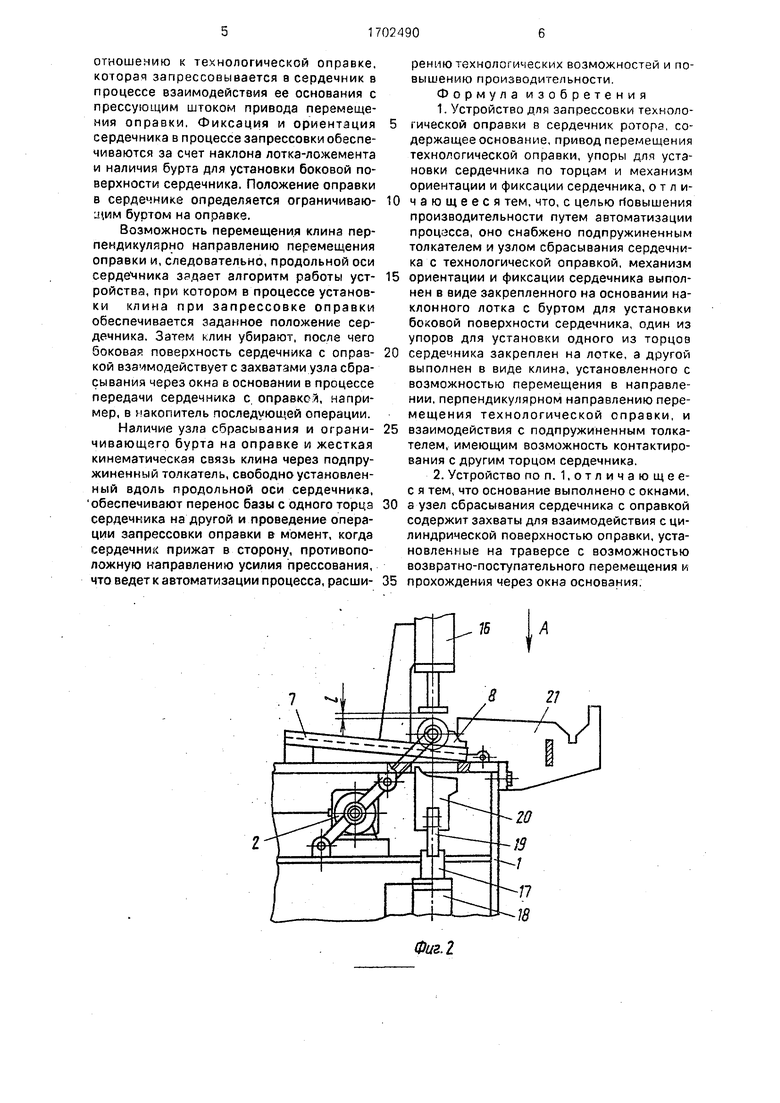

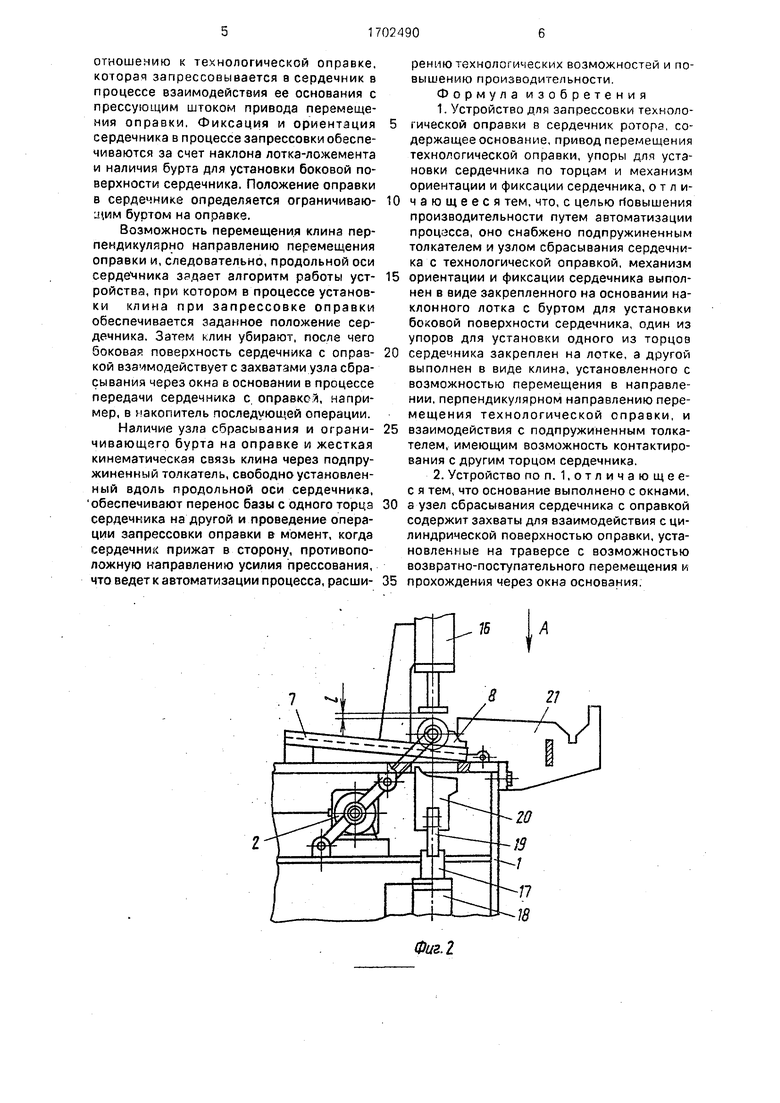

На фиг. 1 представлено предлагаемое устройство, продольный разрез, на фиг. 2 - то же, вид сбоку: на фиг. 3 - вид по стрелке А на фиг. 2.

Устройство содержит основание 1, на котором закреплен пневмоцилиндр2. Шток . последнего имеет возможность перемещения параллельно продольной оси сердечника 4. На штоке 3 закреплен толкатель 5, имеющий возможность взаимодействия с одним и. торцов оправки 6.

Механизм для фиксации и ориентации сердечника 4 выполнен в виде наклонного лотка 7 (ложемента), образованного, например планками, закрепленными на основании 1. На лотке 7 закреплены бурт 8 для упора боковой цилиндрической поверхности оордечимка и упор 9 для одного из тор- цг.в сердечника 4. Упор для другого торца с,ррдечги а 4 образован клином 10, закреп- ленным, нэпоимер. на штоке второго пневмоцилиндра 11 Шток пневмоцилиндра 11 имеет возможность перемещения перпендикулярно направлению перемещения технологической оправки 6. Клин 10 имеет отможность взаимодействия с соответствующим торцом сердечника через подпру- нненный толкатель 12, расположенный, например, в отверстии стойки 13, закрепленной на основании 1.

Упор 9 и клим 10 определяют заданное положение сердечника 4 на основании 1,

На технологической оправке 6 имеется ограничивающий бурт 14, который определяет заданное расположение оправки 6 в сердечнике

дополнительной ориентации сер- деч ,i-a 4 в процессе запрессовки технологической оправки б в устройстве может быть предусмотрена опора 15, установленная на подвижном штоке пневмоцилиндра 16 с зазором по отношению к боковой поверхности сердечника.

Для сбрасывания оправки, скрепленной с сердечником, поспе выполнения операции запрессовки в устройстве имеется узел 17 сбрасывания который в данном случае содержит тневмоцилиндр 18, на штоке которого неподвижно закреплена траверса 19 с захватами 20 имеющими возможность взаимодействия с цилиндрической боковой поверхностью технологической оправки 6 по обе стороны от установленного на ней сердечника, р-.ремещяясь рпзврчтно-поступателы.о перпендикулярно направлению перемещения оправки 6.

Узел 17 сбрасывания размещен под ос- гованием 1, где имеются окна для свободного прохождения захватов 20 к боковой поверхности оправки 6 с двух сторон от сердечника 4, Захваты 20 имеют торцовые опорные поверхности для оправки 6 и уклон для скатывания оправки с сердечником в

0 зону 21 передачи на следующую технологическую операцию. Установка сердечника 4 к упору 9, окончание запрессовки оправки 6 в сердечник, отвод штока 3 с толкателем 5 в исходное положение, отвод клима 10 и опо5 ры 15, а также окончание сброса сердечника в зону 21 передачи на следующую технологическую операцию фиксируются конечными выключателями (не показаны).

Устройство работает следующим обра0 зом.

8 исходном положении толкатель 5 отведен в крайч е правое положение, клин 10 и опора 15 находятся в верхнем положении, а захваты 20 - в крайнем нижнем положе5 нии.

Сердечники 4 с предварительно ориен- i .фованными по пазу и наживленными в них технологическими оправками б укладываются партиями на лоток 7. При включении

0 пневмоцилиндра 11 с помощью клина 10, кинематически жестко связанного с торцом сердечника через подпружиненный толкатель 12 производится подача первого сердечника 4 из партии, упирающегося боковой

5 псверхностью в бурт 8, до упора 9 и установка сердечника 4 в заданное положение на лотке 7 При включении пневмоцилиндра 11 одновременно включается пневмоци- линдр 16 и происходит установка опоры 15

0 в заданное положение с гарантированным зазором по отношению к боковой цилиндрической поверхности сердечника 4.

При перемещении штока 3 с толкателем 5 влево осуществляется запрессовка техно5 логической оправки 6 в сердечник 4 до упора в ограничительный бурт 14. По окончании запрессовки оправки 6 клин 10. опора 15 и толкатель 5 отводятся в исходное положение, после чего включается узел 17 сбрасы0 вания. Захватами 20 технологическая оправка 6, скрепленная с сердечником 4, поднимается и передается в зону 21 для дальнейшей обработки, скатываясь по на- члонной части опорной поверхности захва5 тов 20.

Использование упора, закрепленного на лотке, для одного из торцов сердечника, а также клина, кинематически жестко связанного с другим торцом сердечника, позволяет обеспечить заданное его положение по

отношению к технологической оправке, которая запрессовывается в сердечник в процессе взаимодействия ее основания с прессующим штоком привода перемещения оправки, Фиксация и ориентация сердечника в процессе запрессовки обеспечиваются за счет наклона лотка-ложемента и наличия бурта для установки боковой поверхности сердечника, Положение оправки в сердечнике определяется ограничиваю- .цим буртом на оправке.

Возможность перемещения клина перпендикулярно направлению перемещения оправки и, следовательно, продольной оси сердечника задает алгоритм работы уст- ройства, при котором в процессе установки клина при запрессовке оправки обеспечивается заданное положение сердечника. Затрм клин убирают, после чего боковая поверхность сердечника с оправ- кой взаимодействует с захватки узла сбрасывания через окна в основании в процессе передачи сердечника с оправке3, например, в накопитель последующей операции.

Наличие узла сбрасывания и ограни- чивающего бурта на оправке и жесткая кинематическая связь клина через подпружиненный толкатель, свободно установленный вдоль продольной оси сердечника, обеспечивают перенос базы с одного торцз сердечника на другой и проведение операции запрессовки оправки в момент, когда сердечник прижат в сторону, противоположную направлению усилия прессования, что ведет к автоматизации процесса, расши-

рению юхнодогических возможностей и повышению производительности.

Формула изобретения

1.Устройство для запрессовки технологической оправки в сердечник ротора, содержащее основание, привод перемещения технологической оправки, упоры для установки сердечника по торцам и механизм ориентации и фиксации сердечника, отличающееся тем, что, с целью Повышения производительности путем автоматизации процесса, оно снабжено подпружиненным толкателем и узлом сбрасывания сердечника с технологической оправкой, механизм ориентации и фиксации сердечника выполнен а виде закрепленного на основании наклонного лотка с буртом для установки боковой поверхности сердечника, один из упоров для установки одного из торцов сердечника закреплен на лотке, а другой выполнен в виде клина, установленного с возможностью перемещения в направлении, перпендикулярном направлению перемещения технологической оправки, и взаимодействия с подпружиненным толкателем, имеющим возможность контактирования с другим торцом сердечника.

2.Устройство поп. 1,отличающее- с я тем, что основание выполнено с окнами, а узел сбрасывания сердечника с оправкой содержит захваты для взаимодействия с цилиндрической поверхностью оправки,установленные на траверсе с возможностью возвратно-поступательного перемещения и прохождения через окна основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| Устройство для запрессовки манжет и подшипников в корпус | 1984 |

|

SU1344567A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| Автомат для сборки уплотнительногоузлА КАРдАННыХ пОдшипНиКОВ | 1978 |

|

SU796513A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

Изобретение относится к электромашиностроению, а именно к технологии изготовления электрических машин. Цель изобретения - повышение производительности путем автоматизации. Для достижения цели усовершенствуется устройство для // запрессовки, вктючающее привод перемещения технологической оправки, упоры для установки сердечника ротора по торцам, основание и механизм для ориентации и фиксации сердечника ротора. Новым в устройстве является введение узла сбрасывания сердочника 4, взаимодействующего с технологической оправкой 6. имеющей ограничивающий бурт 14. Механизм ориентации и фиксации выполнен в виде наклонного лотка, закрепленного на основании 1. на лотке закреплены бурт для установки боковой поверхности сердечника и упор 9 для установки одного торца сердечника со стороны запрессовки технологической опрчвки 6 Другой торец сердечника черяз подпружиненный толкатель 12 взаимодействует с подвижным упором в виде клина 10 который по окончании запрессовки отводится в направлении, перпендикулярном направлению перемещения технологической оправки 6 1 з. п. ф-лы, 3 ил.

I

Фиг.Э

.//

ВидД

-te

с±:±Ь

(«-tr±r;

-5

Авторы

Даты

1991-12-30—Публикация

1989-04-11—Подача