:о

х эо

9 . 1 Изобретение относится к области высокомолекулярных coefsfs &we, полу чаемых из изоцианатов, конкретно в легкой промьшленности в качестве покрытий, пленочных материалов, в частности искусственной колш. . Известны способы получения полиуретанов на основе олигоэфирсв, диизоцианатов и агентов удлинения цепи (диаминов, гидразина и т.д.), ко торые используются для искусственных кож IJ - Sj. Известные способы предусматривают получение полиуретанов с высокими прочностными свойствами, которые однако заметаю снижаются при действии УФ-света. Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ по лучения эластичньк полиуретанов вза имодействием олигозфиров и диизоцианатов с последующим введением удли нителей цепи (дигидразидов дикарбоновьЕХ кислот) ПРИ мольном соотношении олигоэфиров, диизоцианатов и удлинителейцепи, равном 1:(2-2,2): . : (0,9-1,2) 4|. H NHNCOCH CH S CH CH . ыж.iJ.,д.лv llt 1 л J В качестве олигоэфиров могут быть использованы простые и сложные олигоэфиры с мол. массой 400-5000, предпочтительно 1000-2000. В качестве диизоцианатов применяют алифатические или ароматические диизоцианаты, такие как гексаметилёндиизоцианат, толуилендиизоцианат, предпочтительно 4,4-дифенилметандиизоцианат. Дигидразид 1,5-диэтиленоксид 8,5

бисмеркаптопропионовой кислоты получают следующим образом.

Тиомочевину и хлорекс (C1CH.CHJ О, взятые в молярном соотношении 2:1, кипятят в течение 3 ч в растворе изопропилового спирта.) Полученный гомогенный раствор обрабатывают 10%-ным едким натром (1,5 моль) и прибавляют 1 моль метилметакрилата. Декантированием и экстрагированием бензолом с последующей его отгонкой получают промежуточньй продукт в виде темно-желтой подвижной жидкости (.)S). ). Этот продукт в растворе метанола обрабатывают избытком гидразингидрата и греют на водяной бане в течение 1,5 ч. Выпавший осадок отфильтровывают, перекристаллиют с помощью коэффициентов

к ---ЮО ; К ---.100%,

которые характеризуют процент сохранения прачнбсти (d ) и относительного удлинения () после облучения или при низкой температуре.

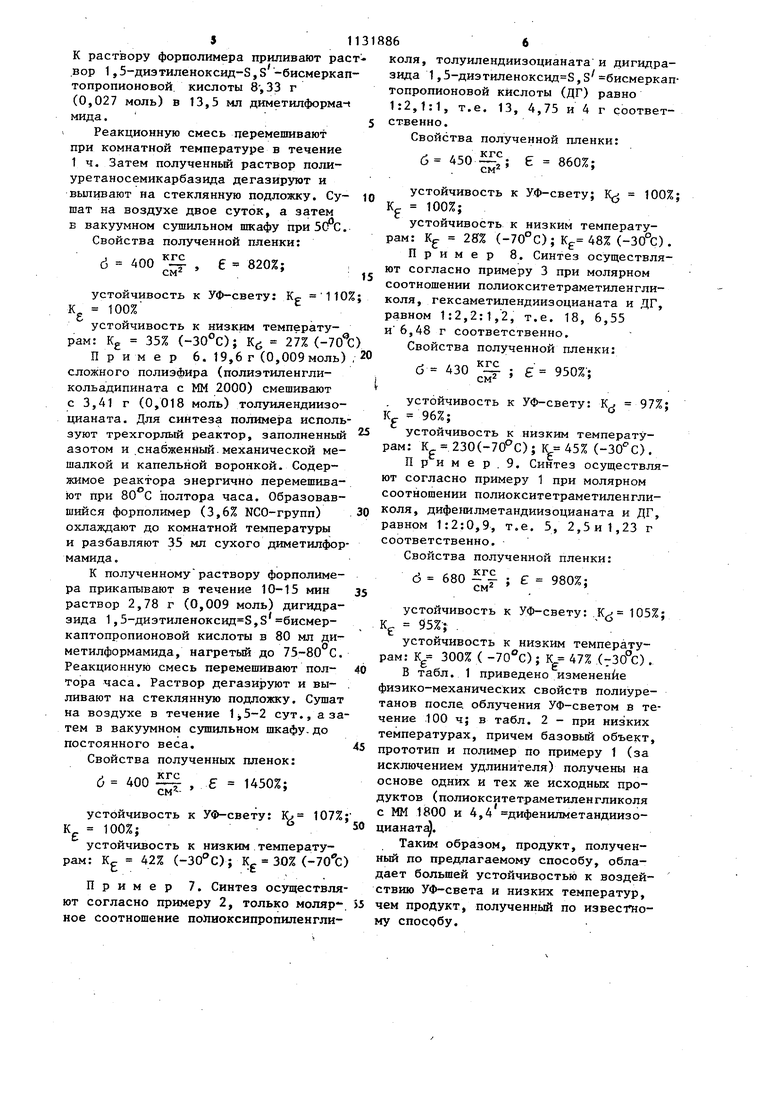

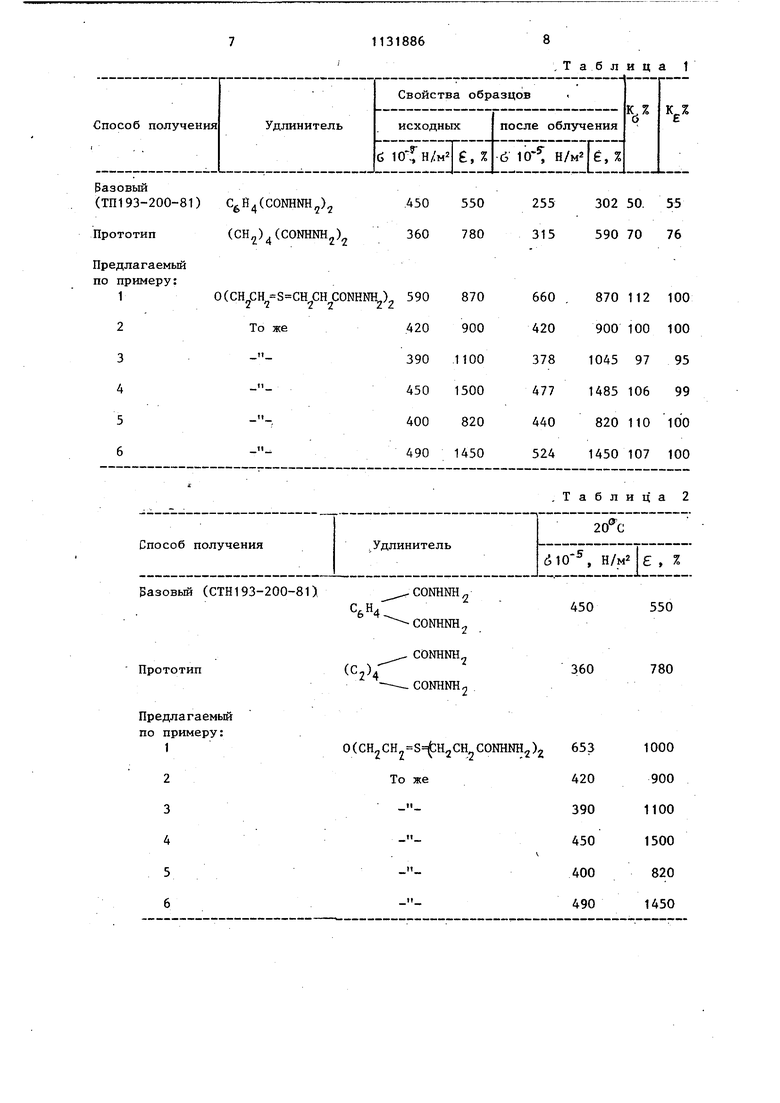

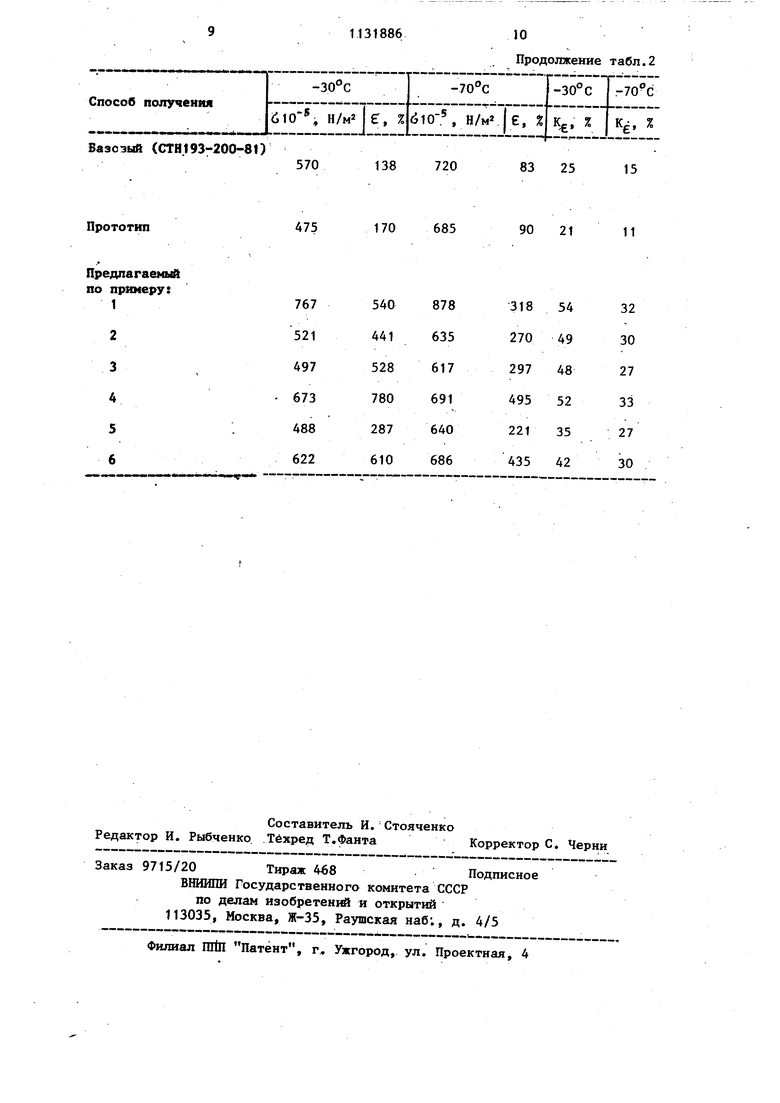

Пример 1. В трехгорлую колбу емкостью 0,1 л, снабженную механической мешалкой, хлоркальциевой трубкой, капельной воронкой и заполненную азотом, помещают 5 г (0,005 моль) полиокситетраметиленгликоля с ММ 1000 и 2,5 г (0,01 моль) 4,4 -дифенилметандиизоцианата. Смесь энергично перемешивают при 80°С в течение 30 мин. Образовавшийся форполимер (5,6% NCO-rpynn) охлаждают 86 По описанному способу получают полиуретаны недостаточно стойкие к действию УФ-света. Кроме того, способ не обеспечивает максимальных показателей свойств полимеров при низких температурах. Создание же полимеров с высокой свето- и морозостойкостью является важным условием при изготовлении искусственной кожи на их основе. Цель изобретения - повьшение устойчивости полиуретанов к воздействию ультрафиолетового света и низких температур. Поставленная цель достигается тем, что согласно способу получения эластичных полиуретанов взаимодействием олигоэфиров и диизоцианатов с последующим введением удлинителей цепи при мольном соотношении олигоэфиров, диизоцианатов и удлинителей цепи, равном 1:(2-2,2):(О,9-1,2), в качестве .удлинителей цепи используют дигидразид 1,5-диэтиленоксид 3,8 бисмеркаптопропионовой кислоты форму лыH CH2 S CH2CH2CONHNH2. зовывают из этилового спирта. Выход дигидразида 1,5-диэтиленоксид 3,S бисмеркаптопропионовой кислоты составляет 60% от теоретического, т. пл. 93-94с. Найдено, %: S 20,67; N 17,95 Вычислено. %: S 20,65; N,18,04. Способ получения вещества в литературе не описан. Устойчивость полимеров к действию. низких температур и УФ-свету оценивадо 20-25°С и разбавляют 10 мл сухого диметилформамида. К раствору форполимера прикапывают в течение 5 мин раствор 1,54 г (0,005 моль) дигйдразида 1,5-диэтиле оксид 5,8 бисмеркаптопропионовой кислоты в 27 мл диметилформамида, нагретого до 80 С. Реакционную смесь перемешивают при комнатной температуре 50-60 мин. Пленки готовят из дегазированного полиуретанового раст вора в диметилформамиде, который вьшивают на стеклянную пластинку, сушат на воздухе 48 ч, а затем в вакуумном сушильном шкафу при 50 С до постоянного веса. Свойства полученной пленки: d 653 КГС/СМ2, Е 1000%; устойчивость к УФ-свету: К Kg 100%; устойчивость к низким температурам: Kg 32%; (); К 54% (-70°С). Пример 2. К 13 г (0,013 мо полиоксипропиленгликоля с ММ 1000 прибавляют 4,5 г (0,026 моль) толуилендиизоцианата (смесь изомеров 2,4:2,6-80:20). При энергичном пере мешивании в атмосфере азота реакционную смесь выдерживают 1 ч 30 мин при 90 С. Образовавшийся форполимер с ММ 1350 охлаждают и разбавляют 25 мл свежеперегнанного диметилформ мида. К пoJтyчeннoмy раствору в течение 3 мин приливают 4 г (0,013 моль) ди гидразида 1,5-диэтиленоксид 5,5 бисмеркаптопропионовой кислоты в 50 мл диметилформамида. Затем реакционную смесьперемешивают еще 1 ч 30 мин, после чего раствор дега зируют в вакууме, вьшивают на стеклянную подложку,бушат двое суток н воздухе, а затем в сушильном шкафу при 70°С в течение 10-13 ч. Свойства полученной пленки: 6 420 Е 900%; устойчивость к УФ-свету: KJ 10 К 100%; устойчивость к низким температурам: К 30% (-30°С); К 49% (-70 Пример З.В трехгорлый реактор емкостью 0,5 л, снабженный ме ханической мешалкой, капельной воро кой и заполненный азотом, помещают 18 г (0,018 моль) полиокситетрамети ленгликоля с ММ 1000 и 6,1 г (0,036 мол 6 гексаметилендиизоцианата. Реакционную, смесь перемешивают при 80 С в течение двух часов. Образовавшийся форполимер (6% NCO-rpynti) охлаждают до комнатной температуры и разбавляют 35 мл свежеперегнанного диметилформамида. К раствору форполимера прикапывают раствор 5,55 г (0,018 моль) дигйдразида 1,5-диэтиленоксид 5,8 бис меркаптопропионовой кислоты в 97 мл диметилформамида, нагретый до 80 С. Смесь перемешивают при комнатной температуре один час. Полученньш полиуретановый раствор в диметилформамиде дегазируют и выпивают на стеклянную подложку. Сушат на воздухе в течение двух суток, а затем в вакуумном сушильном П1кафу при 50 С. Свойства полученной пленки: е 1100%; б 390 устойчивость к УФ-свету: KJ 97%; К 95%; устойчивость к низким температурам: К 27% (-30°С); К 48% () Пример 4. К 20 г (0,01 моль) полиоксипропиленгликоля с ММ 2000 при перемешивании в атмосфере дзота прибавляют 5 г (0,02 моль) 4,4 -дифенилметандиизоцианата. Смесь энергично перемешивают при температуре 80 С в течение 40 мин. Образовавшийся форполимер с ММ 1500 охлаждают до комнатной температуры и разбавляют 50 мл свежеперегнанного диметилформамида. К раствору форполимера прибавляют в течение 5 мин раствор 6,2 г (0,02 моль) дигйдразида 1,5диэтиленоксид 5, S -.бисмеркаптопропионовой кислоты в 120 мл диметилформамида. Реакционную смесь перемешивают при комнатной температуре 1 ч. Раствор дегазируют, выливают на стекло и сушат при 50 С до постоянного веса. Пример 5. В трехгорлый реактор емкостью 0,5 л, снабженный механической мешалкой, хлоркальциевой трубкой, капельной воронкой и заполненный азотом, помещают 21,6 г (0,027 моль) полидиэтиленгликольадипината с ММ 800 и 13,5 г (0,054 моль) дифенилметандиизоцианата. Содержимое реактора перемешивают 35 мин при 60 С, образовавшийся форполимер (6,36% NCO-rpyn.n) охлаждают до комнатной температуры и разбавляют 45 мл свежеперегнанного диметилформамида. 51 К раствору форполимера приливают рас вор 1,5-диэтиленоксид-8,8 -бисмеркап топропионовой. кислоты 8, 33 г (0,027 моль) в 13,5 мл диметилформа- МИДа. Реакционную смесь перемешивают при комнатной температуре в течение 1 ч. Затем полученный раствор полиуретаносемикарбазида дегазируют и выливают на стеклянную подложку. Сушат на воздухе двое суток, а затем в вакуумном сушильном шкафу при 5(ГС. Свойства полученной пленки: 6 400 см е 820%; хр -110 устойчивость к УФ-свету: Кс Kg 100% устойчивость к низким температурам: Kg 35% (-30°С); Кй 27% (-7lf Пример 6, 19,6 г (0,009 моль) сложного полиэфира (полиэтилангликольадипината с ММ 2000) смешивают с 3,41 г (0,018 моль) толуилендиизоцианата. Для синтеза полимера исполь зуют трехгорлый реактор, заполненный азотом и .снабженный.механической мешалкой и капельной воронкой. Содержимое реактора энергично перемешивают при 80с полтора часа. Образовавшийся форполимер (3,6% NCO-групп) охлаждают до комнатной температуры и разбавляют 35 мл сухого диметилфор мамида. К полученномураствору форполимера прикапывают в течение 10-15 мин раствор 2,78 г (0,009 моль) дигидразида 1,5-диэтиленоксид 8,8 бисмеркаптопропионовой кислоты в 80 мл диметилформамида, нагретый до 75-80 С. Реакционную смесь перемешивают полтора часа. Раствор дегази|руют и выливают на стеклянную подпожку. Сушат на воздухе в течение сут., а за тем в вакуумном сушильном шкафу.до постоянного веса. Свойства полученных пленок: 6 400 , Е 1450%; устойчивость к УФ-свету: К 100%; устойчивость к низким температурам: Kg 42% () ; Kg. 30% (-70 Пример 7. Синтез осуществля ют согласно примеру 2, только моляр ное соотношение пойиоксипропнленгли86коля, толуилендиизоцианата и дигидразида 1,5-диэтиленоксид 8,з бисмеркаптопропионовой кислоты (ДГ) равно 1:2,1:1, т.е. 13, 4,75 и4 г соответственно. Свойства полученной пленки: 6 450 ; е 860%; устойчивость к УФ-свету; Кх 100%; К 100%; устойчивость к низким температурам: Kg. 28% (-70°С); К 48% (-30°С). Пример 8. Синтез осуществляют согласно примеру 3 при молярном соотношении полиокситетраметиленгликоля, гексаметилендиизоцианата и ДГ, равном 1:2,2:1,2, т.е. 18, 6,55 и6,48 г соответственно. Свойства полученной пленки: и «О ; 950%; устойчивость к УФ-свету: KJ 97%; К 96%; устойчивость к низким температурам: К 230(-70°С); (). П р и м е р . 9. Синтез осуществляют согласно примеру 1 при молярном соотношении полиокситетраметиленгликоля, дифенилметандиизоцианата и ДГ, равном 1:2:0,9, т.е. 5, 2,5и1,23 г соответственно. Свор1ства полученной пленки: d 680 ; 980%; устойчивость к УФ-свету:.К 105%; KC УЗл; . устойчивость к низким температурам: Kg 300% ( -70С) ; Kg. 47% (730°С) . В табл. 1 приведено изменение физико-механических свойств полиуретанов после, облучения УФ-светом в течение ,100 ч; в табл. 2 - при низких температурах, причем базовый объект, прототип и полимер по примеру 1 (за исключением удлинителя) получены на основе одних и тех же исходных продуктов (полиокситетраметиленгликоля с ММ 1800 и 4,4 дифенш1метандиизоцианатфТаким образом, продукт, полученный по предлагаемому способу, обладает большей устойчивостью к воздействию УФ-света и низких температур, чем продукт, полученный по известному спосрбу.

: Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиуретаносульфосемикарбазидов | 1987 |

|

SU1659429A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 1972 |

|

SU357205A1 |

| Способ получения эластичных полиуретанов | 1974 |

|

SU506601A2 |

| Способ получения эластичных полиуретанов | 1989 |

|

SU1824409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| Способ получения анионных полиуретановых иономеров,диспергирующихся в воде | 1980 |

|

SU979387A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| Способ получения эластичных фосфорсодержащих полиуретансемикарбазидов | 1973 |

|

SU493486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1970 |

|

SU258581A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНОАКТИВНЫХ ПОЛИУРЕТАНОВЫХ ДИСПЕРСИЙ | 1989 |

|

RU2048483C1 |

СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ в.заимодействием олигоэфиров и диизоцианатов с последующим введением удлийителей цепи при мольном соотношении олигоэфиров, диизоцианатов и удлинителей цепи, равном 1:

разовый

Базовый (СТН193-200-81)

(С,),0(CH CE S E CE CONHNH)2

CONHNH,

450

550

.

CONHNH,

CONHNH,

780

360

CONHNH,

1000 900 To же

1100

1500 820

1450

Способ получения

Вазозый (СТН193-200-81)

570

475

Прототип

Предлагаемый по nptmepy;

10

1131886

Продолжение табл.2

83 25

720

15

90 21

685

11

Авторы

Даты

1984-12-30—Публикация

1983-03-09—Подача