Известны конструкции штампов для изготовления на прессах изделий типа коленчатых валов, включающие секционные деформирующие проставкн, монтируемые в подвижных корпусах на столе пресса. Однако они малопроизводительиы и неэкономичны.

Конструкции штампов, основанные на гидравлическом зажиме, сложные, дорогостоящне и требуют специальных гидравлических прессов.

Предлагаемый штамп отличается от нзвестных тем, что деформированный п нанряженный зажим заготовки осуществляется с помощью жесткой механической системы, включающей в себя клиновые плиты, но наклонным плоскостям которых перемещаются дерл авк11 с набором деформирующих нроставок, взаимодействующих между собой при рабочем ходе пресса. Это обеспечивает получение колена вала за один рабочий переход путем гибки заготовки с одновременной осадкой ее вдоль оси.

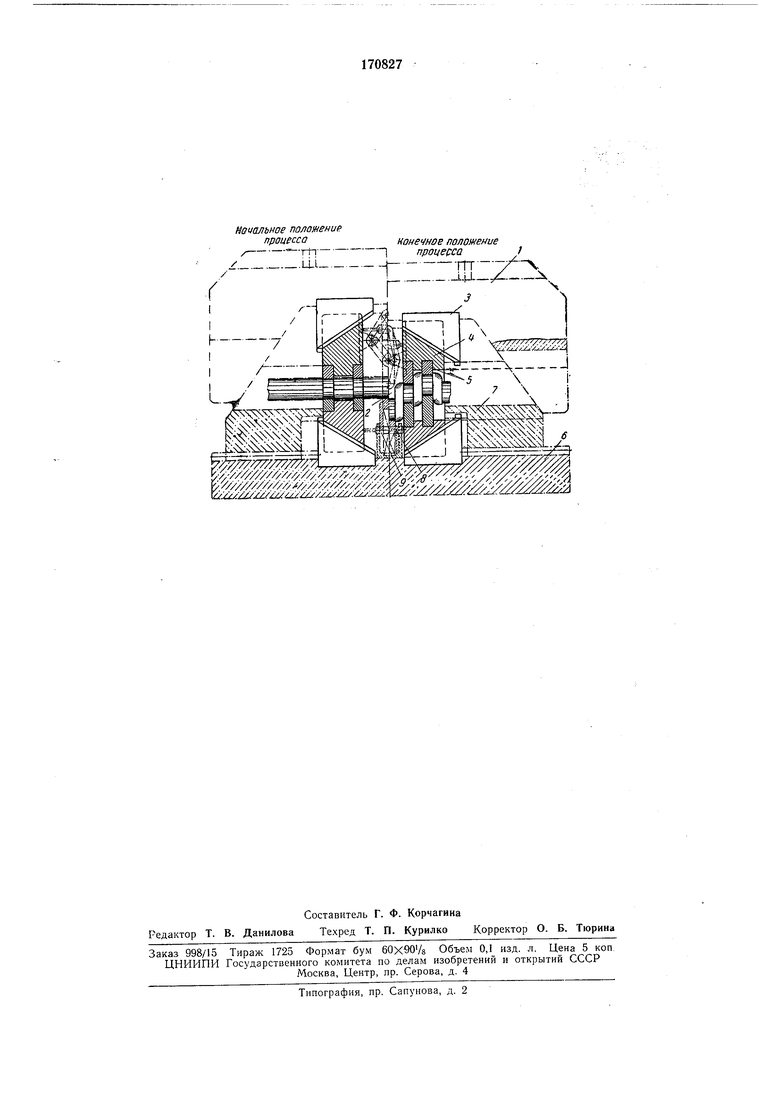

На чертеже изображена схема штамна - левая часть соответствует начальному положению процесса, правая часть - конечному положению процесса.

Штамн состоит из двух основных узлов - двухстороннего клина 1 с кренящимися на нем пуансоном 2 рычажного типа и клиновых плит 3, на которых крепятся клиновые державки 4 с набором деформирующих проставок 5, и

нижней плиты о с размещепными на ней подвижными корпусами 7 н соответственно клиновых плит н клиповых державок с деформируюп1,нми проставками, а также пуансона 8 с гидравлическими цилиндрами 9.

Перед штамповкой заготовку укладывают на нижнюю нолость проставок 5. При рабочем ходе пресса заготовка зажимается между проставками и при дальнейшем рабочем ходе пресса уснлие па заготовку передается вдоль ее оси через подвижные корпусы 7. Последние сдвн1-ают державки вместе с проставками к центру штампа, пропзводя осадку заготовки, а пуансон, соответственно, - гибку. Возврат державок вместе с ироставками в исходное поло ке П1е осуществляется с помощью гидравлических цилиндров.

Предмет изобретения

Штамн для изготовления изделий тина коленчатого вала на прессах, включающнй секционные деформиру О1дие проставкп, монтируемые на ползуне н столе пресса с клиновыми плитами, отличающийся тем, что, с целью получения колена вала за одни рабочнй переход путем гибки заготовки с одновременной осадкой ее вдоль оси, проставки закреплены соответственно в клиновых державках, установленных на клнновых плитах, взаимодействующпх

е - процессаI

jт--/

Конечное полои/емие

.x:-А

J

V: //- . v: - /... :

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Штамп для штамповки поковок крупногабаритных коленчатых валов | 1975 |

|

SU541563A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1970 |

|

SU262606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПОЛУЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2210453C2 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Штампы для штамповки крупногаба-РиТНыХ КОлЕНчАТыХ ВАлОВ | 1978 |

|

SU839645A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| Штамп для групповой штамповки поковок | 1988 |

|

SU1586843A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

Даты

1965-01-01—Публикация