Изобретение относится к машиностроению и может быть использовано для автоматизации сборочных работ.

Цель изобретения - повышение качества сборки за счет равенства усилий на сжимающих каретках при разли ных зазорах между каретками и собираемыми деталями.

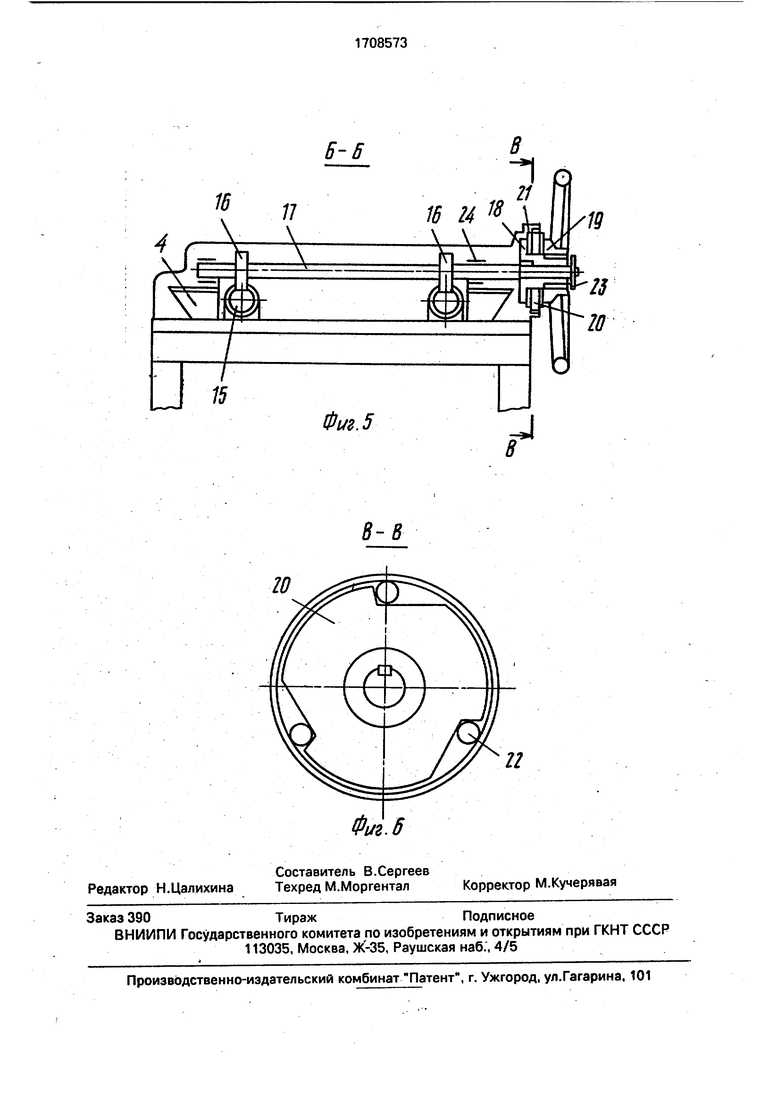

На фиг.1 представлено описываемое устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - кинематическая схема следящей системы; на фиг.4 - разрез А-А на фиг.1; на фиг.5- разрез Б-Б на фиг.1; на фиг.6 - разрез В-В на фиг.5.

Устройство для сборки содержит основание 1 с каретками 2 и 3, которые перемещаются по направляющим 4. К основанинэ на кронштейнах 5 крепится стол 6. на который устанавливается монтируемое изделие 7 с подвижными элементами 8 и 9.

Между выступами каретки 2 установлен неподвижный поршень 10 с подвижным пневмоцилиндром 11,. который через шестерни 12 и 13, закрепленные на валу 14, связан с рейками 15. Шестерни 16 установлены на валу 17, смонтированном на каретке 3.

На выходном конце вала 17 установлена резьбовая втулка 18 стайкой-маховиком 19, между торцами которых установлено храповое колесо 20 с тормозными кольцами 21. Втулка 18 и гайка-маховИк 19 имеют левую резьбу. Во впадинах храпового колеса 20 расположены ролики 22. Ход гайки-маховика 19 ограничен шайбой 23. Валы 14 и 17 расположены в опорах 24.

Подвижный пневмоцилиндр 11 зубчатой нарезкой через шестерню 25, установленную в ползушке 26, соединен с Т-образным стержнем 27 следящей системы 28. Ползушка 26 соединена с рейкой 29, зацепляющейся с зубчатым валиком 30, на конце которого закреплена гайка-маховик 31. Зубчатый валик 30 установлен на опорах в каретке 2.

Шестерня 25 следящей пневмосистемы 28 соединена с зубчатой рейкой 32 Т-образного стержня 27, положение которого определяется пружиной 33, винтом 34, гайкой 35. Стержень 27 связан с золотниками 36, которые расположены в корпусе 37 и управляют работой пневмоцилиндра 11, подавая сжатый воздух через трубопроводы 38. Корпус 37 следящей пневмосистемы 28 закреплен в каретке 3 кронштейном 39.

Для ограничения хода кареток 2 и 3 на каркасе установлены упоры 40 и 41.

Устройство работает следующим образом.

На стол б устанавливается монтируемое изделие 7, а на каретки 2 и 3 - подвижные злементы 8 и 9. Поворачивая гайку-маховик 10 против часовой стрелки относительно втулки 18. сжимают тормозными кольцами 21 храповое колесо 20. При этом поворачивается вал 17 с шестернями 16, которые, обкатываясь по рейкам 15, перемещают каретку 3 с подвижным, элементом 9 влево. Элемент 9, дойдя до изделия 7, останавливается. Рейки 15 начинают перемещаться вправо, передвигая через шестерни 13 и вал 14 каретки с подвижным элементом 8 до соприкосновения последнего с изделием 7. При этом вал 14 не поворачивается, так как сила трения в системе шток-цилиндр больше усилия перемещения.

Подведя каретки 2 и 3 с элементами 8 и 9 к изделию, проверяют правильность ориентации элементов. После этого гайкой-маховиком 31 поворачивают зубчатый валик 30 против часовой стрелки. Валик 30 смещает зубчатую рейку 29 с ползубкой 26. При этом шестерня 25, поворачиваясь относительно пневмоцилиндра 11, смещает рейку 32 со стержнем 27 и золотниками 36 влево. Нижняя выточка верхнего золотника соединяется с левым каналом корпуса 37, а правая выточка нижнего золотника - с правым каналом корпуса 37.

Давление поступает в левую полость пневмоцилиндра 11. Поршень 10 перемещается вправо, перемещая каретку 2 на определенное расстояние. Когда усилие сопротивления перемещению каретки 2 возрастает, она останавливается, В этом случае пневмоцИлиндр 11 переместится влево и повернет шестерню 12 и вал 14, который через шестерни 13 будет двигать рейки 15 влево. Рейки 15, контактируя с шестернями 16, стремятся повернуть вал 17, но храповое колесо 20 заклинивается роликами 22 относительно каретки 3, поэтому рейки 15 перемещают каретку 3 влево, пока усилие сопротивления не возрастет и не будет перемещаться каретка 2.

При одинаковом усилии сопротивления перемещению кареток 2 и 3 они будут перемещаться синхронно с поворотом гайкимаховика 31. Дойдя до упоров 40 и 41 каретки 2 и 3 останавливаются. Изделие собрано. При снятии собранного изделия каретки 2 и 3 отводятся поворотом гайки-маховика 31 по часовой стрелке. При этом валик 30 смещает зубчатую рейку 29 с ползушкой 26. Шестерня 25, поворачиваясь относительно пневмоцилиндра 11, смещает стержень 27 с

золотниками 36 вправо. Нижняя выточка верхнего золотника соединяется с правым каналом корпуса 37, а левая выточка нижнего золотника - с левым каналом корпуса 37. Давление поступает в правую полость

пневмоцилиндра 11. Поршень 10 с кареткой 2 перемещается влево. Придя в крайнее ле-. вое положение, каретка 2 останавливается. В этом случае пневмоцилиндр 11 начнет леремещаться вправо относительно поршня

10. Перемещаясь, пневмоцилиндр 11 поворачивает через шестерню 12 вал 14. Вал 14 через шестерни 13 и рейки 15 перемещает каретку 3 вправо до того положения, в котором она находилась до механического перемещения. При этом вал 17 с втулкой 18 повернется на определенный угол. В этом случае гайка-маховик 19 навернется на втулку 18 и кольцами 21 затормозит храповое колесо 20, которое заклинится роликами 22

относитель.но каретки 3.

После перемещения кареток 2 и 3 пневмоцилиндром 11 дополнительное поворотом гайки-маховика 19 отводят каретку 2 в исходное положение. При этом за счет левой резьбы гайка-маховик 19 заклинивается на втулке 18, подходя к шайбе 23.

Вал 17 поворачивается гайкой-маховиком 19 и за счет обкатки шестерен 16 относительно реек 15 перемещает каретку 3.

Цикл работы окончен.

Формула изобретения Устройство для сборки, содержащее основание, две каретки, связанные между собой кинематически, и цилиндр, поршень которого связан через шток с одной из кареток, отличающееся тем, что, с целью повышения качества сборки за счет адаптации усилий на каретках к условиям сборки,

устройство снабжено следящей системой, состоящей из корпуса и двух жестко соединенных между собой золотников, причем корпус жестко соединен с кареткой, не связанной с поршнем, кроме того, на цилиндре

выполнены две зубчатые рейки, одна из которых кинематически связана с золотниками, а другая - с каретками. T;I

IB q

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой очистки деталей | 1985 |

|

SU1331596A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Круглопильный станок для продольной распиловки древесины | 1990 |

|

SU1720859A1 |

| Станок для доводки плоских поверхностей | 1985 |

|

SU1284803A1 |

| Устройство для автоматического нарезания резьбы на токарном станке | 1979 |

|

SU770692A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Станок для зачистки лопастей при изготовлении и ремонте лопастных изделий | 1977 |

|

SU742048A1 |

| СТАНОК ДЛЯ ЦЕНТРИРОВАНИЯ ЛИНЗ | 1966 |

|

SU180106A1 |

Изобретение относится к машиностроению и может быть использовано для сборки хрупких изделий. Цель изобретения - повышение качества сборки. Устройство содержит основание и две каретки, связанные между собой кинематически с помощью реек, имеющих возможность перемещения вдоль сборочного движения. Одна из кареток жестко соединена с поршнем цилиндра, который взаимодействует с каретками и золотниками следящей системы. После предварительного поочередного сближения кареток до соприкосновения с собираемым изделием включается следящая система и обеспечивает равномерное одинаковое возрастание усилия сборки на каретках. 6 ил.

t

-ff

.

Фиг. 1

еэ

ц

f

i1

/

I

1--

f jf7/ 7777Jf //ХХуУуУ Г УХ УУХ

yj 7T Yjf7/ 777/

, i. , , Jvrr j ц J. ,«f

j .-- /

Ш У/ЛУ///// ШШ /

X/O-yXyOO XXXyVyOi J

Ш, J-f

A-A

Фиг. 4

| Самоцентрирующее зажимное устройство | 1978 |

|

SU804354A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-30—Публикация

1989-01-12—Подача