Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления футеровки тигельных и канальнь1х индукционных печей. :

Цель изобретения - повышение износоустойчивости футеровки

Для изготовления предлагаемой и известной набивных масс используют следующие технические материалы:Периклаз плавленый электротехнический ППЭ--111 по ГОСТ 13236-83 (полифракционный) производства Богдановского огнеупорного завода следующего хими ческого состава, мас.%: MgO 95,0; А120зО,М1; Si02l,9; СаО 2,1; 0,6, корунд плавленный электротехнический следующего химического состава, мас.д.; Al20,98,7; MgO 0,1; SiOg 0,69; СаО 0,2; TiO 0,2; ,

0,01 ; Ре20зч 0,1 , муллитокорунд производства Семилукского огнеупорного завода следу1ацего химического состава, масоД„2;: А120з86,8; MgO0,2M; SiOi 10,8; СаО 0,82; TiO U,M2; 0,08; I,

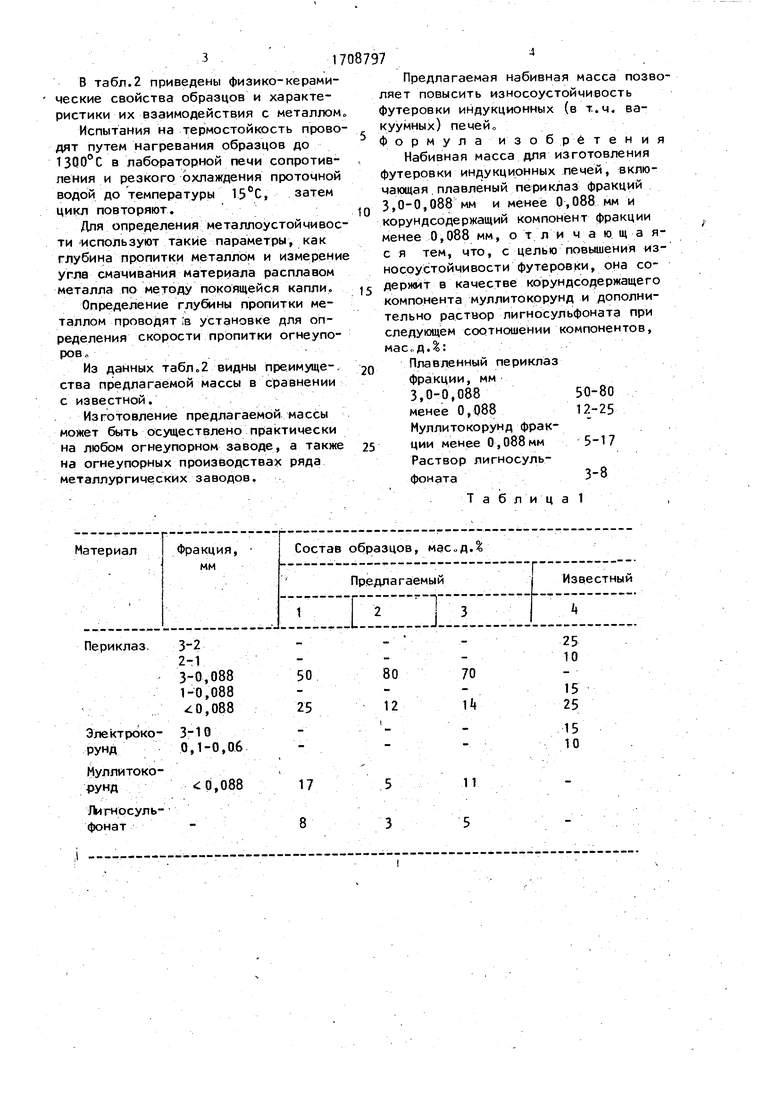

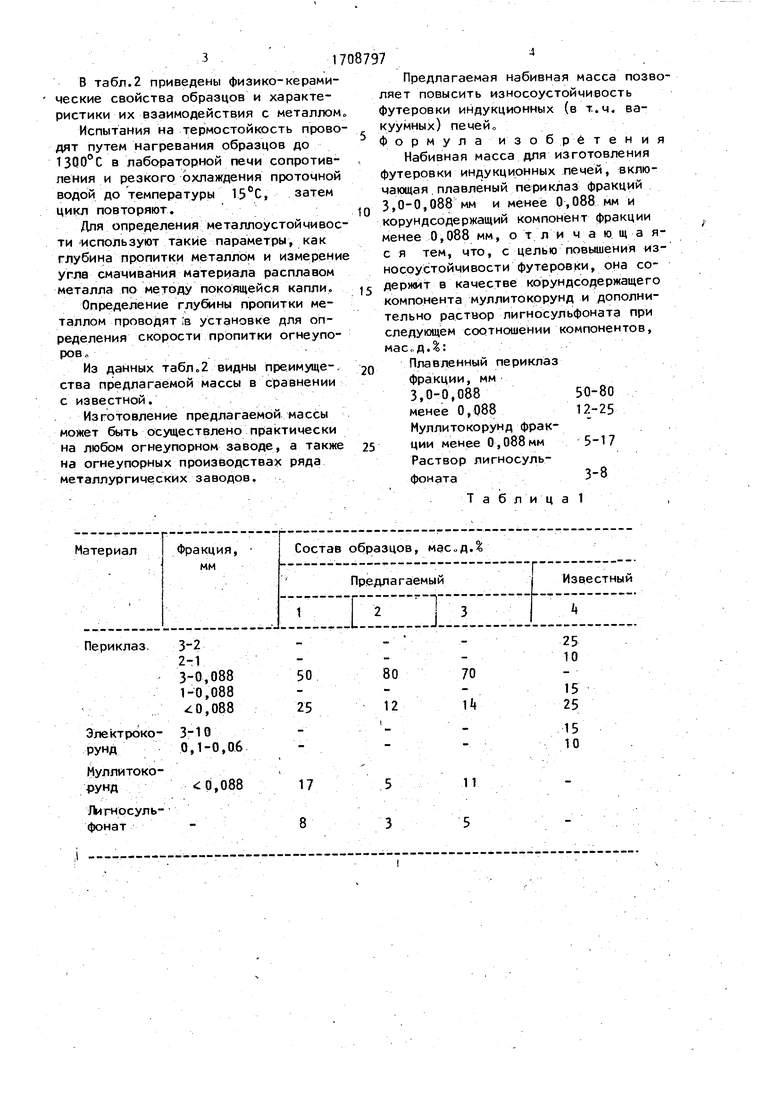

Для изготовления образцов предлагаемого и известного составов берут полифракцио цныи состав соответствующих МатериалоЁ (табл.1), смешивают их с добавлением в качестве технологической связки раствора лигносульфоната плотностью 1210 кг/мЗ (для предлагаемого состава) и прессуют двусторонним прессованием цилиндры 0 36 и высотой 50 мм. Обжиг проводят в лабораторной печи сопротивления.

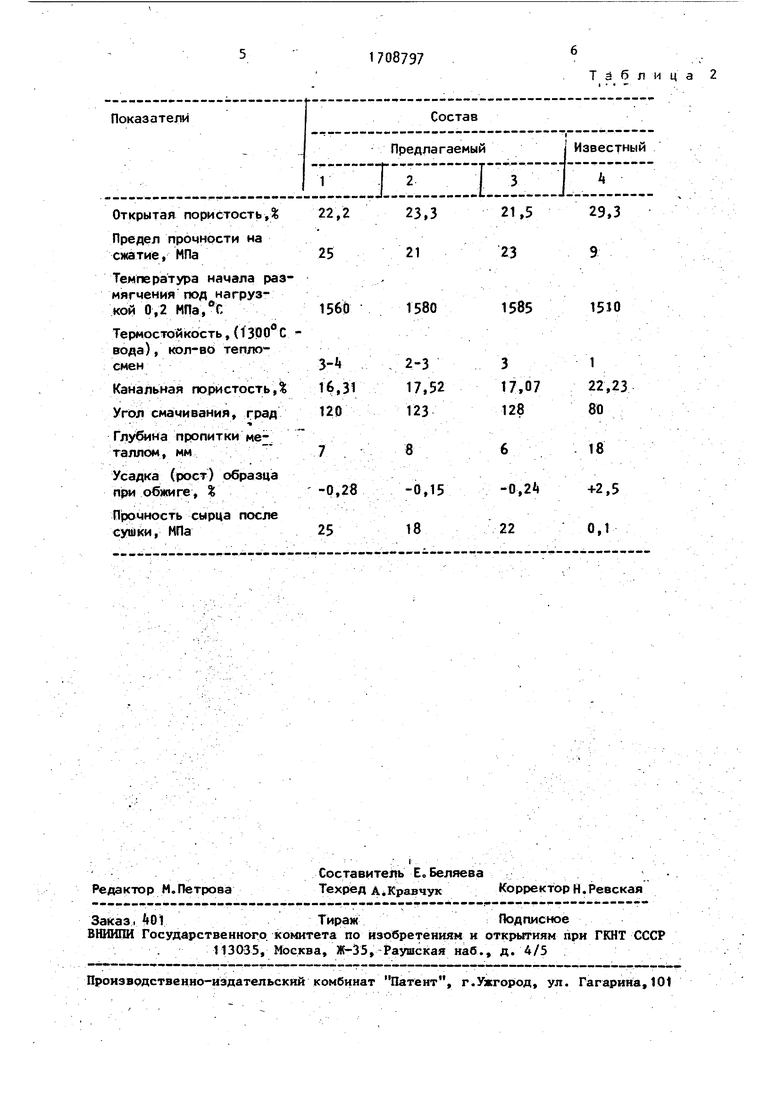

В табл. 1 приведен зерновой- состав образцов. V1 В табл.2 приведены физико-керамические свойства образцов и характеристики их взаимодействия с металлом Испытания на термостойкость прово дят путем нагревания образцов до 13QO°C в лабораторной печи сопротивления и резкого охлаждения проточной водой до температуры 13°С, затем цикл повторяют. Для определения металлоустойчивос ти Используют такие параметры, как глубина пропитки металлом и измерени угла смачивания материала расплавом металла по методу покоящейся капли. Определение глубины пропитки металлом проводят ;в установке для определения скорости пропитки огнеупоров. Из данных табло2 видны преимуще-, ства предлагаемой массы в сравнении с известной. Изготовление предлагаемой массы может быть осуществлено практически на любом огнеупорном заводе, а также на огнеупорных производствах ряда мет аллур ги че с ки х з а водов. 7 Предлагаемая набивная масса позволяет повысить износоустойчивость футеровки индукционных (в т.ч. вакуумных) печейо Ф о р м у л а и 3 о б р е т е н и я Набивная масса для изготовления футеровки индукционных печей, включающая . плавленый пери клаз фракций 3,0-0,088 мм и менее 0,088 мм и корундсодержащий компонент фракции менее 0,088 мм, о тли ч а ю щ а яся тем, что, с целью повышения износоустойчивости футеровки, она содержит в качестве корундсодержащего компонента муллитокррунд и дополнительно раствор лигносульфоната при следующем соотношении компонентов, маСоД.: Плавленный периклаз фракции, мм 3,0-0,08850-80 менее 0,08812-25 Муллитокорунд фракции менее 0,088мм Раствор лигносульфонатаТ а блиц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116989C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| Огнеупорная масса | 1978 |

|

SU823350A1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

| Набивная огнеупорная масса | 1979 |

|

SU773029A1 |

Изобретение относится к набивным массам, используемым для футеровки индукционных печей. Цель изобретения - повышение износоустойчивости футеровки. Масса содержит, мас.^: плавленый; периклаз фракции 3-0,088 мм 50-80 и Фракции менее 0,088.мм 12-25, муллитокорунд фракции менее 0,088мм 5-17 и раствор лигносульфоната 3-8. Свойства образцов, изготовленных из массы: открытая пористость 21,5-23,3^, прочность на сжатие 21-25 МПа; термостойкость (1300°С - вода) 2-М тепло- смен; температура начала размягчения под нагрузкой 0,2 МПа 1560-1585''С; канальная пористость 16,31-17,52^; глубина пропитки металлом 6-8 мм. 2 табл.

3-0,088

50 25 1-0,088 г:0,ОВ8

3-10 0,1-0,06

:о,ОВ8

17

80 12

70 И

15 25

15 10

П

5 Показатели 22,2 Открытая пористость, Предел прочности на сжатие, МПа Температура начала размягчения под нагрузкой 0,2 МПа,°С

Таблица 2 Состав Предлагаемыйj Известный Z IjI -tlII 23,321,529,3

| Барабанный смеситель со шнеком | 1949 |

|

SU87179A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1992-01-30—Публикация

1990-04-09—Подача