Изобретение относится к термообработке изделий посредством индукционного нагрева и может быть использовано в машиностроении для термической обработки цилиндрических изделий малой длины.

Цель изобретения-повышение качества термообработки путем точной центровки изделий и искл(рчением промежутков между ними.

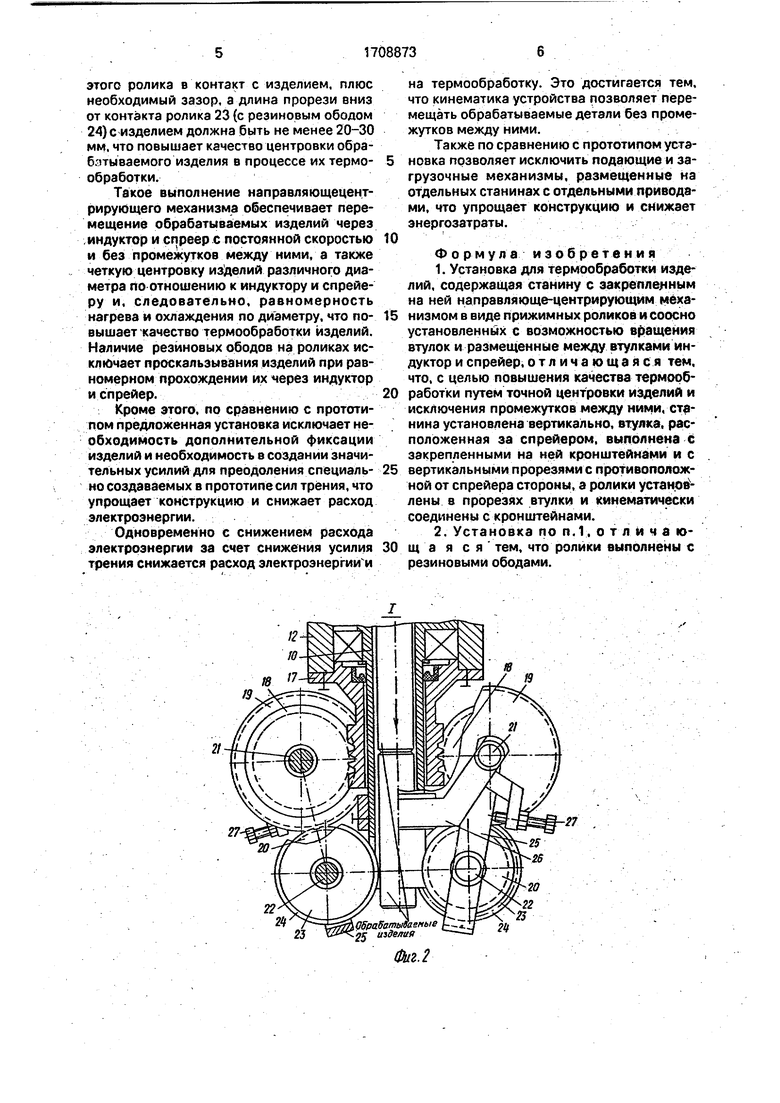

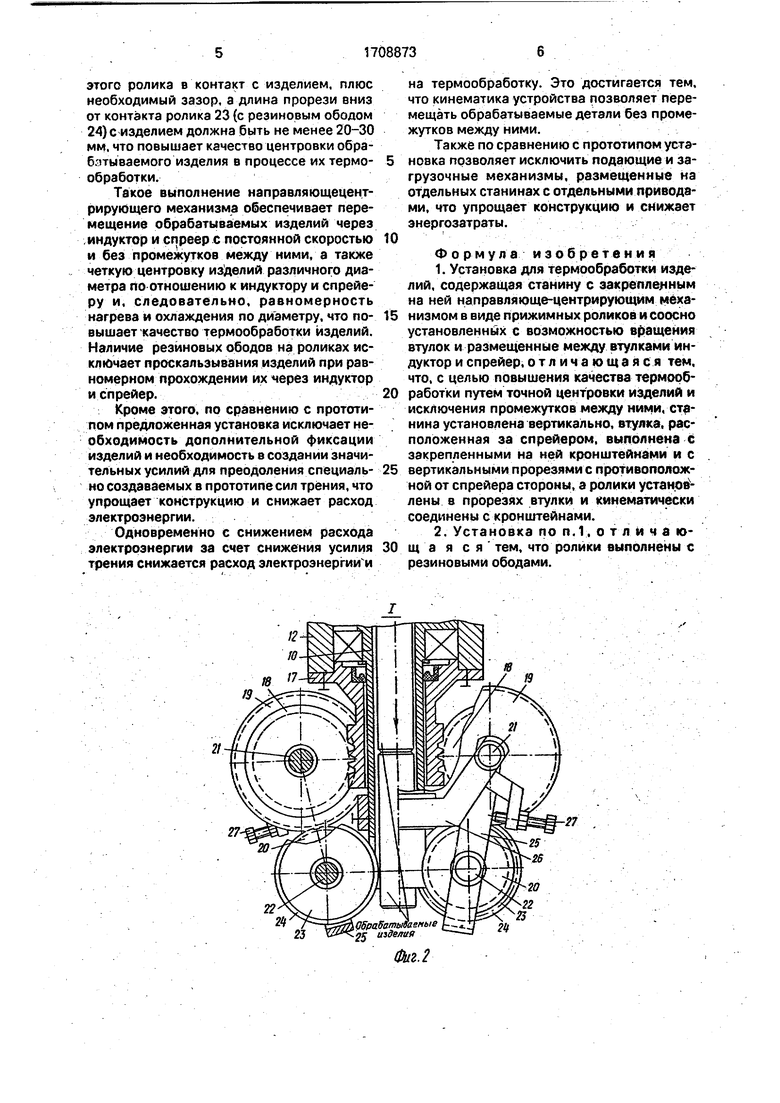

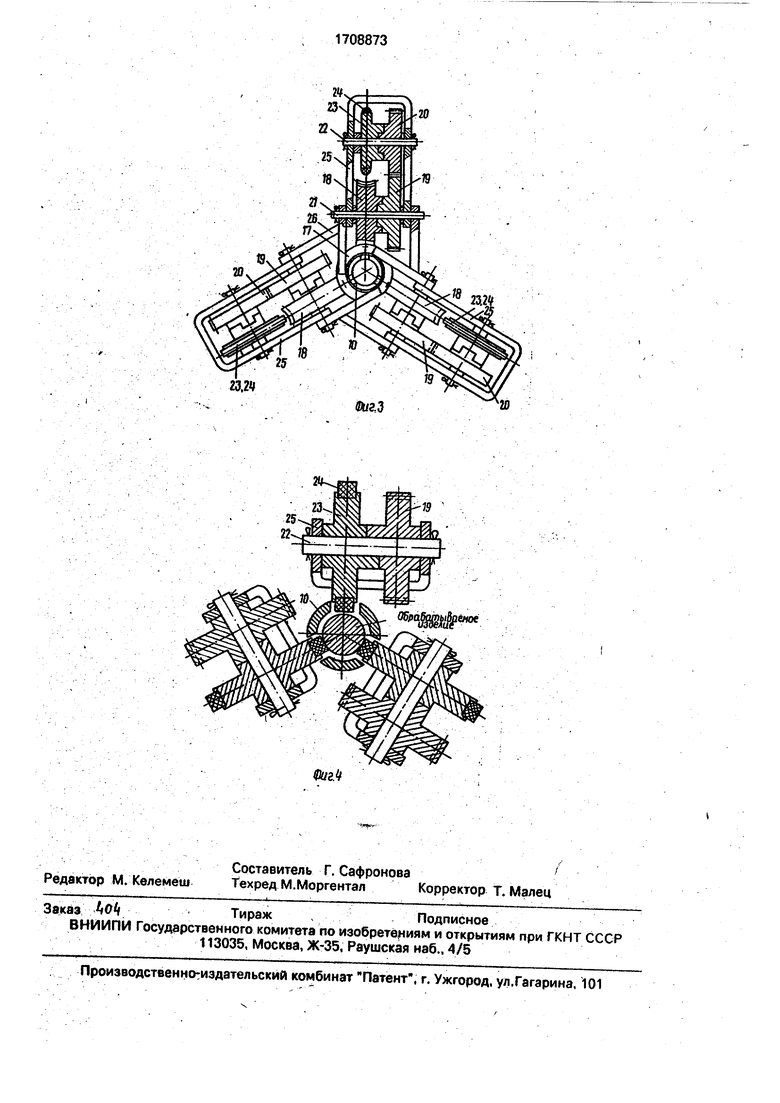

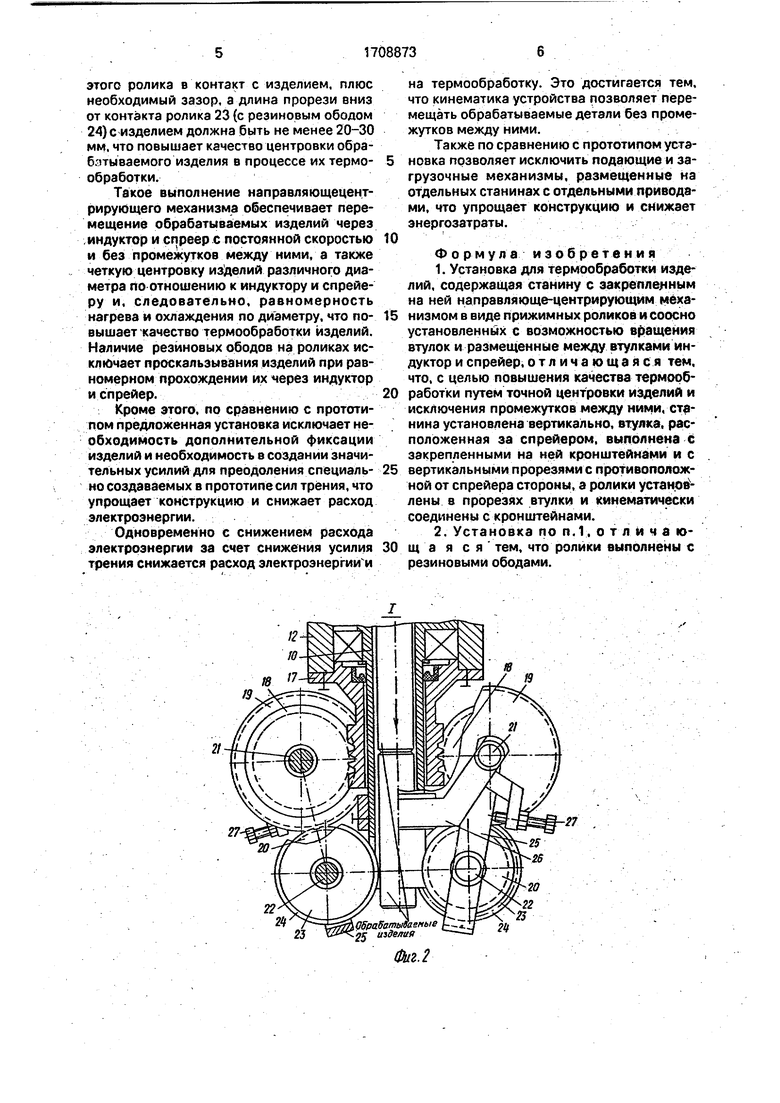

На фиг.1 показана предложенная установка. общий вид;, на фиг,2 - узел I на фиг,1 (механизм подачи и вращения); на фиг.З - то же, развернутое положение; на фиг.4 - промежуточные шестерни.

Установка для термообработки изделий содержит станину 1, приводной двигатель 2 с клиноременной передачей 3 и механизмом 4 натяжения, подшипниковый, узел 5 с механизмом 6 натяжения и раздаточным валом 7с клиноременной передачей 8, соосно расположенные направляющие втулки 9 и 10, установленные в подшипниковых узлах 11 и 12. направляющую стойку 13, индуктор 14 с системой 15 охлаждения, защитные кожух 16, червяк 17, жестко закрепленный к корпусу подшипникового узла 12, три равно расположенные по окружности комбинированные передачи, каждая из которых содержит (фиг.2) че.рвячное колесо 18, прямозубчатые шестерни 19 и 20, оси 21 и 22, подающий ролик 23 с резиновым ободом 24, серьгу 25. Эти три комбинированные передачи с помощью трех осей 21 шарнирно установлены на несущей рамке 26 кронштейна, которая жестко укреплена на направляющей втулке 1р.

Каждая пара трех комбинированных передач: червячное колесо 18 и шестерня Т9, шестерня 20 и подающий ролик 23, установленные на осях 21 и 22, соединены между собой попарно уступом-выступом.

На несущей рамке 26 имеются три регулировочных винта 27 для регулировки контакта центрирующих роликов 23 под диаметр обрабатываемого изделия.

Червяк 17 является однозаходным и имеет внутренюю цилиндрическую полость, через которую свободно проходит направляющая втулка 10. На конце направляющей втулки 10, с противоположной стороны спрейера, имеются три сквозные продольные прорези для свободного прохода центрирующих роликов 23.

Установка работает следующим образом.

Крутящий момент от приводного двигателя 2 на направляющие втулки 9 и 10 передается с помощью клиноременной передачи 3 через раздаточный вал 7 и двух одинаковых клиноременных передач 3.

Обрабатываемые изделия, попадая сверху через направляющую стойку 13 в направляющую втулку 9 и далее, в направляющую втулку 10 до входа в контакт с тремя центрирующими роликами 23. образуют столб изделий при скорости вращения роликов 23, меньшей скорости загрузки. Три комбинированные передачи, установленные на корпусе несущей рамки 26 кронштейна, которая жестко закреплена на направляющей втулке 10, вращаясь вокруг оси червяка 17, передают крутящий момент от червяка 17 на подающий ролик 23 последовательно через червячное колесо 18 и прямозубные шестерни 19 и 20. Направляющие втулки 9 и 10 вращаются синхронно с одинаковой скоростью, а столб обрабатываемых изделий, находясь в «их, тоже вращается с этой же скоростью. При этом каждое крайнее нижнее обрабатываемое изделие за счет усилия подпора изДелиями сверху входит в контакт с тремя подающими роликами 23 с резиновыми ободами 24 и перемещается вниз под воздействием усилия контакта и крутящего момента со скоростью, равной скорости вращения самого подающего ролика 23.

Столб обрабатываемых изделий проходит беспрерывно сверху вниз через отверстие индуктора 14 тока высокой частоты (ТВЧ) и систему 15 охлаждения с большой скоростью нагрева поверхности изделия и охлаждения.

В процессе работы, когда втулки 9 и 10 приводятся во вращение, а вместе с втулкой вращается несущая рамка 26 кронштейна, на которой установлены три комбинированные передачи. Червячное колесо 18 каждой комбинированной передачи, обкатываясь вокруг оси неподвижного полого червяка 17, начинает вращаться, вызывая вращение связанного с ним колеса 19, которое передает вращение находящемуся с ним в зацеплении колесу 20. Колесо 20 передает вращение соосному с ним ролику 23 с резиновым; ободом 24, контактирующему с обрабатываемым изделием через вертикальную прорезь направляк)щей втулки.

Триролика23срез 1новымиободами,24 относительно вертикальной оси вращения вращаются одновременно с втулкой 10, так как эти ролики шарнирно установлены на рамке 26 кронштейна, которая жестко закреплена на втулке 10, т.е. зти ролики otHOсительно втулки 10 остаются неподвижными. Общая длина каждой из трех сквозных прорезей во втулке 10 состоит из длины от точки контакта ролика 23 (с резиновым ободом 24) с обрабатываемым изделием вверх, обеспечивающей заход этого ролика в контакт с изделием, плюс необходимый зазор, а длина прорези вниз от контакта ролика 23 (с резиновым ободом 24) с изделием должна быть не менее 20-30 мм. что повышает качество центровки обрабатываемого изделия в процессе их термообработки. Такое выполнение направляющецентрирующего механизма обеспечивает перемещение обрабатываемых изделий через .индуктор и спреер с постоянной скоростью и без промежутков между ними, а также четкую центровку изделий различного диаметра по отношению к индуктору и спрейеру и, следовательно, равномерность нагрева и охлаждения по диаметру, что поаышает качество термообработки изделий. Наличие резиновых ободов на роликах исключает проскальзывания изделий при равномерном прохождении их через индуктор испрейер. Кроме этого, по сравнению с прототипом предложенная установка исключает необходимость дополнительной фиксации изделий и необходимость в создании значительных усилий для преодоления специально создаваемых в прототипе сил трения, что упрощает конструкцию и снижает расход электроэнергии. Одновременно с снижением расхода электроэнергии эа счет снижения усилия трения снижается расход электроэнергией на термообработку. Это достигается тем, что кинематика устройства позволяет перемещать обрабатываемые детали без промежутков между ними. Также по сравнению с прототипом установка позволяет исключить подающие и загрузочные механизмы, размещенные на отдельных станинах с отдельными приводами, что упрощает конструкцию и снижает энергозатраты. Формула изобретения 1.Установка для термообработки изделий, содержащая станину с закрепленным на ней направляюще-центрирующим механизмом в виде прижимных роликов и соосно установленных с возможностью вращения втулок и pasMeuieHHbie между втулками индуктор и спрейер, отличающейся тем, что, с целью повышения качества термообработки путем точной центровки изделий и исключения промежутков между ними, ст нина установлена вертикально, втулка, расположенная за спрейером, выполнена с закрепленными на ней кронштейнами и с вертикальными прорезями с противоположной от спрейера стороны, а ролики устанрвлены в прорезях втулки и кинематически соединены с кронштейнами. 2.Установка по п. 1, о т л И ч а ющ а я с я тем, что ролики выполнены с резиновыми ободами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки изделий | 1985 |

|

SU1303620A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Установка для термообработки изделий | 1981 |

|

SU1014926A1 |

| Устройство для индукционной закалки крупномодульных зубчатых колес | 1988 |

|

SU1652364A1 |

| Станок для термообработки длинномерных изделий малого диаметра | 1975 |

|

SU558947A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Станок для закалки цилиндрических изделий | 1987 |

|

SU1507812A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| Установка для упрочнения изделий | 1984 |

|

SU1281597A1 |

| Установка для термообработки изделий | 1977 |

|

SU711121A1 |

Изобретение относится к термообработке изделий с индукционным нагревом и .может быть использовано в машиностроении для термообработки цилиндрических изделий малой длины. Цель изобретения - повышение качества термообработки. Установка содержит вертикальную станину.1. приводной двигатель 2, закрепленный настанине направляюще-центрирующий механизм в виде ёоосных втулок (В) 9 и 10. установленных до и после' индуктора 14с системой 15 охлаждения. Ролики 23 установлены в вертикальных прорезях В 10 и через комбинированные передачи соединены с кронштейном 26, закрепленным на В 10. Вертикальное размещение установки, выполнение В направляюще-центрирующего механизма размещенной за спрейером с вертикальными прорезями и с закрепленной на ней кронштейном, установка роликов с резиновыми ободами в прорезях и кинематическое соединение их с кронштейном обеспечивает равномерное прохождение обрабатываемых изделий через индуктор без проскальзывания и промежутков между ними, а также центровку изделия различного диаметра относительно индуктора. 1 з.п.ф-лы. 4 ил.«ЁVJО 00 00 VICf)

12

gSpafambisaeHbie -2 изделия

Фиг.2

20

Фиг,3

lewoe

| Установка для термообработки изделий | 1985 |

|

SU1303620A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-01-30—Публикация

1989-04-11—Подача