1

Изобретение относится к области индукционного нагрева.

Известна установка для термообработки изделий, содержащая индуктор-спрейер, приводные подающие ролики, устройство для вращения (I.

Известна также установка для термообработки изделий, содержащая индукторспрейер, подающие приводные ролики, устройство для вращения, состоящее из расположенных в ряд упругих в торцовом направлении дисков со сквозными окнами, привода, прижимных подпружиненных к упору роликов 2.

Недостатком известных установок является невозможность термообработки длинномерных изделий, имеющих долевые лыски, канавки, грани, так как при вращении на дисках они. подпрыгивают и издают щум, острые кромки их смыкаются, а поверхности валков устройства для вращения интенсивно изнаи иваются.

Цель изобретения - расширение технологических возможностей станка.

Для достижения поставленной цели установка снабжена установленными вдоль

2

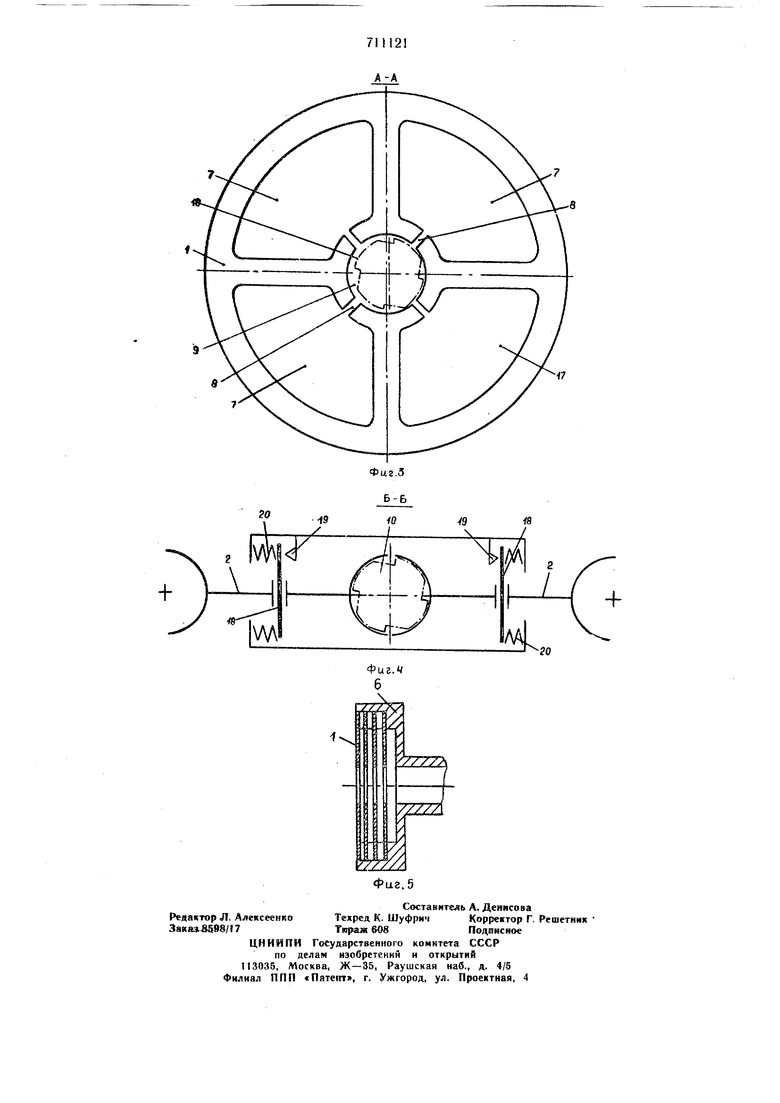

оси цилиндpичecкн sи корпуса.ми и планшайбами, кинематически связанными между собой, прижи.мные ролики закреплены на планшайбе, а диски - в цилиндрическом корпусе. В дисках выполнены в центре концентричное отверстие и радиальные прорези, сообщающиеся со сквозными окнами.

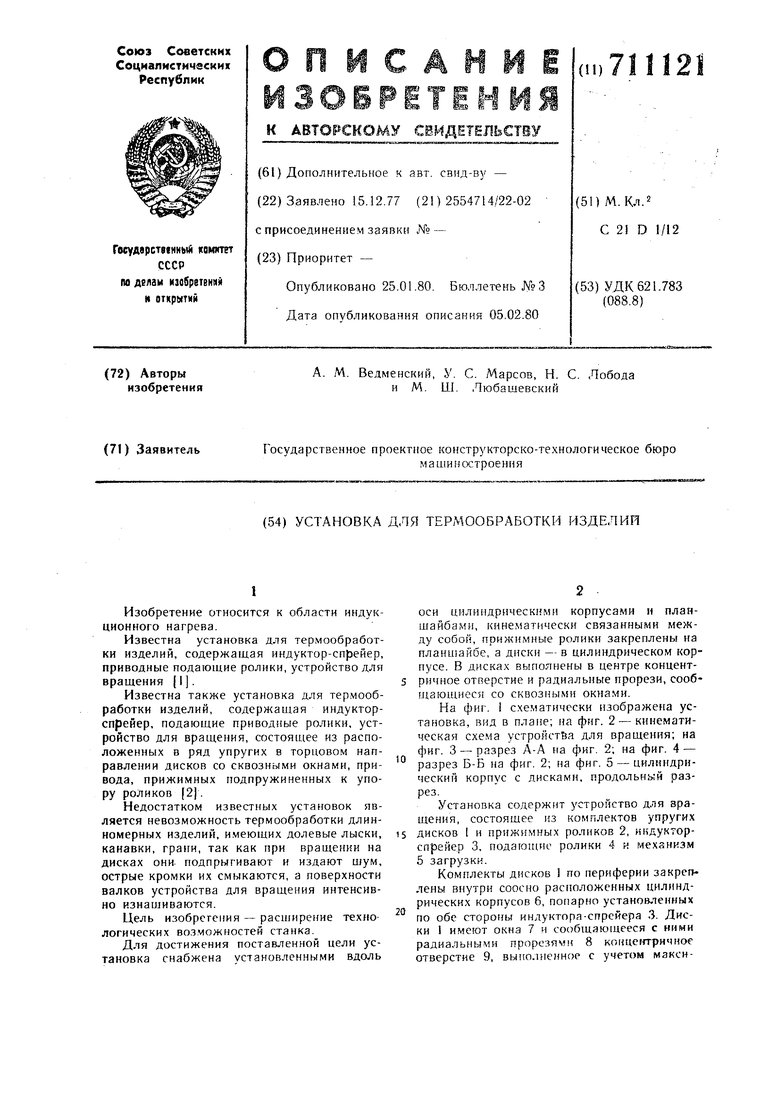

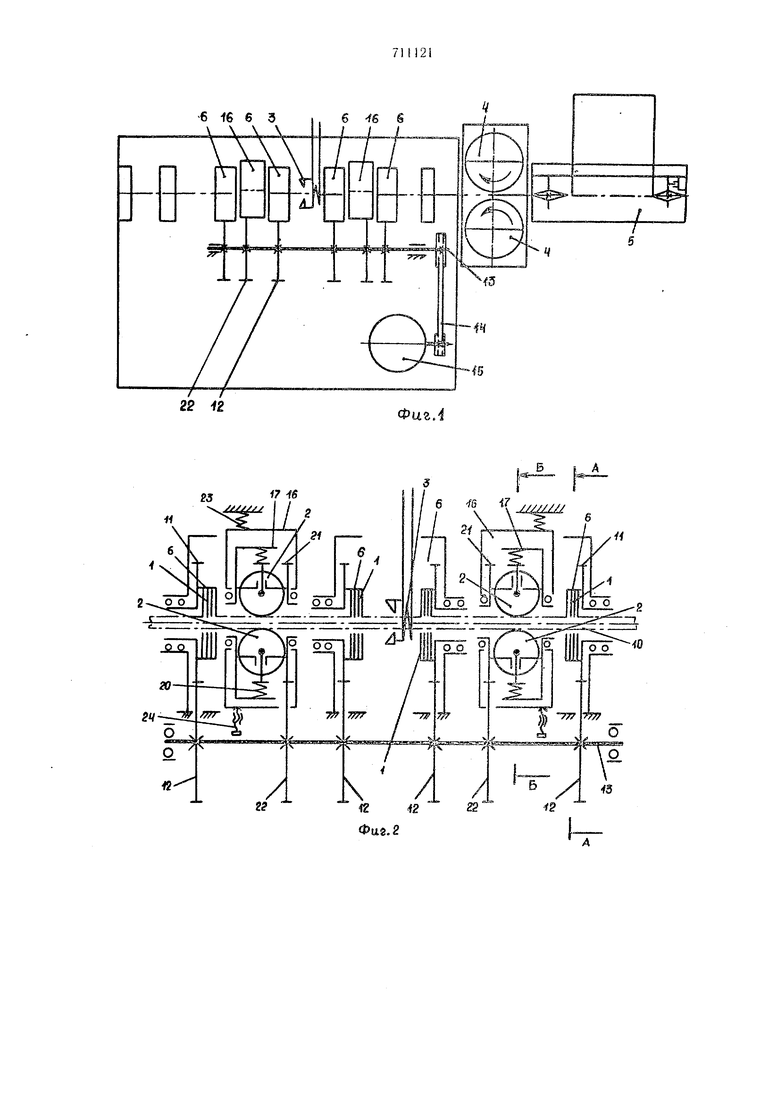

На фиг. i схематически изображена установка, вид в плане; на фиг. 2 - кинематическая схема устройства для вращения; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - цилиндрический корпус с дисками, продольный разрез.

Установка содержит устройство для вращения, состоящее из комплектов упругих дисков I и прижимных роликов 2, мндукторспрейер 3, подающие ролики 4 и механизм 5 загрузки.

Ком 1лекты дисков 1 по периферии закреплены внутри соосно расположенных цилиндрических корпусов 6, попарно установленных по обе стороны инлуктора-спреГ|ера 3. Диски 1 имеют окна 7 и сообщающееся с ними радиальными прорезями 8 концентричное отверстие 9, выполненное с учетом макснмалыш допустимого номинального размера на диаметр обрабатываемого нг лелия 10.

Цилиндрические корпуса 6 жестко соедннепы с шестернями 11, входящими в зацепление с шестернями 2 вала 13, связанного клиноременной передачек 14 с приводом 15. Между каждой парой цилиндрических корпусов 6, расположенных но обе стороны индуктора-спрейера 3, размещена обойма 16 с установленной в ней планшайбой 17, несущей прижимные ролики 2. Обойма 16, размещенная между одной парой цилиндрических корпусов 6, соосна с обоймой, размещенной между другой парой. Оси 18 прижимных роликов 2 подпружинены к закрепленным па планшайбе 17 ограпичительным упорам 19 пружинами 20.

На периферии прижимные ролики 2 имеют направляющую канавку с профилем сечения в форме полуокружности, а плапшайбы 17 посредством установленных на них шестерен 21 сцеплены с установленными на валу 13 шестернями 22. Обоймы 16 нружинами 23 поджаты к регулируе.мым упорам 24 и смещены по отношению к оси соосности цилиндрических корпусов 6 на величину разности между диаметрами концентричного отверстия 9 комплектов дисков 1 и обрабатываемого изделия 10.

Изделия 10, подлежащие термообработке, загружаются в бункер механизма 5 загрузки, и станок включается в работу, lljin этом вращение от привода 15 через клииоременную передачу 14 передается валу 13 с установленными на нем шестернями 12, 22, которые находясь в зацеплении с HICCтернями 11, 21 сообщают синхронное вращение цилиндрическим корпусам 6 и планшайбам 17. Механизм 5 загрузки, работая в автоматическом режиме, поочередно подает изделия 10 в зону действия подающих роликов 4, имея встречные вращения. Подаюш.ие ролики 4 сообигают попавшему между ними изделию жестко настроенную CKOpocTt, и проталкивают его через последующие детали в концентричное отверстие 9 комплекта дисков 1 вран1а1ощегося цили iдpичecкoгo корпуса 6. В процессе дальнейшего перемещения подаюндими роликами 4 изделие проходит через кощ,ентричное отверстие ко.мплекта дисков 1 цилиндрического корпуса 6 и попадает в обхват между поверхностями периферийных направляющих прижимных роликов 2, вращающихся совместно с планшайбой 17. Надежно удерживаясь между прижимными роликами 2, за счет поджима последних друг к другу пружинами 20 через оси 8, изделие увлекается ими во вращение вокруг собственной оси и далее, перемещаясь поступательно, проходит своим перед,ним по направлению нодачи концом в концентричное отверстие 9 комплекта дисков 1 О1едуюи1его цилиндрического корпуса 6, соос

но установленного с остальными цилиндрическими корпусами. Благ{;даря выполнению отверстия 9 комплектов дисков 1 с учетом максимально возможного диаметра изделия с гарантированным зазором обеспечнвается проход через него пр.ктически любого изделия данного размера. В момент, когда изделие располагается в отверстия комплектов дисков обоих цилиндрических корпусов 6, установленная между ними обойма 16 с размещенной в ней планшайбой 17, имея смещенную относительно оси соосности цилиндрических корпусов ось, постоянно поджимает его к одному краю отверстий 9, через прижимные ролики 2, а дальнейшее проталкивание изделия через индукторспрейер 3 в последуюн 1ую пару цилиндрических корпусов 6 и расположенные между ними прижимные ролики 2 осуществляется подпором следующего изделия.

Поджим изделия к одному краю отверстий 9 комплектов дисков обоих цилиндрических корпусов обеспечивает сопровождение движения подачи с контактными поверхностями отверстий без трения скольжения. Контактные новерхности отверстий 9 комплектов дисков 1, выйдя из зоны прижима к

S ним изделия, попадают в зону с зазором и за счет упругости, обеспечиваемой радиальными прорезя.ми 8 и окнами 7, возвращаются в исходное положение, а затем снова вступают в контакт с изделием, центрируя и сопровождая его. Сдерживание искривления изделия от нагрева в зоне индуктораспрейера 3 обеспечивается чередованием цилиндрических корпусов 6 с планшайба.ми 17.

Формула изобретения

Установка для термообработки изделий, содержащая индуктор-снрейер, подающие приводные ролики, устройство для вращения, состоящее из расположенных в ряд упругих в торцовом направлении дисков со сквозными окнами, привода, прижимных подпружиненных к упору роликов, отличающаяся тем, что, с целью расширения технологических воз.можностей, установка снабжена

устаиовлен1 ыми вдоль оси цилиндрическими корпусами и планшайбами, кинематически связанными между собой, прижимные ролики закреплены на планшайбе, а диски - в цилиндрическом корпусе, при этом в дисках выполнены в центре концентричное отверстие и радиальные прорези, сообщающиеся со сквозными окнами.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1198844, кл. 18 С 1/12, ,1965.

2,Авторское свидетельство СССР № 558947, кл. С 21 D 1/12, 1975. -6 16 6 3 Ч Ч ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки изделий | 1981 |

|

SU1014926A1 |

| Станок для термообработки длинномерных изделий малого диаметра | 1975 |

|

SU558947A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| Установка для термообработки изделий | 1989 |

|

SU1708873A1 |

| Установка для термообработки изделий | 1989 |

|

SU1694661A1 |

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Установка для термообработки изделий | 1985 |

|

SU1303620A1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| СТАНОК ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1972 |

|

SU360377A1 |

.. б -fs i /ПГ f -4-, f

Авторы

Даты

1980-01-25—Публикация

1977-12-15—Подача