Изобретение относится к получению фторсодержащих полимеров, а именно поли-а, ДД-трифторстирола.

Этот полимер обладает повышенной стойкостью к термоокислению, гидролизу, действию агрессивных сред, а также характеризуется высокой пленко- и волокнообразующей способностью. Благодаря сочетанию перечисленных свойств материалы на его основе могут быть использованы в приборостроении, медицинской, микробиологической, пищевой и химической промышленности. .

Одной из важных характеристик политрифторстирола (ПТФС) является теплостойкость. Она определяет устойчивость материалов на его основе к многократной стерилизации острым паром, а также возможность их применения при повышенной температуре. Для ПТФС, как и для других

полностью аморфных полимеров, мерой теплостойкости может служить температура стеклования, определяемая, например, из тёрмомеханических исследований.

Целью изобретения является повышение теплостойкости политрифторстирола.

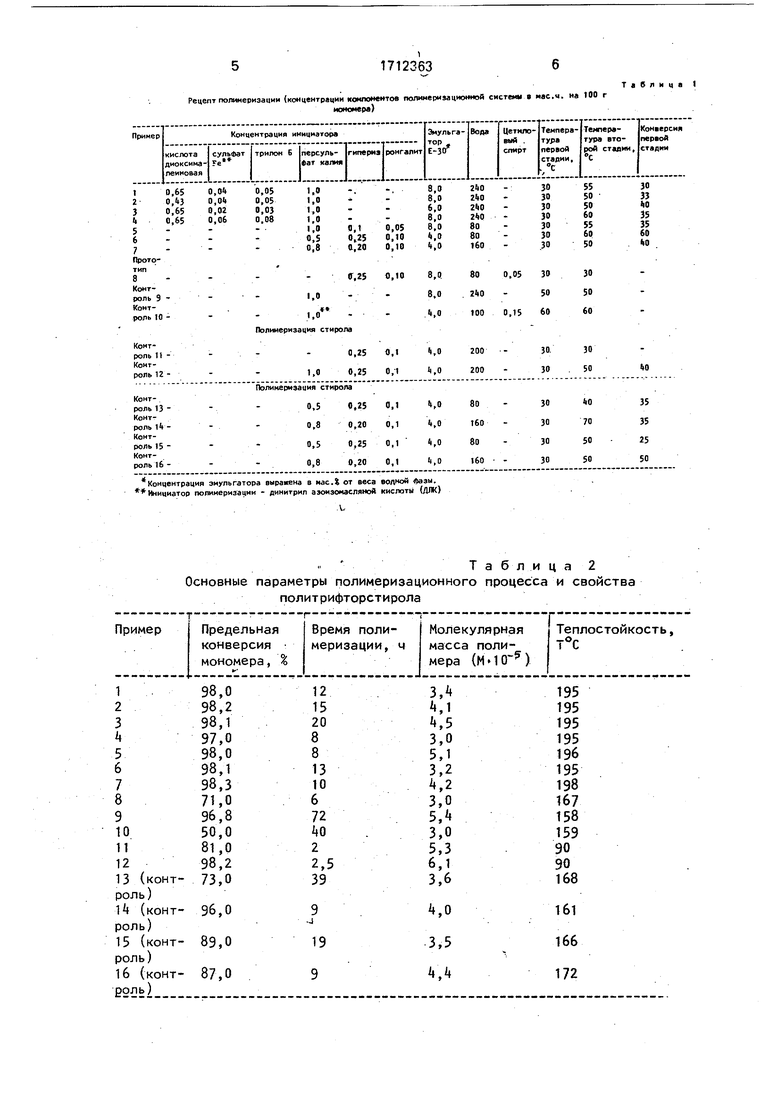

Рецептура получения ПТФС приведена в табл. 1. Основные параметры полимеризационного процесса и свойства полимера представлены в табл. 2;

Примеров реакторе, снабженном мешалкой и обогревом, смешивают (мас.ч.) 230 воды, 100 трифторстирола (ТФС), 8 ионогенного Эмульгатора Е-30 (алкйлсульфонаТ натрия). 1 персульфата калия и 0,65 диоксималеиновой кислоты, реакционную массу освобождают от воздуха и нагревают до 30°С при перемешивании. Затем в реактор приливают освобожденный от воздуха раствор железотрилоиового комплекса.

приготовленный растворением 0,04 сульфата двухвалентного железа и 0,05 динатриевой соли этилендиаминтетрауксусной кислоты и 10 воды. Реакционную систему перемешивают при 30°С в течение 5-6 ч, после чего температуру в реакторе повышают до 50°С и доводят полимеризацию трифторстирола до предельной конверсии мономера (табл.2).

Глубину полимеризации контролируют методом отбора проб по сухому остатку.

Пример 2-4. Полимеризацию трифгорстирола проводят как в примере 1 в две стадии, но с различной концентрацией компонентокислительно-восстановительнойсистемы. Дополнительную добавку радикального инициатора не производят.

П р и м е р 5. В реакторе смешивают (мас.ч.) 100ТФС,0,1 гипериза,0,05 ронгалита, персульфата калия, затем добавляют 80 мл водного раствора эмульгатора Е-30 (концентрация 8%). Реакционную массу освобождают от воздуха, нагревают до 30°С и перемешивают при этой температуре до конверсии мономера 35%, после чего температуру в реакторе повышают до 55°С и проводят полимеризацию до предельной конверсии мономера.

Примеры 6-7. Полимеризацию ТФС проводят в две стадии как в примере 5, но при изменении концентрации компонентов окислительно-восстановительной системы, а также концентрации эмульгатора.

П р и м е р 8 (по прототипу). Полимеризацию ТФС проводят в одну стадию при в присутствии Ькислительно-восстановительной системы гипериз+ронгалит.

П р и м е р 9 (аналог). Полимеризацию ТФС проводят в одну стадию при 50°С в присутствии персульфата калия.

П р и м е р 10 (аналог). Полимеризацию ТФС проводят в одну стадию при 60°С в

присутствии динитрила азоизомасляной кислоты (ДАК).

П р и м е р 11. Полимеризацию стирола проводят под действием окислительно-восстановительной системы гипериз+ронгалит при 30°С в одну стадию.

Пример 2. Полимеризацию стирола проводят под действием окислительно-восстановительной системы гипериз+ронгалит в две стадии.

П р и м е р 13. Полимеризацию ТФС проводят как в примере 6, но при температуре второй стадии 40°С.

П р и м е р 14. Полимеризацию ТФС проводят как в примере 7, но при температуре второй стадии 70С.

П р и м е р 15. Полимеризацию ТФС проводят как в примере б, но вторую стадию начинают при конверсии мономера 25%.

П р и м е р 16. Полимеризацию ТФС проводят как в примере 7. но вторую стадию начинают при конверсии мономера 50%.

Формула изобретения

Способ получения поли-о:,Д/: трифторстирола путем водно-эмульсионной полимеризации а, Д )$-трифторстирола в присутствии окислительно-восстановительной инициирующей системы при 30°С, отличающийс я тем, что, с целью повышения теплостойкости полимера, в качестве окислительно восстановительной системы используют систему: диоксималеиновая кислота - комплекс двухвалентного железа - персульфат калия или гидроперекись изопропилбензола - формальдегидсульфоксилат трия персульфат калия, причем полимеризацию осуществляют до конверсии мономера 3040% с последующей дополимеризацией полученного форполимера при 50-60°С до полной конверсии мономера.

Концентрация эмульгатора выражена в насД от веса волной itiaau. (ициатор полимеризации - динитрил аэоизомасляной кислоты (ДЛК)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического латекса | 1989 |

|

SU1812191A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 2007 |

|

RU2374266C2 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНБ1Х ПОЛИМЕРОВ | 1968 |

|

SU219200A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения карбоксилатных латексов | 1983 |

|

SU1174442A1 |

| Способ получения сополимеров стирола | 1987 |

|

SU1512978A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ КАУЧУКОВ | 1969 |

|

SU251204A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 1994 |

|

RU2076874C1 |

Изобретение относится к синтезу поп\л- о:,Д/3-трифторстирола. Изобретение позволяет повысить теплостойкость полимера за счет того, что полимеризациюау9у?-трифторстирола осуществляют в присутствии окислительно- восстановительной системы: диоксималеи- новая кислота - комплекс двухвалентного железа - персульфат калия или гидроперекись изопропилбензола-формальдегидсуль- фоксилат - персульфат калия до конверсии мономера 30-40% с последующей дополи-, меризацией полученного форполимера при 50-60°С до полной конверсии мономера. 2 табл.

Основные параметры полимеризационного процесса и свойства политрифторстирола

Т а б Л И Ц а 2

| 1972 |

|

SU416364A1 | |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| и др | |||

| Эмульсионная полимеризация и ее применение в промышленности | |||

| М.: Химия, 1976 | |||

| с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Окислительно-восстановительные системы как источники свободных радикалов | |||

| М.: Наука, 1972, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1992-02-15—Публикация

1989-11-29—Подача