Известно устройство для захвата, подачИ И подъема или опускания заготовки, содержащее механизмы захвата, иодачи, регулировки и нередвижения.

Олисываемое устройство для лодачи заготовок и удаления отштампованных деталей позволяет механизировать процесс удаления нагретых крупногабаритных заготовок, для чего механизм захвата и удаления деталей выполнен в виде горизонтально перемещаемой стойки с вертикально подвижной внутренней частью и подвижной в горлзонтальном наиравлении балки, несущей губки, .которые осуществляют зажим заготовки при ее взаимодействии с подпружиненными стержнями и поворотным рычагом, а освобождение - с помощью переставного упора, взаимодействующего через передаточный механизм с поворотным рычагом.

Это устройство также обеспечивает силовой контакт с протяжным кольцом в процессе штамповки и удаления отштампованной детали, для чего горизонтально перемещаемая стойка с вертикально подвижной внутренней частью снабжена блоками, смонтированными на осн с двусторонней резьбой и клиньями, монтированными на той же оси, передающими вертикальное перемещение лодвижной стойке.

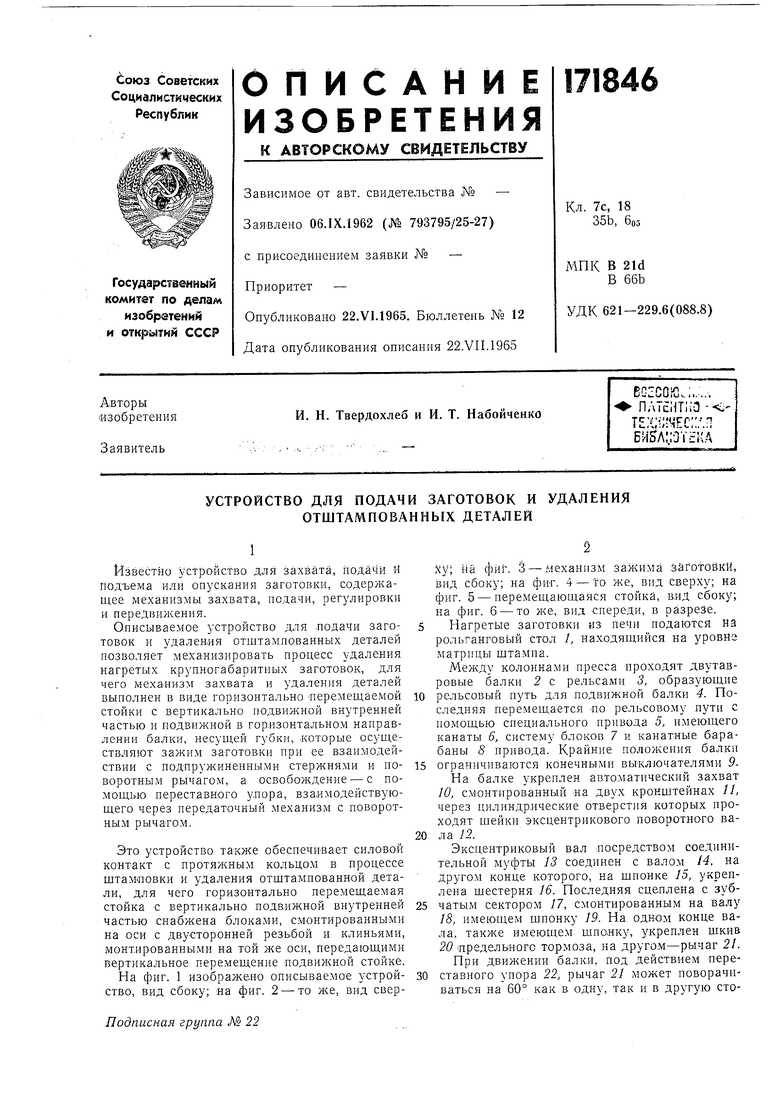

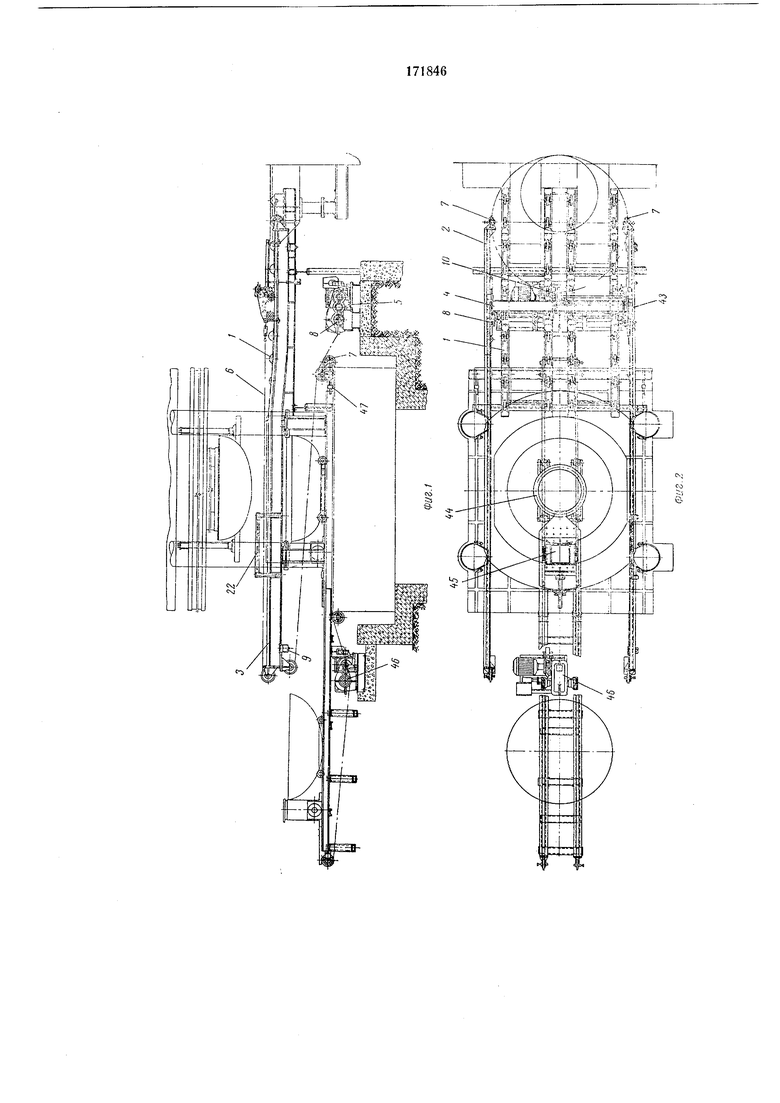

Ху; на фиг. S - Механизм заГотОйКИ, вид сбоку; на фиг. 4 - То же, вид свер.ху; на фиг. 5-- перемещающаяся стойка, в,ид сбоку; на фиг. 6 - то же, вид спереди, в разрезе.

Нагретые заготовки из печи подаются на рольганговый стол /, находящийся на уровне матрицы штампа.

Между колоннами иресса проходят двутавровые балки 2 с рельсами 3, образующие

рельсовый путь для подвижной балки 4. Последняя перемещается ло рельсовому пути с иомощью специального иривода 5, имеющего канаты 6, систему блоков 7 и канатные барабаны 8 привода. Крайние положения балки

ограничиваются конечными выключателями 9. На балке укреилен автоматический захват 10, смонтированный на двух кронштейнах 11, через цилиндрические отверстия которых проходят шейки эксцентрикового поворотного вал а 12.

Эксцентриковый вал посредством соединительной муфты 13 соединен с валом /4, на другом конце которого, на шпонке 15, укреплена шестерня 16. Последняя сцеплена с зубчатым сектором 17, смонтированным на валу 18, имеющем шпонку 19. На одном конце вала, также имеюще.м шпонку, укреплен шкив 20 предельного тормоза, на другом-рычаг 21. При движении балки, под действием перерону, в зависимости от направления движения балки.

При повороте рычага, а следовательно, и зубчатого сектора П, зацепляющегося с шестерней 16, произойдет поворот эксцентрикового вала 12 на 180°, так как лередаточное отношение зубчатого сектора и шестерни составляет три. При этом происходит освобождение заготовки или установка автоматического захвата в исходное положение.

На поворотном валу 12 размещается щека 23 автоматического захвата, удерживаемая в горизонтальном положении пальцем 24, на концах которого находятся ролики 25. Последние могут перемещаться в горизонтальных пазах кронштейнов И, следовательно, при иовороте поворотного вала 12 на 180° в ту или другую сторону щека 23 иередвигается вперед или назад.

На Т-образных выступах щеки 23 смонтированы сменные верхняя и нижняя губки 26 и 37 захвата. Обе губки имеют пазы и отверстия, позволяющие посредством винтов 28, тяг 29 и лальцев 30 шарнирно соединить их с коромыслами 31. Последние могут перемещаться по направляющим 32 и удерживаться в крайнем правом положеиии пружинами 33. При этом, вследствие того что Т-образпые выступы щеки 23 располагаются лод углом один к другому, расстояние между губками 26 и 27 будет минимальным.

Захват заготовки происходит следующим образом. При движении подвижной балки 4 к заготовке 34 в последнюю первоначально упираются стержни 55. Происходит сжатие пружин 36, после чего в заготовку упираются губки 26 и 27. Сжимая пружины 33, губки движутся относительно щеки 23 влево и прч этом расходятся, захватывая заготовку. Стержни 35, перемещаясь влево, действуют на планку 37, которая через болт 38 и рычаг 39 с пальцем 40 связана с толкателем 41, оканчивающимся роликом 42. Толкатель действует на планку 43 установки конечного выключателя, ъ результате происходит переключение движения балки на обратное, и балка перемещает заготовку к щтампу.

Освобождение заготовки происходит при Контакте рычага 21 с упором 22, что приводит к повороту вала 12 на 180°. При этом щека 25 относительно губок 26 и 27 перемещается вправо, раздвигая их.

После проведения процесса штамповки изделие остается в матрице и ложится на приемное кольцо 44. Замкнутое протяжное кольцо матрицы штампа опирается на подковообразную опору, имеющую проем для удаления штамповки. В месте проема кольцо опирается на перемещаемую стойку 45, чем исключается поломка кольца матрицы при штамповке.

блоки 48 ,и 49 стойки 45, образуют на них по два витка. Блоки смонтированы на винте 50, имеющем правую и левую резьбу, где гайками служат клинья 51, на которые опирается выдвижная часть стойки 52. Движение клиньев ограничивается с одной стороны проставкой 53, с другой втулкам.и 54. Блоки 48 ,и 49 несут на себе храповые венцы, контактирующие с собачками 55, смонтированным.и на корпусе стойки. На другие концы собачек воздействуют планки 56, передвигающиеся вдоль корпуса стойки и несущие на себе регулировочный винт 57.

В процессе щтамловки стойка располагается под протяжным кольцом матрицы, подвижная часть стойки 52 поднята и находится в силовом контакте с протяжным кольцом. При включении Привода 46 удаления тросы начинают вращать блоки 48 и 49, ири этом клинья 51 раздвигаются к высота стойки уменьшается. Силовой кОНтакт стойКи с кольцом матрицы прекращается, и при упоре клиньев 5У во втулки 54 блоки теряют возможность дальнейшего вращения. Стойка вместе со связанным с ней кольцом 44, на котором находится штамповка, удаляется из-под протяжного кольца за пределы пресса.

После съема заготовки с кольца 44 тросы двигают стойку в обратную сторону. Благодаря наличию хралов.иков на блоках 48 .и 49, последние не вращаются. При подходе стойки под кольцо матрицы винт 57 входит в контакт с упором, .и происходит отключение собачек 55. БЛО.КИ получают воз.можность вращаться, и Происходит подъем выдвижной части стойки 52. Стойка входит в силовой контакт с кольцом матрицы.

Предмет изобретения

1.Устройство для подачи заготовок и удаления отштамповаппых деталей, содержащее механизмы захвата, подъема, подачи и перемещения заготовки, отличающееся тем, что, с целью механизации процесса удаления нагретых крупногабаритных заготовок, механизм захвата и удаления деталей выиолнен в виде 1оризонтально .перемещаемой стойки с вертикально подвижной внутренней частью и подвижной в горизонтальном направлении балки, несущей губки, которые осуществляют зажим заГотовки при ее взаимодействии с подпружиненными стержнями и поворотным рычагом, а освобождение - с помощью переставного упора, взаимодействующего через передаточный механизм с поворотным рычагом.

2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения силового контакта с протяжным кольцом в процессе штамповки и удаления отштампованной детали, горизонтально перемещаемая стойка с вертикально подвижной внутренней частью снабжена блоками, смонтированными на оси с двусторонней резьбой и клиньями, смонтированным.и на той же оси, передающими вертикальное перемещение подвижной стойке.

J3 г I JO 32 гз

26

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для отделения листовой заготовки от стопы и подачи ее в рабочую зону пресса | 1982 |

|

SU1058686A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Автомат многопозиционный для объемной штамповки | 1986 |

|

SU1398965A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1970 |

|

SU259035A1 |

Даты

1965-01-01—Публикация