Изобретение относится к порошковой металлургии, в частности к способам прессования металлического порошка при локальном приложении прессующего усилия, и является усовершенствованием изобрете- ния по авт. св. № 1291284.

Известный способ прессования металлического порошка включает последовательное уплотнение отдельных микрообьемов последнего в замкнутой по периметру прессуемого изделия матрице путем передачи осевого давления пуансоном, По данному способу уплотнение проводят при дополнительном воздействии тангенциальными силами и при жестко фик- сированном положении матрицы относительно пуансона в тангенциальном направлении. При этом уплотнение осуществляют путем передачи давления при комбинации двух движений: поступательного движения пуансона в осевом направлении и качательного движения пуансона. Другим вариантом комбинации движений может быть поступательное движение пуансона и синхронное вращение матрицы и пуансона.

Недостатком способа являются узкие технологические возможности, связанные с ограниченной номенклатурой прессуемых порошков.

Цель изобретения - расширение техно- логических возможностей за счет обеспече- ния прессования крупнодисперсных порошков.

Сущность изобретения заключается в том, что уплотнение осуществляют при со- отношении скорости осевого перемещения пуансона V к скорости его кругового качательного движения (О относительно оси матрицы,равном

Ahj k D Sina,

где D - диаметр пуансона, мм;

а-угол наклона пуансона, град;

к- коэффициент интенсивности подачи, 0,5-0,8;

Ahj - величина единичного обжатия, мм/об.

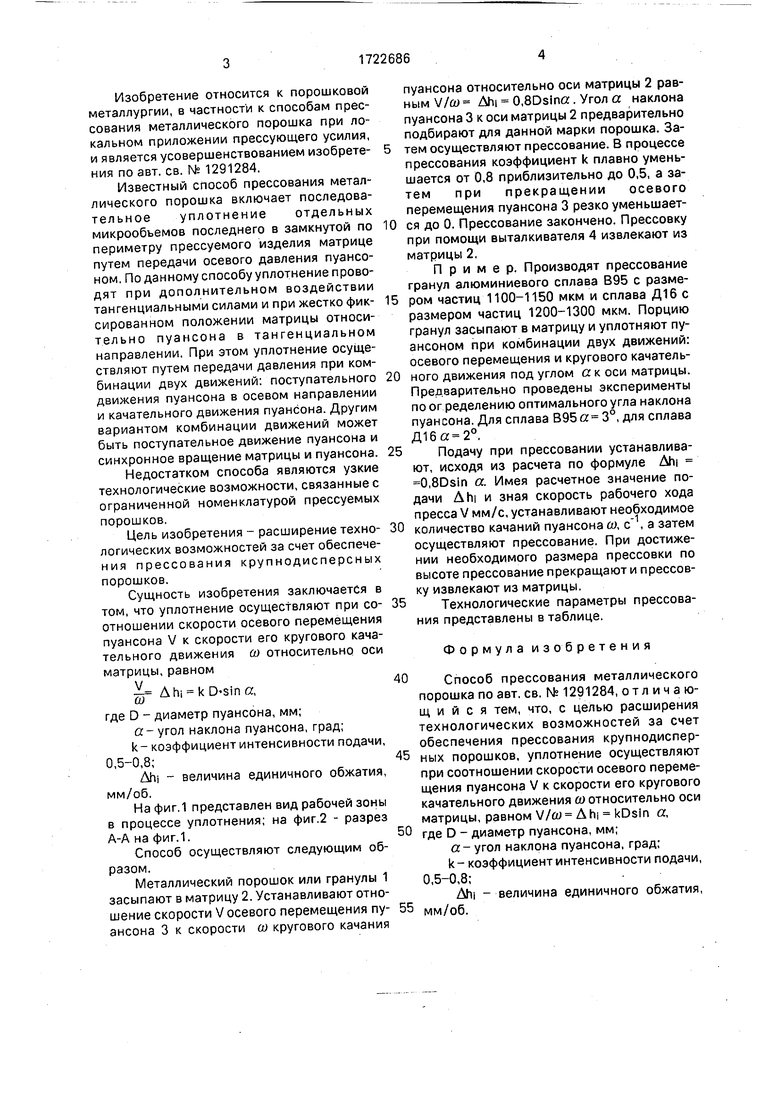

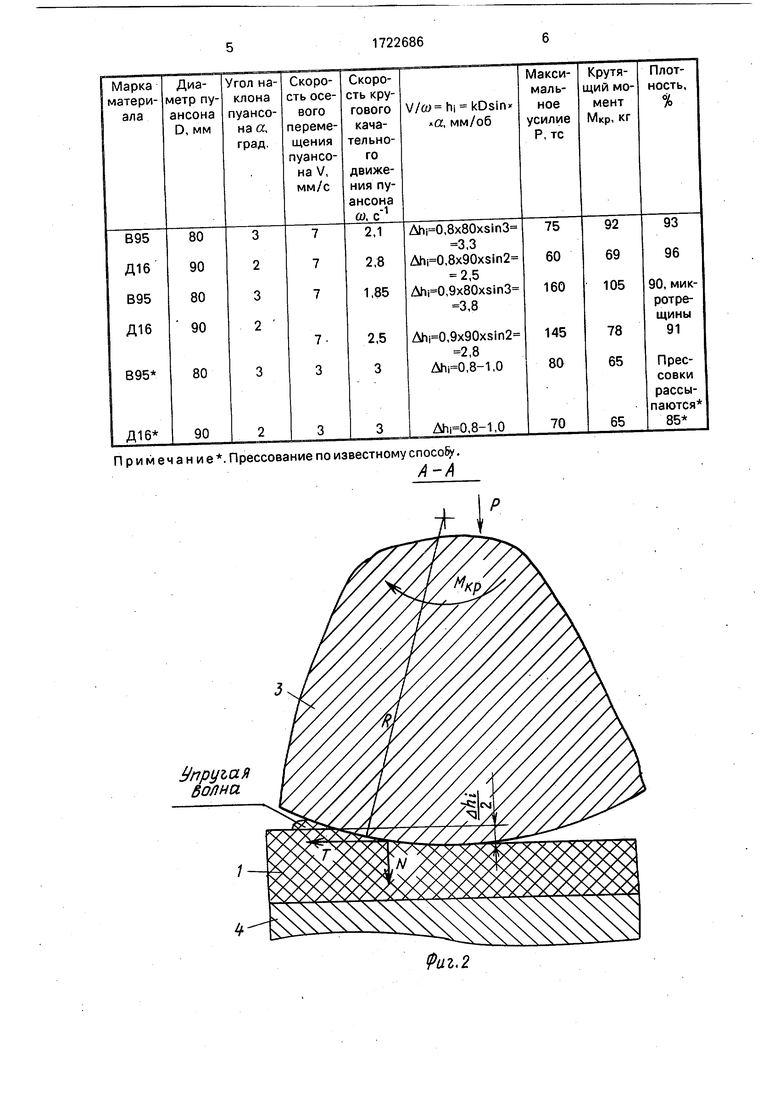

На фиг.1 представлен вид рабочей зоны в процессе уплотнения; на фиг.2 - разрез А-А на фиг.1.

Способ осуществляют следующим образом.

Металлический порошок или гранулы 1 засыпают в матрицу 2. Устанавливают отношение скорости V осевого перемещения пу- ансона 3 к скорости со кругового качания

0 5 0 5

0

5

0

5

0

5

пуансона относительно оси матрицы 2 равным V/ft Ahi 0,8Dsina. Угол а наклона пуансона 3 к оси матрицы 2 предварительно подбирают для данной марки порошка. Затем осуществляют прессование. В процессе прессования коэффициент к плавно уменьшается от 0,8 приблизительно до 0,5, а затем при прекращении осевого перемещения пуансона 3 резко уменьшается до 0. Прессование закончено. Прессовку при помощи выталкивателя 4 извлекают из матрицы 2,

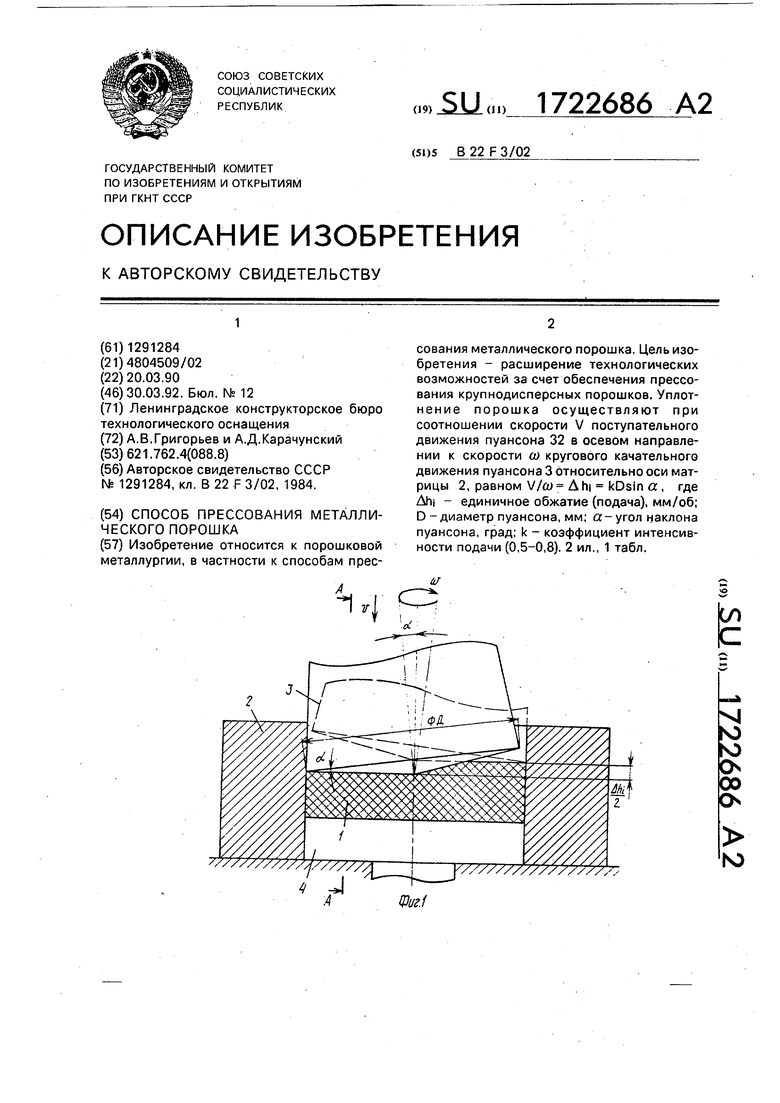

Пример. Производят прессование гранул алюминиевого сплава В95 с размером частиц 1100-1150 мкм и сплава Д16 с размером частиц 1200-1300 мкм. Порцию гранул засыпают в матрицу и уплотняют пуансоном при комбинации двух движений: осевого перемещения и кругового качательного движения под углом а. к оси матрицы. Предварительно проведены эксперименты по определению оптимального угла наклона пуансона. Для сплава В95 а 3°, для сплава Д16а 2°.

Подачу при прессовании устанавливают, исходя из расчета по формуле Ahi 0,8Dsin а. Имея расчетное значение подачи A hi и зная скорость рабочего хода пресса V мм/с, устанавливают необходимое количество качаний пуансона со, с , а затем осуществляют прессование. При достижении необходимого размера прессовки по высоте прессование прекращают и прессовку извлекают из матрицы,

Технологические параметры прессования представлены в таблице.

Формула изобретения

Способ прессования металлического порошка по авт. св. № 1291284, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения прессования крупнодиспер- ных порошков, уплотнение осуществляют при соотношении скорости осевого перемещения пуансона V к скорости его кругового качательного движения со относительно оси матрицы, равном Ahi kDsin a, где D - диаметр пуансона, мм;

а.- угол наклона пуансона, град;

к- коэффициент интенсивности подачи, 0,5-0,8;

Ahi - величина единичного обжатия, мм/об.

Примечай и е. Прессование по известному способу.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| Устройство для прессования изделий из порошковых материалов | 1987 |

|

SU1482764A1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2321474C1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2442674C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

| Способ изготовления длинномерных полуфабрикатов из отходов алюминиевых сплавов | 1991 |

|

SU1804395A3 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

Изобретение относится к порошковой металлургии, в частности к способам прессования металлического порошка. Цель изобретения - расширение технологических возможностей за счет обеспечения прессования крупнодисперсных порошков. Уплотнение порошка осуществляют при соотношении скорости V поступательного движения пуансона 32 в осевом направлении к скорости а) кругового качательного движения пуансона 3 относительно оси матрицы 2, равном Ahi kDsin a , где Ahj - единичное обжатие (подача), мм/об; D - диаметр пуансона, мм; а - угол наклона пуансона, град; к - коэффициент интенсивности подачи (0,5-0,8). 2 ил., 1 табл.

| Способ прессования металлического порошка | 1984 |

|

SU1291284A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-20—Подача