Изобретение относится к подъемно- транспортному оборудованию, а именно к подвесным конвейерам, может быть использовано для транспортирования агрегатов в автосборочном производстве и является дополнительным к авт.св. № 1592244.

Известен подвесной конвейер, включающий ходовой путь с размещенными каретками, связанными тяговым органом и попарно соединенными между собой траверсами с фиксаторами и тягами, установленные в местах проведения технологических операций копирные шины, фигурные кронштейны с противоположно направленными осями, одна из которых имеет жестко закрепленный диск с пазом и противовесом, а другая - ролик, при этом каждый фигурный кронштейн установлен в траверсе с возможностью поворота, а каж- дый фиксатор - с возможностью взаимодействия с пазом диска.

Недостатками такого конвейера является недостаточная надежность возврата фигурного кронштейна с роликом в верхнее (исходное) положение.

Цель изобретения - повышение надежности в работе;

Поставленная цель достигается тем, что известный подвесной конвейер снабжен зубчатым колесом со штырем и роликом, установленными на оси диска, а на ходовом пути за местом снятия груза с подвесок - стойка с копирной и зубчатой рейкой, при этом последние расположены с возможно- стью взаимодействия с роликом и зубчатым колесом, причем стойки шарнирно соединены посредством параллельных рычагов с хо- довым путем, который имеет упор для взаимодействия с параллельными рычага- ми.

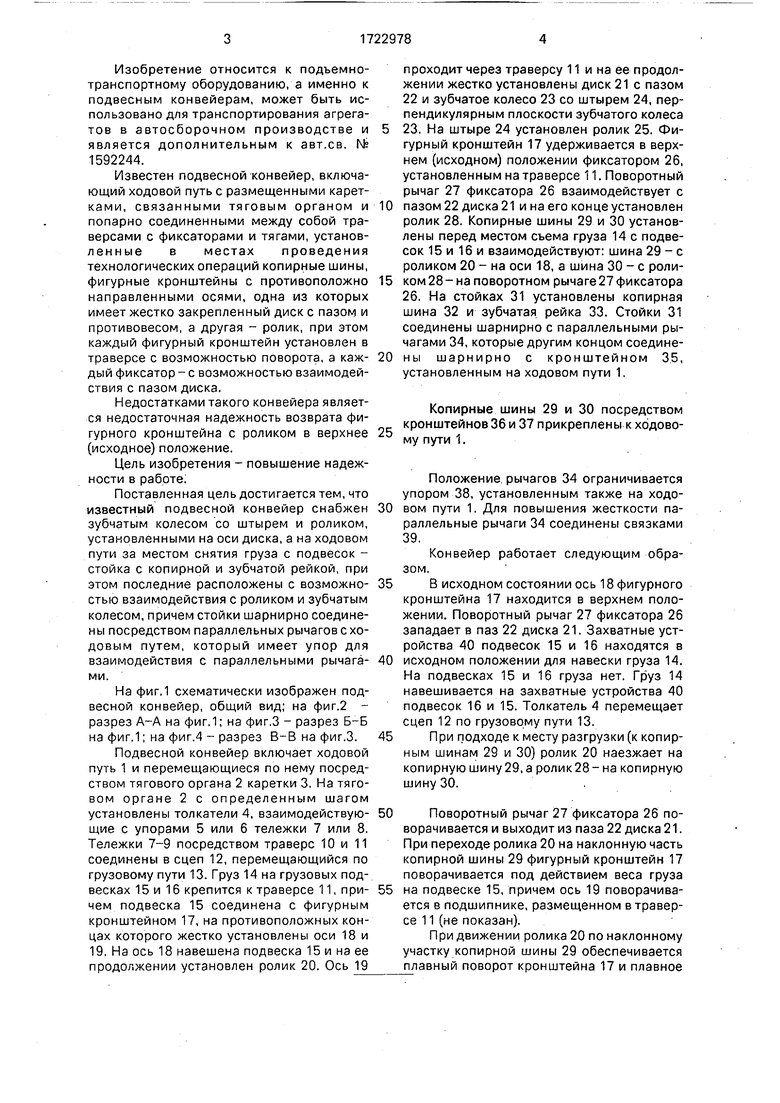

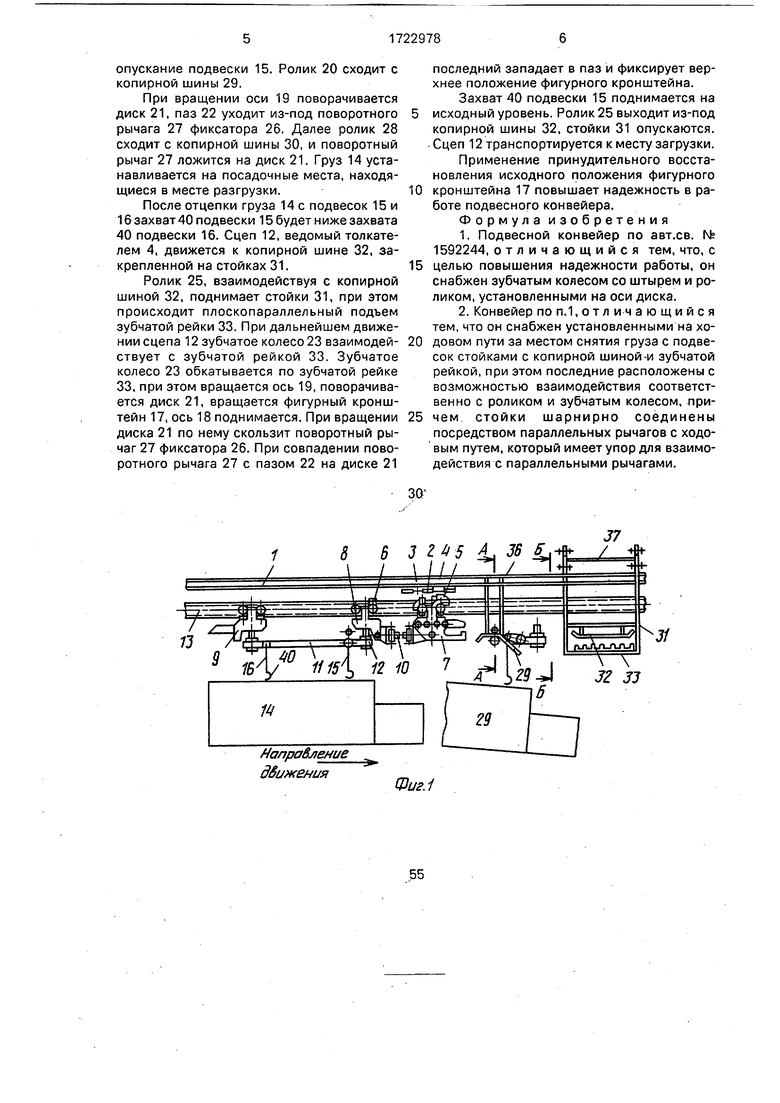

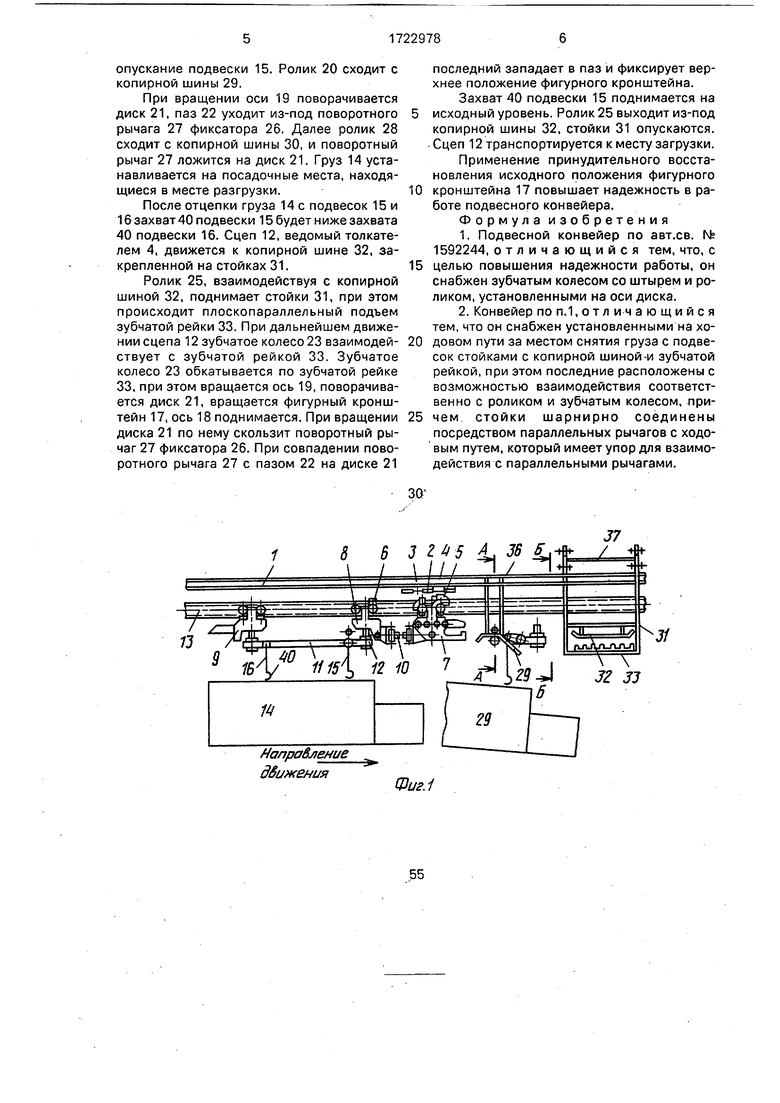

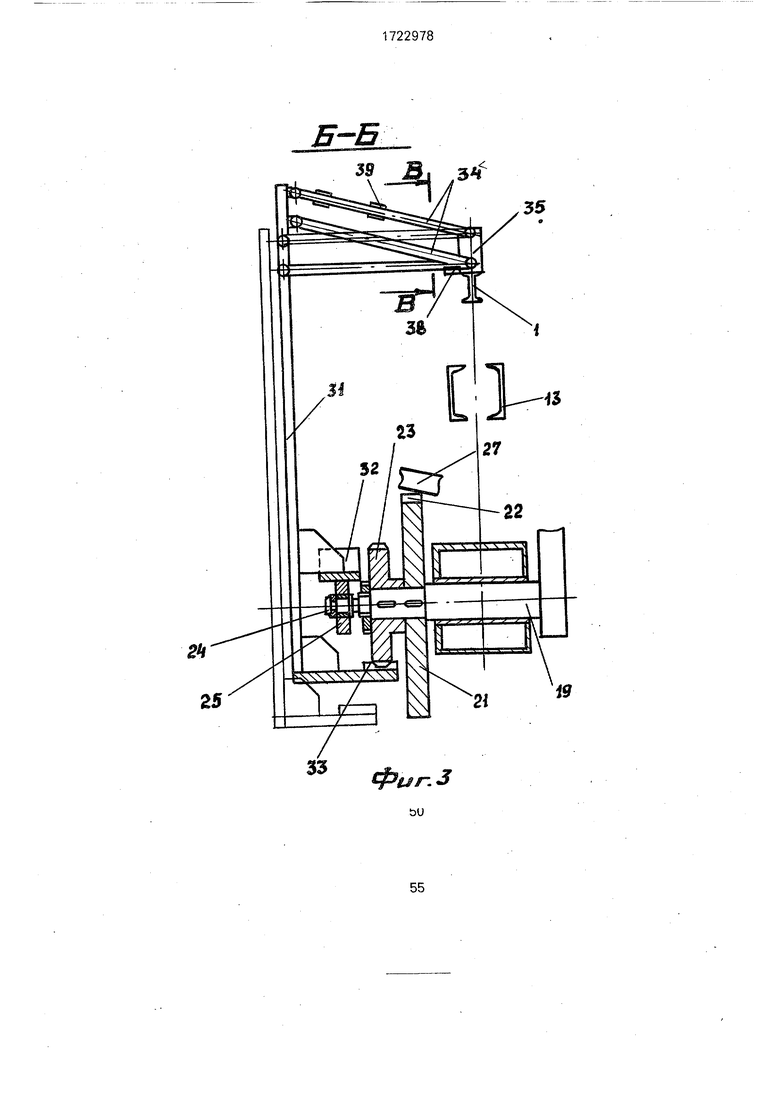

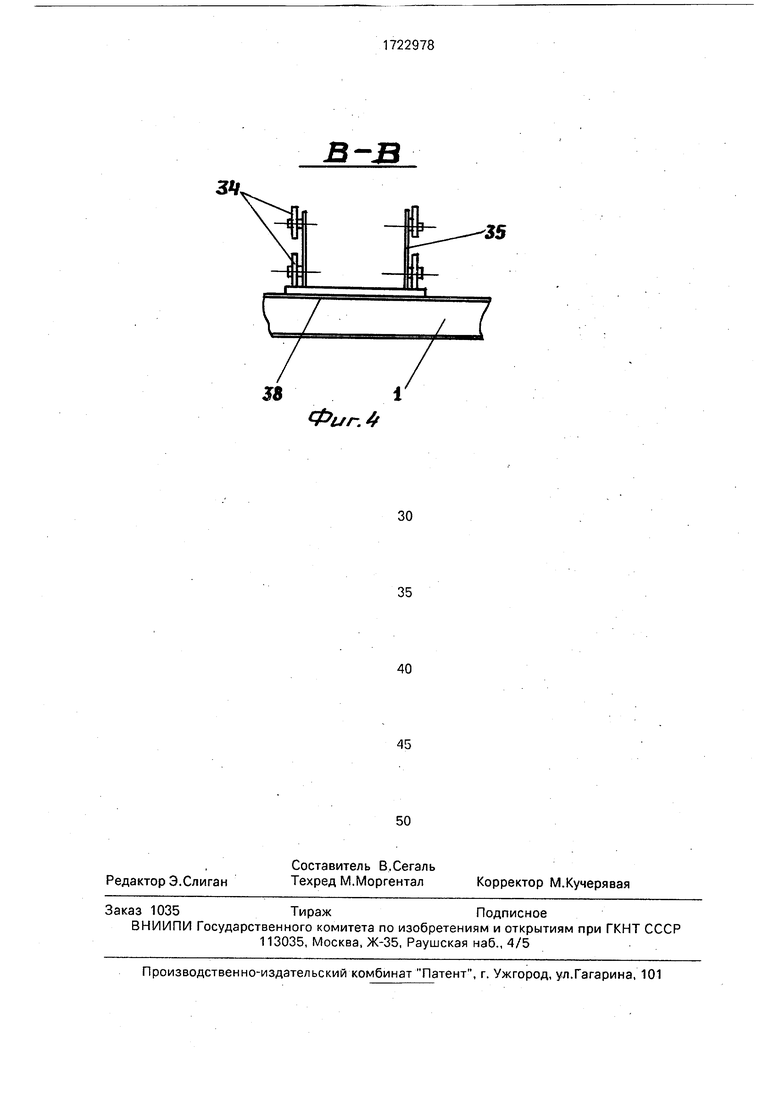

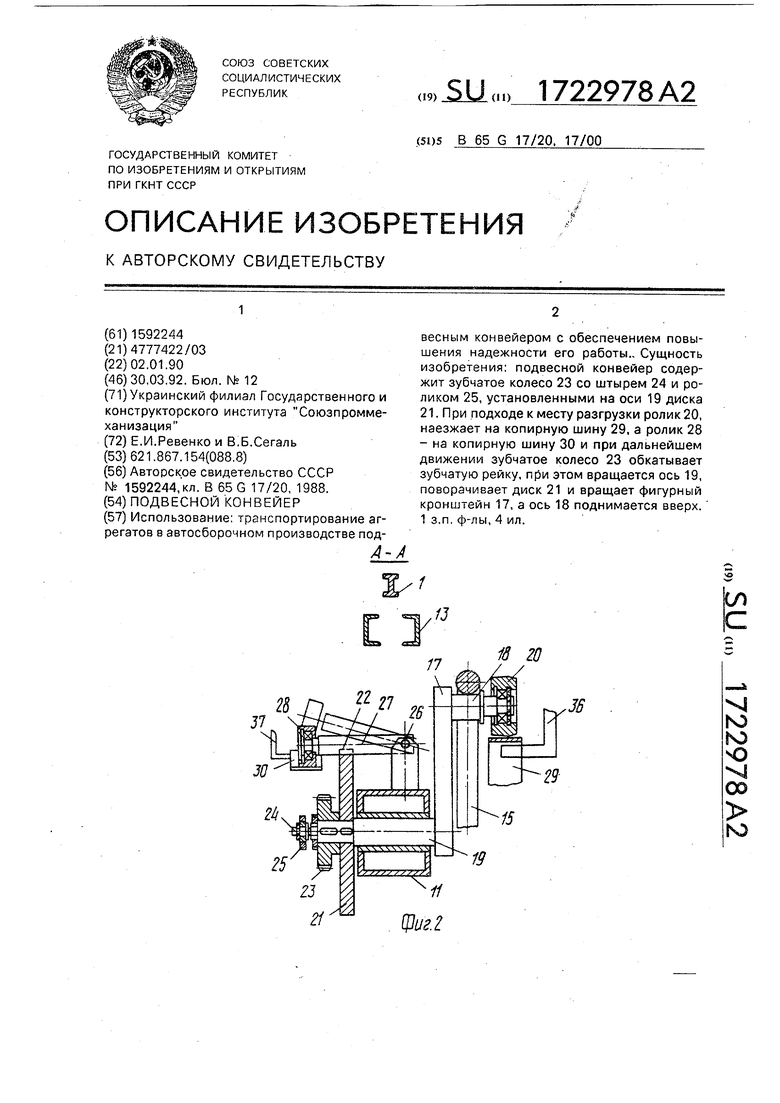

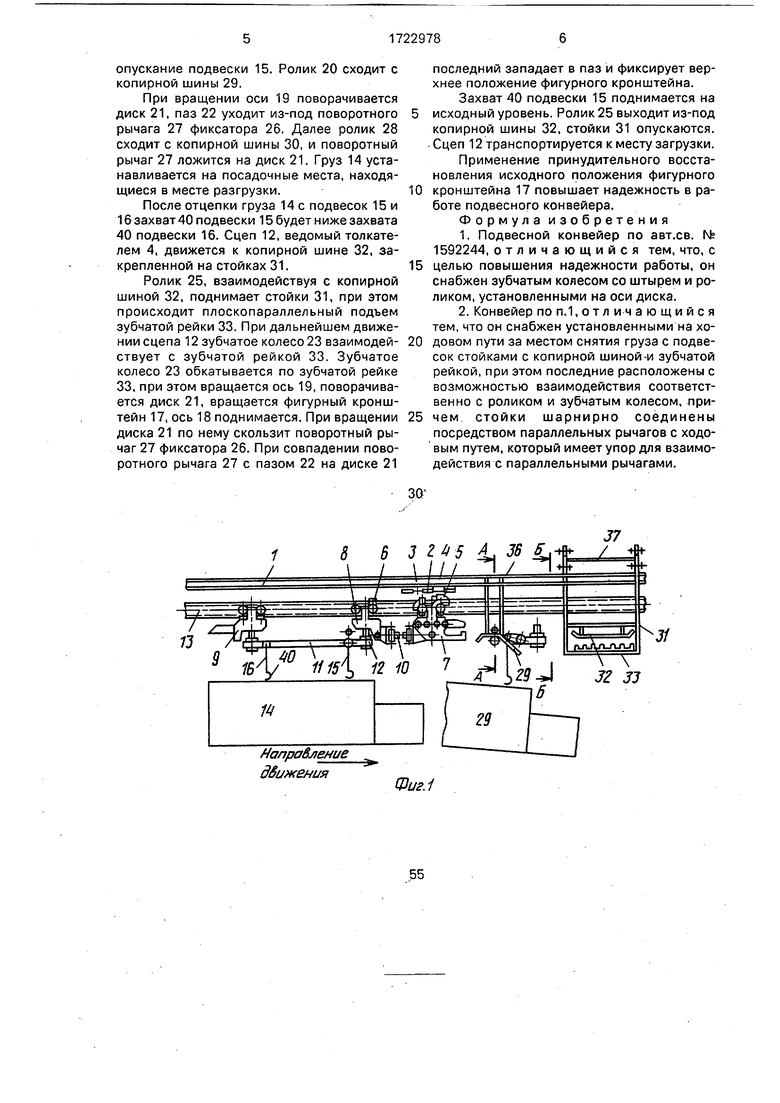

На фиг.1 схематически изображен подвесной конвейер, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З.

Подвесной конвейер включает ходовой путь 1 и перемещающиеся по нему посредством тягового органа 2 каретки 3. На тяговом органе 2 с определенным шагом установлены толкатели 4, взаимодействую- щие с упорами 5 или 6 тележки 7 или 8. Тележки 7-9 посредством траверс 10 и 11 соединены в сцеп 12, перемещающийся по грузовому пути 13. Груз 14 на грузовых подвесках 15 и 16 крепится к траверсе 11, при- чем подвеска 15 соединена с фигурным кронштейном 17, на противоположных концах которого жестко установлены оси 18 и 19. На ось 18 навешена подвеска 15 и на ее продолжении установлен ролик 20. Ось 19

проходит через траверсу 11 и на ее продолжении жестко установлены диск 21с пазом 22 и зубчатое колесо 23 со штырем 24, перпендикулярным плоскости зубчатого колеса 23. На штыре 24 установлен ролик 25. Фигурный кронштейн 17 удерживается в верхнем (исходном) положении фиксатором 26, установленным на траверсе 11. Поворотный рычаг 27 фиксатора 26 взаимодействует с пазом 22 диска 21 и на его конце установлен ролик 28. Копирные шины 29 и 30 установлены перед местом съема груза 14 с подвесок 15 и 16 и взаимодействуют: шина 29 - с роликом 20 - на оси 18, а шина 30 - с роликом 28- на поворотном рычаге 27 фиксатора 26. На стойках 31 установлены копирная шина 32 и зубчатая рейка 33. Стойки 31 соединены шарнирно с параллельными рычагами 34, которые другим концом соедине- ны шарнирно с кронштейном 3.5, установленным на ходовом пути 1.

Копирные шины 29 и 30 посредством кронштейнов 36 и 37 прикреплены к ходовому пути 1.

Положение, рычагов 34 ограничивается упором 38, установленным также на ходовом пути 1. Для повышения жесткости параллельные рычаги 34 соединены связками 39.

Конвейер работает следующим образом,

В исходном состоянии ось 18 фигурного кронштейна 17 находится в верхнем положении. Поворотный рычаг 27 фиксатора 26 западает в паз 22 диска 21. Захватные устройства 40 подвесок 15 и 16 находятся в исходном положении для навески груза 14. На подвесках 15 и 16 груза нет. Груз 14 навешивается на захватные устройства 40 подвесок 16 и 15. Толкатель 4 перемещает сцеп 12 по грузовому пути 13.

При подходе к месту разгрузки (к копир- ным шинам 29 и 30) ролик 20 наезжает на копирную шину29,а ролик28 - на копирную шину 30.

Поворотный рычаг 27 фиксатора 26 поворачивается и выходит из паза 22 диска 21. При переходе ролика 20 на наклонную часть копирной шины 29 фигурный кронштейн 17 поворачивается под действием веса груза на подвеске 15, причем ось 19 поворачивается в подшипнике, размещенном в траверсе 11 (не показан).

При движении ролика 20 по наклонному участку копирной шины 29 обеспечивается плавный поворот кронштейна 17 и плавное

опускание подвески 15. Ролик 20 сходит с копирной шины 29.

При вращении оси 19 поворачивается диск 21, паз 22 уходит из-под поворотного рычага 27 фиксатора 26. Далее ролик 28 сходит с копирной шины 30, и поворотный рычаг 27 ложится на диск 21. Груз 14 устанавливается на посадочные места, находящиеся в месте разгрузки.

После отцепки груза 14 с подвесок 15 и 16 захват 40 подвески 15 будет ниже захвата 40 подвески 16. Сцеп 12, ведомый толкателем 4, движется к копирной шине 32, закрепленной на стойках 31.

Ролик 25, взаимодействуя с копирной шиной 32, поднимает стойки 31, при этом происходит плоскопараллельный подъем зубчатой рейки 33. При дальнейшем движении сцепа 12 зубчатое колесо 23 взаимодей- ствует с зубчатой рейкой 33. Зубчатое колесо 23 обкатывается по зубчатой рейке 33, при этом вращается ось 19, поворачивается диск 21, вращается фигурный кронштейн 17, ось 18 поднимается. При вращении диска 21 по нему скользит поворотный рычаг 27 фиксатора 26. При совпадении поворотного рычага 27 с пазом 22 на диске 21

последний западает в паз и фиксирует верхнее положение фигурного кронштейна.

Захват 40 подвески 15 поднимается на исходный уровень. Ролик 25 выходит из-под копирной шины 32, стойки 31 опускаются. Сцеп 12 транспортируется к месту загрузки.

Применение принудительного восстановления исходного положения фигурного кронштейна 17 повышает надежность в работе подвесного конвейера.

Формула изобретения

1.Подвесной конвейер по авт.св. № 1592244, отличающийся тем, что, с целью повышения надежности работы, он снабжен зубчатым колесом со штырем и роликом, установленными на оси диска

2.Конвейер по п.1, о т л и ч а ю щ и и с я тем, что он снабжен установленными на ходовом пути за местом снятия груза с подвесок стойками с копирной шиной-и зубчатой рейкой, при этом последние расположены с возможностью взаимодействия соответственно с роликом и зубчатым колесом, причем стойки шарнирно соединены посредством параллельных рычагов с ходовым путем, который имеет упор для взаимодействия с параллельными рычагами.

в-в

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокола покрышек пневматических шин | 1972 |

|

SU494284A1 |

| Устройство для поворота подвесок конвейера | 1977 |

|

SU631397A2 |

| УСТРОЙСТВО для ПЕРЕГРУЗКИ ПОДВЕСОК ПОДВЕСНОГОКОНВЕЙЕРА | 1972 |

|

SU328045A1 |

| Подвесной грузонесущий конвейер | 1987 |

|

SU1446062A1 |

| Подвеска подвесного конвейера | 1979 |

|

SU781128A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| ПОДЪЕМНО-ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2039000C1 |

| Подвесной ковейер | 1979 |

|

SU800043A1 |

| Подвесной грузонесущий конвейер | 1986 |

|

SU1330047A1 |

| Устройство для загрузки и разгрузки подвесок конвейера | 1979 |

|

SU861234A1 |

Использование: транспортирование агрегатов в автосборочном производстве подА-А весным конвейером с обеспечением повышения надежности его работы.. Сущность изобретения: подвесной конвейер содержит зубчатое колесо 23 со штырем 24 и роликом 25, установленными на оси 19 диска 21. При подходе к месту разгрузки ролик 20, наезжает на копирную шину 29, а ролик 28 - на копирную шину 30 и при дальнейшем движении зубчатое колесо 23 обкатывает зубчатую рейку, при этом вращается ось 19, поворачивает диск 21 и вращает фигурный кронштейн 17, а ось 18 поднимается вверх. 1 з.п. ф-лы, 4 ил.

L

38I

Фиг. 4

/

7

| Авторское свидетельство СССР № 1592244, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-02—Подача