Отходы производства

изделий из заглушенной

стекломассы93-97

Глина ВГО2-5

Глинозем 0,2-2,0

Карбоксиметилцеллюлоза0,1-0,3 (сверх 100%)

Отходы производства стеклоизделий являются вторичным сырьем, стоимость их составляет около 2 руб/т. Они имеют в своем составе указанные ниже компоненты в количестве, мас.%: SI02 71,9; 2,0; СаО 5,8; Мд 0.1; ZnO 1,5; Na20 9,3; Кар 4,5;В2ОзО,9;Ре20зО,2;РЗ,8.

Глазурь получают путём совместного помола всех компонентов шихты в шаровой мельнице мокрого помола до остатка на сите Ms 0056, равного 0,1-0,2%.

Глазурь плотностью 1,50-1,55 г/см3 на- носят на поверхность бетонного изделия методом пульверизации и оплавляют под экраном электрической печи глазуровоч- ното конвейера при 840-850°С в течение 3,5-5 мин..

Время оплавления обусловлено скоростью продвижения бетонного изделия на глазуровочном конвейере и должно составлять от 3,5 до В мин.

Глазурное покрытие на бетонном изде- лии непрозрачно, имеет хороший внешний

вид. Глазурь не искажает цвета применяемых керамических красителей.

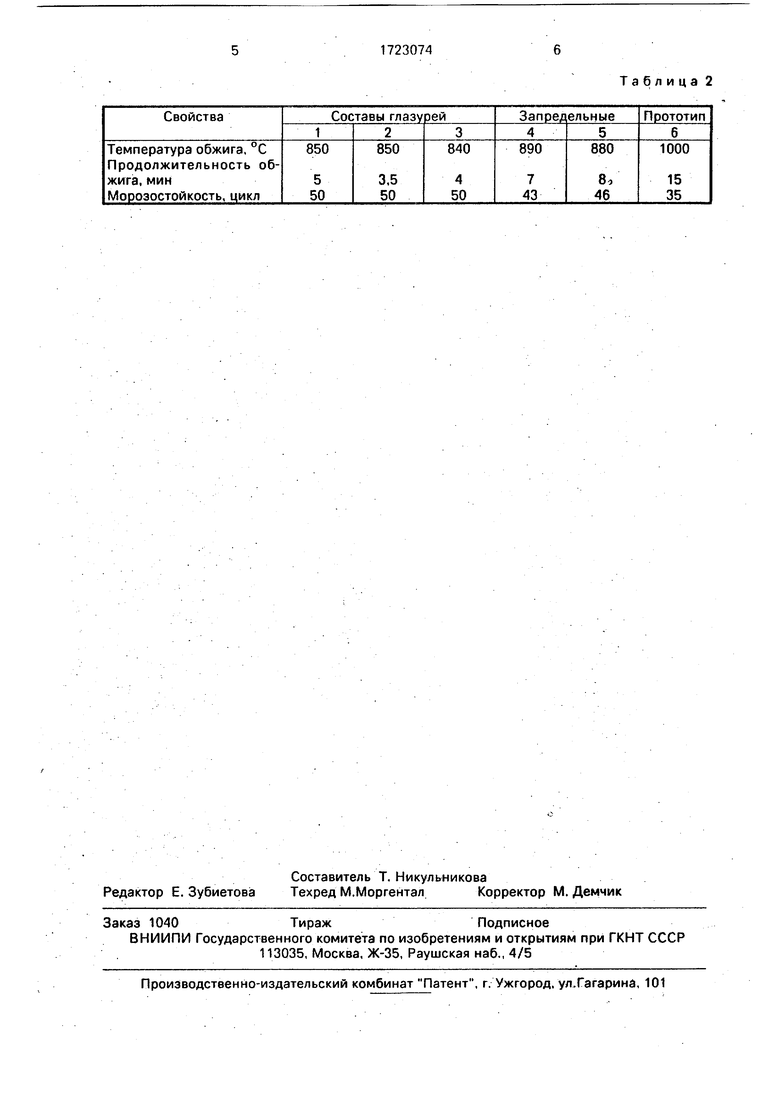

Свойства глазурей приведены в табл. 2.

Применение предлагаемой глазури позволяет получить морозостойкое непрозрачное покрытие на бетонном изделии, утилизировать отходы стекольного производства. Кратковременность и относительно невысокая температура оплавления указанной глазури сводит к минимуму вредное воздействие нагрева на бетонное изделие.

Формула изобретения

Глазурь, включающая SiOa, АЦОз. СаО, MgO, Na20. В20з, Рв20з, F, отличающая с я тем, что, с целью снижения температуры обжига и повышения морозостойкости, она дополнительно содержит ZnO, К20 и ТЮ2 при следующем соотношении компонентов, мас.%:

Si02

АЬОз

СаО

MgO

Na2O

В20з

Рв20з

F

ZnO

К20

ТЮ2

70,1-71,7 2,6-5,2 5,5-5,7 0,1-0,2 8,7-9.1 0,8-0,9 0,17-0,25 3,5-3,8 1,4-1,5 4,3-4,4 0,02-0,06

| название | год | авторы | номер документа |

|---|---|---|---|

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

| Нефриттованная глазурь | 1991 |

|

SU1794937A1 |

| Глазурь | 1990 |

|

SU1749195A1 |

| Нефриттованная глазурь | 1991 |

|

SU1825770A1 |

| Нефриттованная глазурь | 1991 |

|

SU1761736A1 |

| Эмаль | 1990 |

|

SU1747412A1 |

| Нефриттованная глазурь | 1989 |

|

SU1692968A1 |

| Нефриттованная глазурь | 1990 |

|

SU1726464A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

Использование: глазурь применяют для глазурования бетонных изделий. Сущность изобретения; глазурь включает оксид кремния 70,1-71,7% (БФ SiCh); оксид алюминия 2.6-5,2% (БФ ); оксид кальция 5,5- 5.7% (БФ СаО); оксид магния 0.1-0,2% (БФ МдО); оксид натрия 8,7-9,1% (БФ Na20); оксид бора 0.8-0,9% (БФ В20з); оксид железа 0.17-0.25% (БФ Ре2Оз); фтор 3,5-3.8% (БФ F); оксид цинка 1,4-1,5% (БФ ZnO); оксид калия 4,3-4,4% (БФ К2О), диоксид титана 0,02-0,06% (БФ TlOa). Характеристики глазури: температура обжига 840-850°С, продолжительность обжига 3,5-5 мин, морозостойкость 50 циклов. 2 табл. Поставленная цель достигается тем. что глазурь, включающая SIO2, А120з. СаО, МдО, NaaO, ВаОз, Рв20з, F, дополнительно содержит ZnO, КаО и Ti02 при следующем соотношении компонентов, мае.%: SI0270,1-71,7 А 20з2,6-5,2 . СаО5,5-5,7 МдО0,1-0,2 Na208,7-9.1 ВаОз0,8-0,9 Ре20з0,17-0.25 F3,5-3.8 ZnO1.4-1,5 КаО4.3-4.4 TI020,02-0.06 Составы предлагаемой глазури приведены в табл.1. Глазурь имеет следующий шихтовой состав, мае. %: Ё N« hO 00 О 2

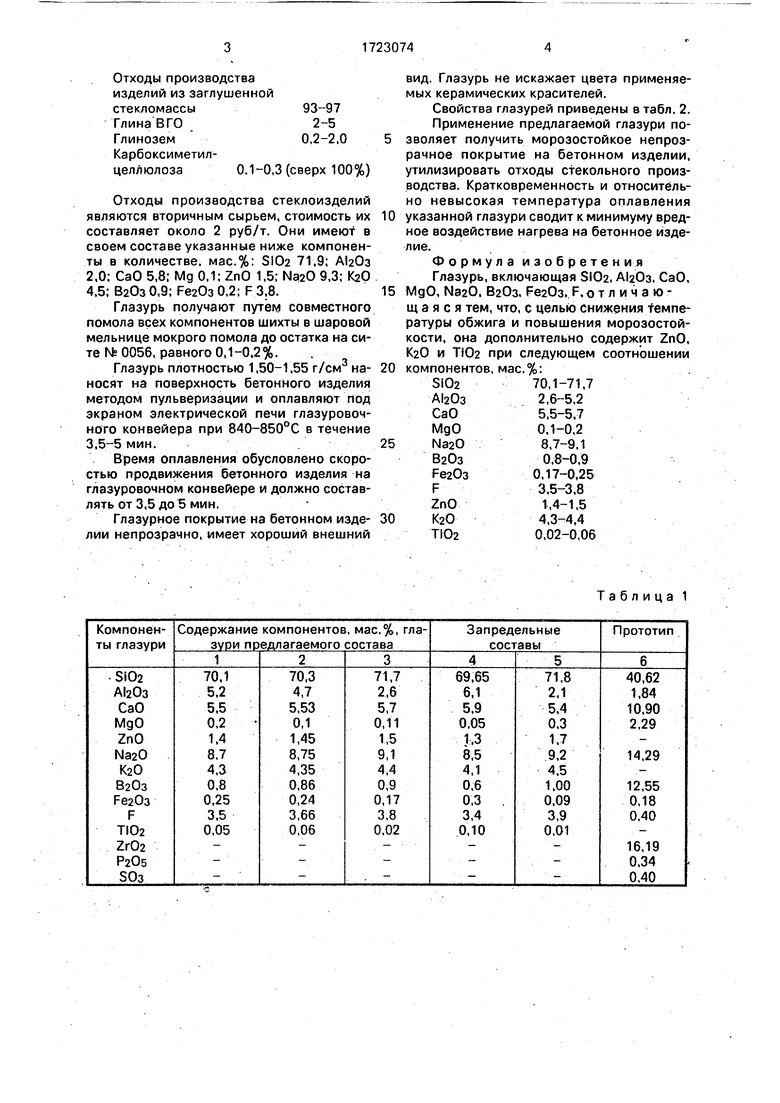

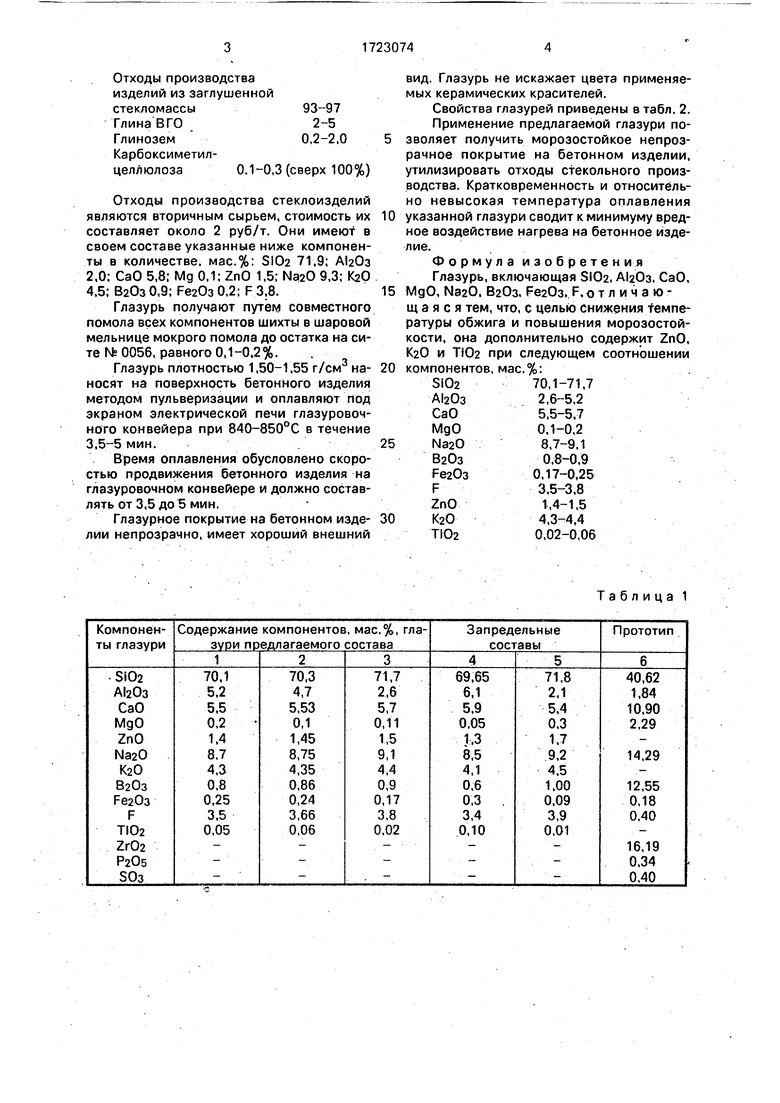

Таблица 1

Таблица 2

| Глазурь | 1981 |

|

SU966056A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Глазурь | 1978 |

|

SU775064A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Изобретение относится к строительным материалам и может быть использовано при глазуровании бетонных изделий | |||

| Известен состав глазури для цементно- бетонных изделий | |||

| Недостатком данной глазури являются низкая морозостойкость, необходимость фриттования и высокая стоимость | |||

| Наиболее близким к изобретению является состав глазури, включающий следующие компоненты, %: SI02 40.62-45.82; АЬОз 1,84-2,10; Ре20з 0,18-0,20; ВгОз 10,02- 12.55; СаО 10,90-12,75; МдО 2,29-2.52; NaiO 12,98-14.29; Р2О5 0,34-0,41; F 0,40- 0,50; 50з 0,40-0.50; ZrOa 12,23-16,19 | |||

| Недостатками этой глазури являются высокие температура и продолжительность обжига и низкая морозостойкость | |||

| Цель изобретения - снижение температуры обжига и повышение морозостойкости глазури. | |||

Авторы

Даты

1992-03-30—Публикация

1990-07-26—Подача