Изобретение относится к обработке металлов давлением, а именно к изготовлению биметаллической, например сталемедной проволоки.

Известен способ получения биметаллической проволоки, включающий совместное волочение сердечника и оболочки со степенью деформации 80-95% и последующим отжигом.

Однако данный способ не обеспечивает повышения качества проволоки за счет повышения прочности сцепления сердечника с плакирующим слоем при редуцировании сталемедной проволоки, поскольку указанный процесс идет на грани ресурса пластич- ности материалов сердечника и плакирующего слоя. Это приводит к нестабильности процесса с появлением таких дефектов, как разрыв плакирующего слоя, волнистость поверхности проволоки, неравномерная толщина плакирующего слоя по диаметру. Кроме того, повышенные деформации приводят к частому выходу оборудования из строя.

Наиболее близким по технической сущности к предлагаемому является способ непрерывного изготовления биметаллической проволоки, который предусматривает размещение на сердечнике ленты плакирующего слоя, сварку ленты плакирующего слоя в трубу и последующее редуцирование проволоки.

Однако указанный способ не позволяет повысить качество композитной проволоки за счет повышения прочности сцепления плакирующего слоя с сердечником. Недостатком данного способа является необходимость высокой степени суммарного редуцирования проволоки - до 80% и более. Деформирование проволоки с повышенными обжатиями приводит к разрывам трубки плакирующего слоя и волнистости поверхности проволоки. Другим следствием повышенных деформаций

(Л

С

vi

ю

|Јь

о о

являются необратимые изменения напряженного состояния сердечника и плакирующего слоя, не устраняемые последующим отжигом, знакопеременной гибкой v др. Кроме того, высокие энергосиловые параметры деформации ведут к частому выходу из строя волочильного или прокатного оборудования, которым осуществляют редуцирование проволоки.

Цель изобретения-повышение качества проволоки за счет повышения прочности сцепления плакирующего слоя с сердечником.

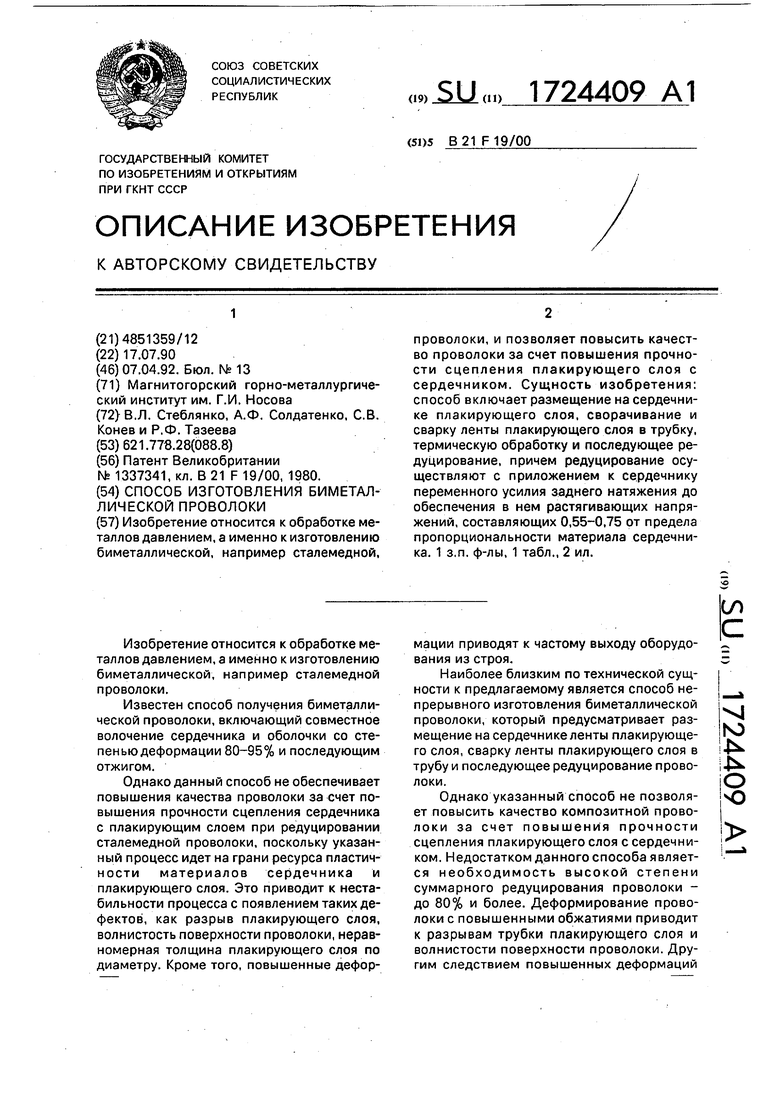

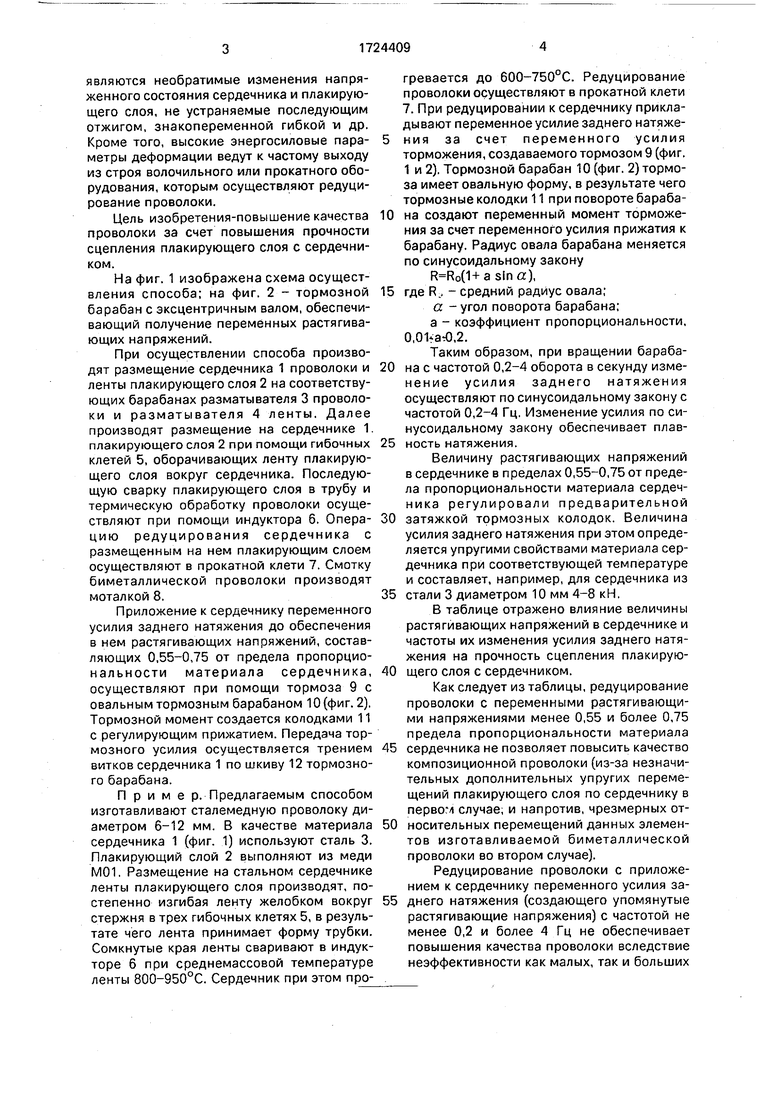

На фиг. 1 изображена схема осуществления способа; на фиг. 2 - тормозной барабан с эксцентричным валом, обеспечивающий получение переменных растягивающих напряжений.

При осуществлении способа производят размещение сердечника 1 проволоки и ленты плакирующего слоя 2 на соответствующих барабанах разматывателя 3 проволоки и разматывателя 4 ленты. Далее производят размещение на сердечнике 1. плакирующего слоя 2 при помощи гибочных клетей 5, оборачивающих ленту плакирующего слоя вокруг сердечника. Последующую сварку плакирующего слоя в трубу и термическую обработку проволоки осуществляют при помощи индуктора 6. Операцию редуцирования сердечника с размещенным на нем плакирующим слоем осуществляют в прокатной клети 7. Смотку биметаллической проволоки производят моталкой 8.

Приложение к сердечнику переменного усилия заднего натяжения до обеспечения в нем растягивающих напряжений, составляющих 0,55-0,75 от предела пропорциональности материала сердечника, осуществляют при помощи тормоза 9 с овальным тормозным барабаном 10 (фиг. 2), Тормозной момент создается колодками 11 с регулирующим прижатием. Передача тормозного усилия осуществляется трением витков сердечника 1 по шкиву 12 тормозного барабана.

Приме р. Предлагаемым способом изготавливают сталемедную проволоку диаметром 6-12 мм. В качестве материала сердечника 1 (фиг. 1) используют сталь 3. Плакирующий слой 2 выполняют из меди М01. Размещение на стальном сердечнике ленты плакирующего слоя производят, постепенно изгибая ленту желобком вокруг стержня в трех гибочных клетях 5, в результате чего лента принимает форму трубки. Сомкнутые края ленты сваривают в индукторе 6 при среднемассовой температуре ленты 800-950°С. Сердечник при этом прогревается до 600-750°С. Редуцирование проволоки осуществляют в прокатной клети 7. При редуцировании к сердечнику прикладывают переменное усилие заднего натяжения за счет переменного усилия торможения, создаваемого тормозом 9 (фиг. 1 и 2). Тормозной барабан 10 (фиг. 2) тормоза имеет овальную форму, в результате чего тормозные колодки 11 при повороте барабана создают переменный момент торможения за счет переменного усилия прижатия к барабану. Радиус овала барабана меняется по синусоидальному закону (1+a sin a),

где R., - средний радиус овала; а -угол поворота барабана; а - коэффициент пропорциональности, 0,OVaЈ,2.

Таким образом, при вращении барабана с частотой 0,2-4 оборота в секунду изме- нение усилия заднего натяжения осуществляют по синусоидальному закону с частотой 0,2-4 Гц. Изменение усилия по синусоидальному закону обеспечивает плавность натяжения.

Величину растягивающих напряжений в сердечнике в пределах 0,55-0,75 от предела пропорциональности материала сердечника регулировали предварительной

затяжкой тормозных колодок. Величина усилия заднего натяжения при этом определяется упругими свойствами материала сердечника при соответствующей температуре и составляет, например, для сердечника из

стали 3 диаметром 10 мм 4-8 кН.

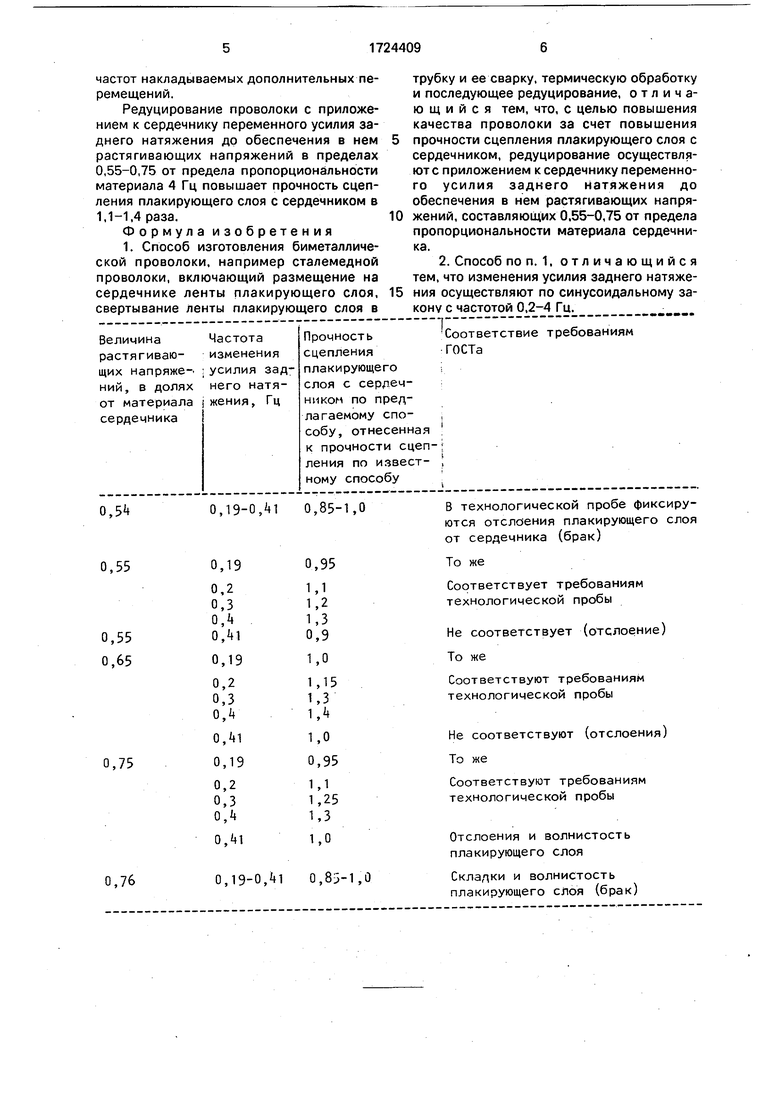

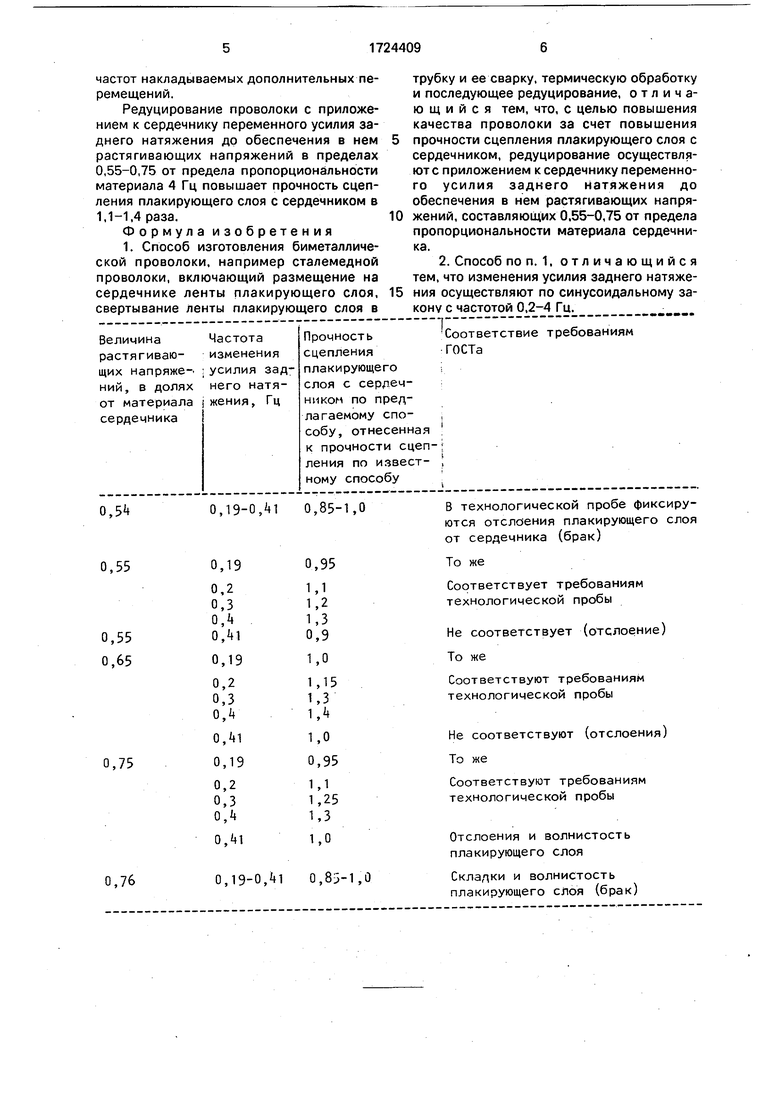

В таблице отражено влияние величины растягивающих напряжений в сердечнике и частоты их изменения усилия заднего натяжения на прочность сцепления плакирующего слоя с сердечником.

Как следует из таблицы,редуцирование проволоки с переменными растягивающими напряжениями менее 0,55 и более 0,75 предела пропорциональности материала

сердечника не позволяет повысить качество композиционной проволоки (из-за незначительных дополнительных упругих перемещений плакирующего слоя по сердечнику в первого случае; и напротив, чрезмерных относительных перемещений данных элементов изготавливаемой биметаллической проволоки во втором случае).

Редуцирование проволоки с приложением к сердечнику переменного усилия заднего натяжения (создающего упомянутые растягивающие напряжения) с частотой не менее 0,2 и более 4 Гц не обеспечивает повышения качества проволоки вследствие неэффективности как малых, так и больших

частот накладываемых дополнительных перемещений.

Редуцирование проволоки с приложением к сердечнику переменного усилия заднего натяжения до обеспечения в нем растягивающих напряжений в пределах 0,55-0,75 от предела пропорциональности материала 4 Гц повышает прочность сцепления плакирующего слоя с сердечником в 1,1-1,4 раза.

Формула изобретения 1. Способ изготовления биметаллической проволоки, например сталемедной проволоки, включающий размещение на сердечнике ленты плакирующего слоя, свертывание ленты плакирующего слоя в

0

5

трубку и ее сварку, термическую обработку и последующее редуцирование, отличающийся тем, что, с целью повышения качества проволоки за счет повышения прочности сцепления плакирующего слоя с сердечником, редуцирование осуществляют с приложением к сердечнику переменного усилия заднего натяжения до обеспечения в нем растягивающих напряжений, составляющих 0.55-0,75 от предела пропорциональности материала сердечника.

2. Способ по п. 1, отличающийся тем, что изменения усилия заднего натяжения осуществляют по синусоидальному закону с частотой 0,2-4 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 2000 |

|

RU2172663C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 1997 |

|

RU2122908C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| Способ изготовления стальных биметаллических труб | 1986 |

|

SU1569144A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2006 |

|

RU2310250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1992 |

|

RU2008109C1 |

| Способ изготовления многослойных изделий | 1977 |

|

SU676414A1 |

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕМЕДНОЙ ПРОВОЛОКИ С СЕРДЕЧНИКОМ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1992 |

|

RU2015864C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению биметаллической, например сталемедной, проволоки, и позволяет повысить качество проволоки за счет повышения прочности сцепления плакирующего слоя с сердечником. Сущность изобретения: способ включает размещение на сердечнике плакирующего слоя, сворачивание и сварку ленты плакирующего слоя в трубку, термическую обработку и последующее редуцирование, причем редуцирование осуществляют с приложением к сердечнику переменного усилия заднего натяжения до обеспечения в нем растягивающих напряжений, составляющих 0,55-0,75 от предела пропорциональности материала сердечника. 1 з.п. ф-лы, 1 табл., 2 ил.

.

Частота изменения усилия заднего натяжения, Гц

Прочность сцепления плакирующего I слоя с сердечником по предлагаемому спо- , собу, отнесенная к прочности сцеп-| ления по извест- | ному способу

0,54

0,19-0,41 0,85-1,0

,55

,55 ,65

,75

0,19

0,2 0,3 О,1 0,41

0,19

0,2 0,3 0,4 0,41

0,19

0,2

0,3 0,4

0,41

0,95

1,1 1,2 1,3 0,9

1,0

1,15 1,3

1,4

1,0 0,95

1,1

1,25

1,3

1,0

0,76

0,19-0,41 0,85-1,0

I , | |

Соответствие ГОСТа

В технологической пробе фиксются отслоения плакирующего от сердечника (брак)

То же

Соответствует требованиям технологической пробы

Не соответствует (отслоение) То же

Соответствуют требованиям технологической пробы

Не соответствуют (отслоения) То же

Соответствуют требованиям технологической пробы

Отслоения и волнистость плакирующего слоя

Складки и волнистость плакирующего слоя (брак)

| Лебедка | 1983 |

|

SU1337341A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-07—Публикация

1990-07-17—Подача