Изобретение относится к машиностроению, а именно к производству инструмента наплавкой, и может найти применение при изготовлении инструментов с рабочим торцом типа зенкеров, концевых фрез для обработки шнеков и т.п.

Целью изобретения является снижение расхода;, инструментальных материалов и повышение надежности инструмента .

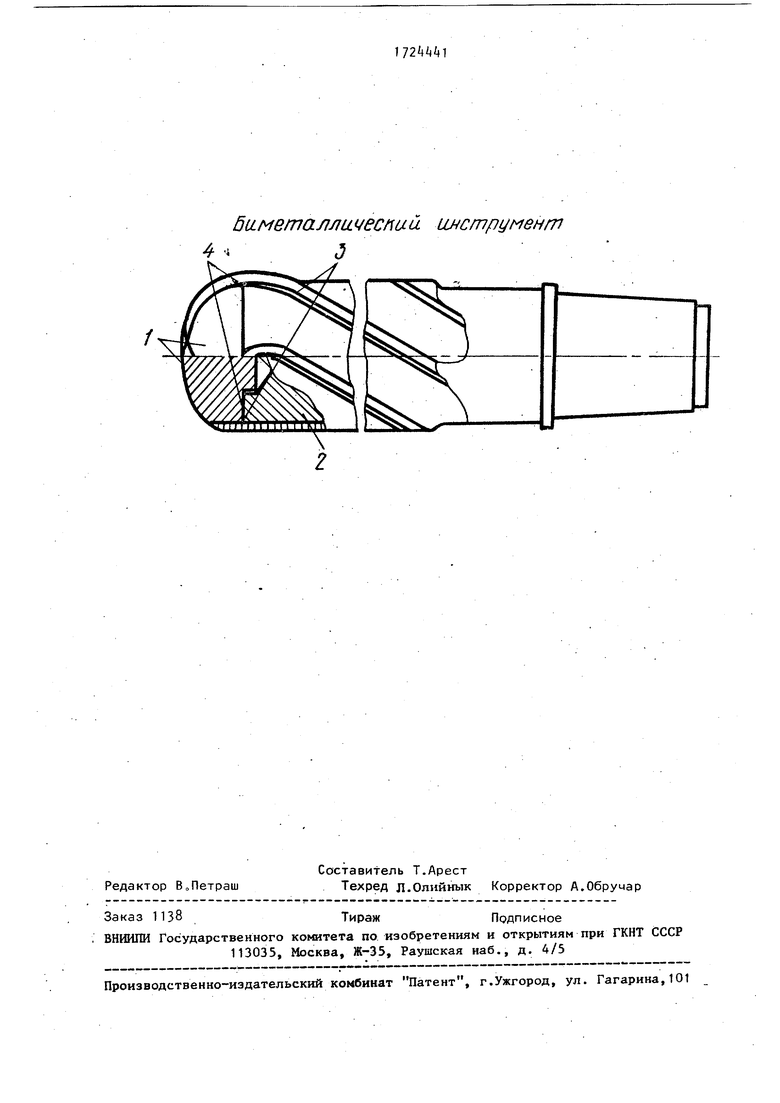

На чертеже показана конструкция биметаллического инструмента.

Вставка из инструментального материала 1 пристыкована к оправке 2 из конструкционного материала, например, стыковой сваркой или вверунта в нее по резьбе. Длина вставки незначительно превышает радиусный участок

„орцао Это особенность, т.е. малая длина вставки, а также то, что ее диаметр меньше номинального диаметра инструмента, позволяют экономить значительное количество дифецитного инструментального материала и многократно снизить изгибающий момент, действующий на зону стыка при работе инструмента. На оправке и на вставке выполнены боковые режущие кромки 3, перекрывающие стык k. Эти кромки выполнены из инструментального материала, полученного,.например, его наплавкой на боковую поверхность инструмента, т.е. как на оправку-, так и на вставку с перекрытием стыка между ними. Таким образом, предложенный инструмент способен работать как торцом, так как и вставка и

к

4- - 4

новые режущие кромки, выходящие на торец, выполнены из инструментального материала, так и боковой поверхностью, так как стык также перекрыт инструментальным материалом, например, наплавленным на боковые поверхности .

Пример, Оправка диаметром 0 мм из конструкционной стали 40Х, и вставка того же диаметра из инструментальной стали РбМ5 собраны на резьбе М27. На собранной таким образом заготовке выполнены шесть канавок полукруглой формы шириной 10 мм, глубиной S мм, после чего была произведена наплавка боковых сторон в канавки. Наплавку производили плазменно-порошковым методом порошком марки 10Р6М5 на токе рабочей дуги 200-220 А, напряжение 30-32 В„ Расход порошка 70 г/мин, расход аргона: плазмообразующего 3 л/мин, транспортирующего 5 л/мин, защитного 27 л/мин. После наплавки заготовка была отожжена,на ней был отфрезерован зуб, после чего была проведена термообработка и заточка. Изготовленные таким образом концевые фрезы ф 0 мм с рабочим торцом были испытаны в производстве

5

0

5

0

деталей типа шнеков из нержавеющей стали,. Испытания показали, что стойкость фрез, изготовленных согласно изобретению, не уступает стойкости серийных фрез, целиком изготовленных из стали РбМ5.

Таким образом, использование изобретения позволит снизить расход инструментальных материалов в 1,5 8,0 раза, снизить стоимость единицы инструмента в 2-15 руб. в зависимости от размеров, а также повысить надежность инструмента.

Формула изобретения

Биметаллический инструмент типа фрезы с боковыми режущими кромками и профилированным рабочим торцом, содержащий оправку из конструкционного материала и торцовую вставку из инструментального материала, пристыкованную к оправке, отличающий- с я тем, что, с целью снижения расхода инструментальных материалов и повышения надежности инструмента, зона стыка расположена в рабочей части инструмента, а боковые режущие кромки выполнены на оправке и на вставке с перекрытием стыка.

биметаллический инструмент 4 J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008140C1 |

| Способ изготовления концевого инструмента | 1990 |

|

SU1776511A1 |

| Способ изготовления инструмента | 1990 |

|

SU1791094A1 |

| Способ изготовления фрез | 1990 |

|

SU1745493A1 |

| Способ изготовления заготовки для режущего инструмента | 1981 |

|

SU1009678A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| Способ изготовления составных дисков | 1986 |

|

SU1416239A1 |

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008142C1 |

| фрезы концевые | |||

| ГОСТ |

Авторы

Даты

1992-04-07—Публикация

1987-08-24—Подача