Г )Н

H- J

Ё

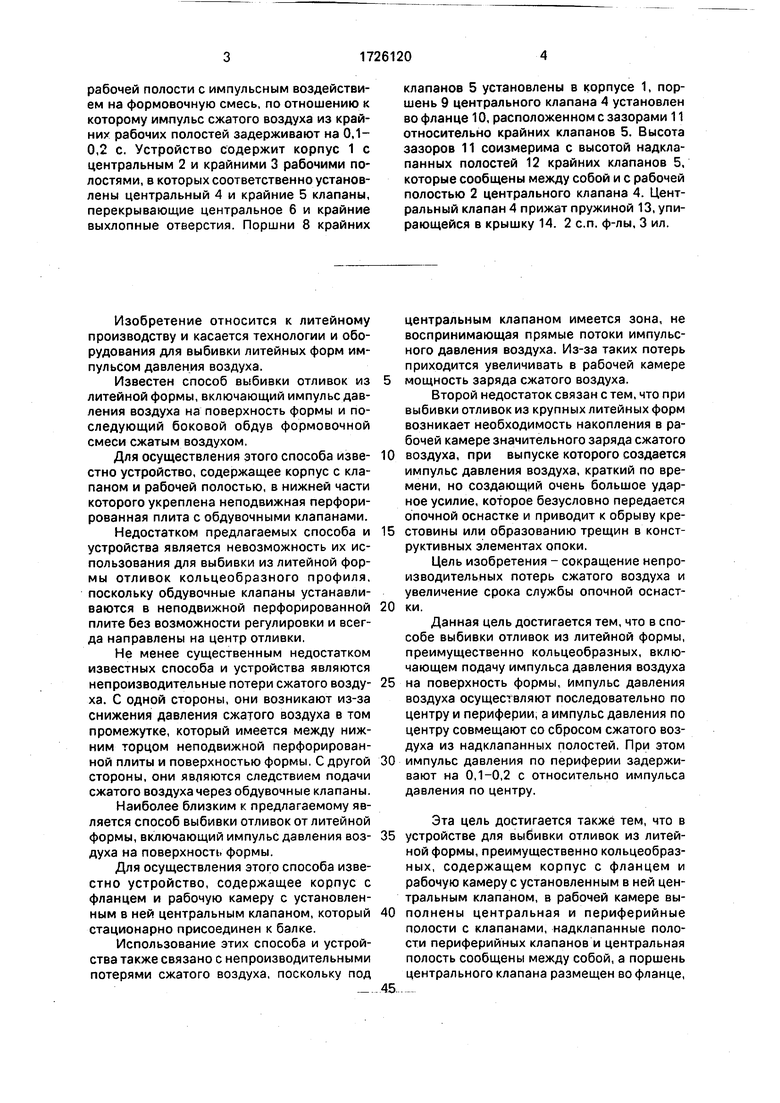

| название | год | авторы | номер документа |

|---|---|---|---|

| Импульсная головка | 1986 |

|

SU1360879A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Устройство для выбивки литейных форм | 1986 |

|

SU1357127A2 |

| УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И ВИБРАЦИОННОЕ ВЫБИВНОЕ УСТРОЙСТВО | 1990 |

|

RU2015840C1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Импульсная головка | 1983 |

|

SU1114486A1 |

| Установка для выбивки литейных форм | 1980 |

|

SU899265A1 |

| Устройство для выбивки литейных форм | 1983 |

|

SU1107961A1 |

| Импульсная головка | 1982 |

|

SU1097435A2 |

| Установка для выбивки стопочных форм | 1989 |

|

SU1699707A1 |

Изобретение относится к литейному производству и может быть использовано для выбивки литейных форм. Способ включает объединенный сброс сжатого воздуха из надклапанных полостей и центральной 13 /

Ь- --У-- Г -..&--:- : . --Тг .-- Д.. : (

23

22

--ь

. г.

г

1 Л

20

ч|

ГО

сь

N3 О

фаг. i

рабочей полости с импульсным воздействием на формовочную смесь, по отношению к которому импульс сжатого воздуха из крайних рабочих полостей задерживают на 0,1- 0,2 с. Устройство содержит корпус 1 с центральным 2 и крайними 3 рабочими полостями, в которых соответственно установлены центральный 4 и крайние 5 клапаны, перекрывающие центральное 6 и крайние выхлопные отверстия. Поршни 8 крайних

Изобретение относится к литейному производству и касается технологии и оборудования для выбивки литейных форм импульсом давления воздуха.

Известен способ выбивки отливок из литейной формы, включающий импульс давления воздуха на поверхность формы и последующий боковой обдув формовочной смеси сжатым воздухом.

Для осуществления этого способа известно устройство, содержащее корпус с клапаном и рабочей полостью, в нижней части которого укреплена неподвижная перфорированная плита с обдувочными клапанами.

Недостатком предлагаемых способа и устройства является невозможность их использования для выбивки из литейной формы отливок кольцеобразного профиля, поскольку обдувочные клапаны устанавливаются в неподвижной перфорированной плите без возможности регулировки и всегда направлены на центр отливки.

Не менее существенным недостатком известных способа и устройства являются непроизводительные потери сжатого воздуха. С одной стороны, они возникают из-за снижения давления сжатого воздуха в том промежутке, который имеется между нижним торцом неподвижной перфорированной плиты и поверхностью формы. С другой стороны, они являются следствием подачи сжатого воздуха через обдувочные клапаны.

Наиболее близким к предлагаемому является способ выбивки отливок от литейной формы, включающий импульс давления воздуха на поверхность формы.

Для осуществления этого способа известно устройство, содержащее корпус с фланцем и рабочую камеру с установленным в ней центральным клапаном, который стационарно присоединен к балке.

Использование этих способа и устройства также связано с непроизводительными потерями сжатого воздуха, поскольку под

клапанов 5 установлены в корпусе 1, поршень 9 центрального клапана А установлен во фланце 10, расположенном с зазорами 11 относительно крайних клапанов 5. Высота зазоров 11 соизмерима с высотой надкла- панных полостей 12 крайних клапанов 5, которые сообщены между собой и с рабочей полостью 2 центрального клапана 4. Центральный клапан 4 прижат пружиной 13, упирающейся в крышку 14. 2 с.п. ф-лы, 3 ил.

центральным клапаном имеется зона, не воспринимающая прямые потоки импульсного давления воздуха. Из-за таких потерь приходится увеличивать в рабочей камере

мощность заряда сжатого воздуха.

Второй недостаток связан с тем, что при выбивки отливок из крупных литейных форм возникает необходимость накопления в рабочей камере значительного заряда сжатого

воздуха, при выпуске которого создается импульс давления воздуха, краткий по времени, но создающий очень большое ударное усилие, которое безусловно передается опочной оснастке и приводит к обрыву крестовины или образованию трещин в конструктивных элементах опоки.

Цель изобретения - сокращение непроизводительных потерь сжатого воздуха и увеличение срока службы опочной оснастки.

Данная цель достигается тем, что в способе выбивки отливок из литейной формы, преимущественно кольцеобразных, включающем подачу импульса давления воздуха

на поверхность формы, импульс давления воздуха осуществляют последовательно по центру и периферии, а импульс давления по центру совмещают со сбросом сжатого воздуха из надклапанных полостей. При этом

импульс давления по периферии задерживают на 0,1-0,2 с относительно импульса давления по центру.

Эта цель достигается также тем, что в устройстве для выбивки отливок из литейной формы, преимущественно кольцеобразных, содержащем корпус с фланцем и рабочую камеру с установленным в ней центральным клапаном, в рабочей камере вы- полнены центральная и периферийные полости с клапанами, надклапанные полости периферийных клапанов и центральная полость сообщены между собой, а поршень центрального клапана размещен во фланце,

расположенном с зазором относительна периферийных клапанов.

Благодаря сбросу сжатого воздуха из надклапанных полостей в объединенном потоке с импульсом сжатого воздуха из центральной полости и конструктивному вопло- щению, заключающемуся в том. что надклапанные полости периферийных клапанов сообщены между собой и с рабочей центральной полостью, достигается сокращение непроизводительных потерь сжатого воздуха, поскольку ни под центральным, ни под периферийными клапанами не существует зон, не воспринимающих прямые потоки импульсного давления воздуха. Имеются только прямые потоки, которые полностью направляются на выполнение полезной рг- боты.

За счет того, что импульс давления воздуха из периферийных полостей задерживают по отношению к импульсу сжатого воздуха из центральной полости на 0,1-0,2 с, а поршень центрального клапана устанавливают во фланце, расположенном с зазором относительно периферийных клапанов, создается растянутый во времени импульс сжатого воздуха, первая часть которого направлена на разрушение формовочной смеси внутри отливки, а вторая - по ее периметру. Это уменьшает удар отливки по опочной оснастке и позволяет увеличить срок ее службы.

Задержка по времени менее 0,1 с не рекомендуется, поскольку при этом обе части импульса сливаются в один, создающий такое большое усилие, которое может привести к преждевременному выходу опочной оснастки из строя.

Задержка по времени более 0,2 с сдерживает производительность и является нецелесообразной в связи со снижением давления в опочной оснастке после первой части импульса. Существенное снижение давления приводит к тому, что вторая часть импульсного заряда последует по пути, проделанному зарядом импульса сжатого воздуха из центральной рабочей полости с минимальным выполнением полезной работы.

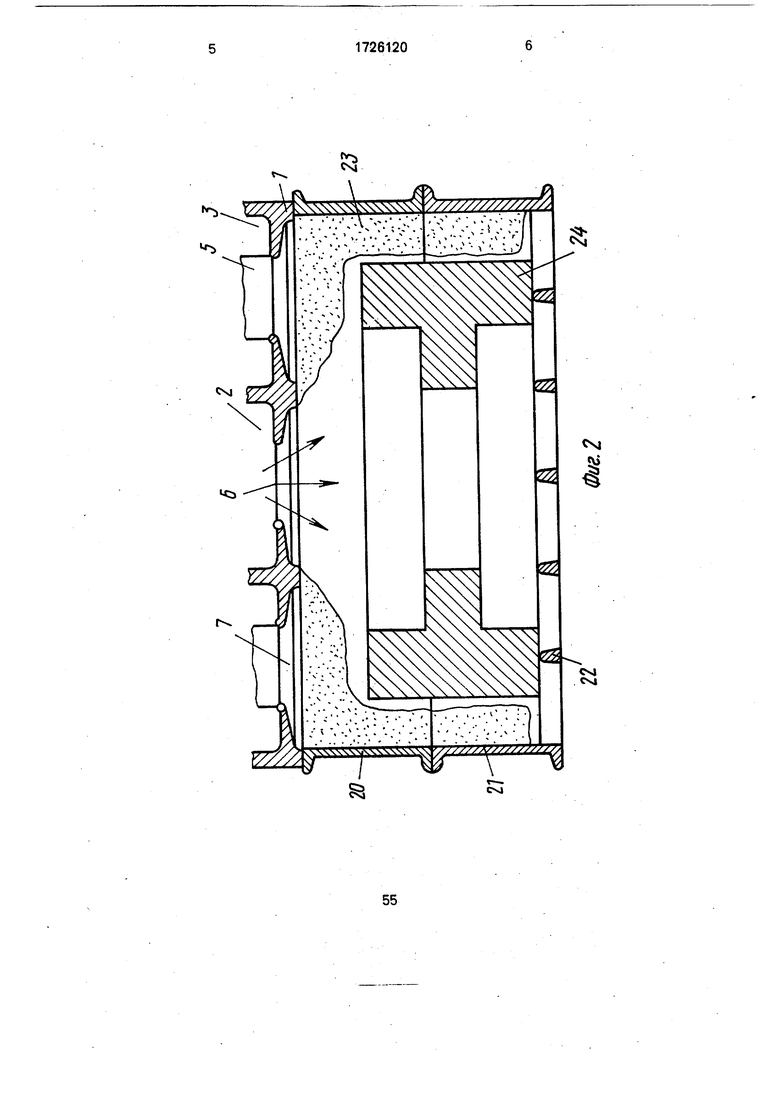

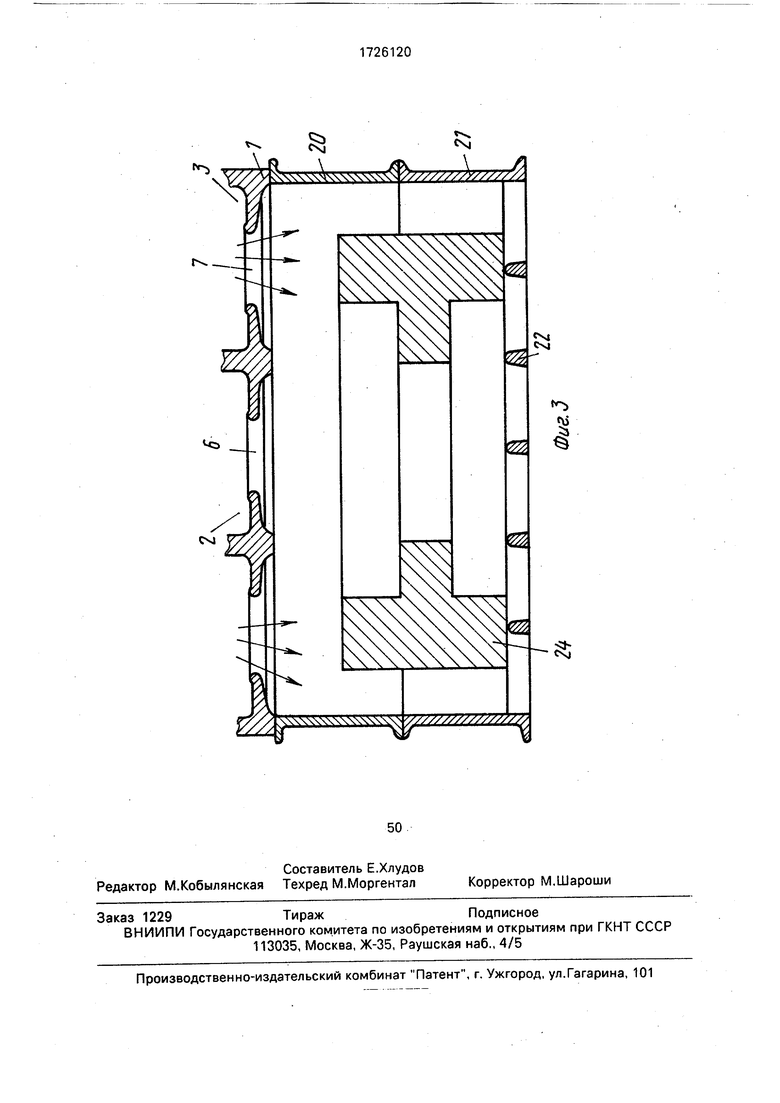

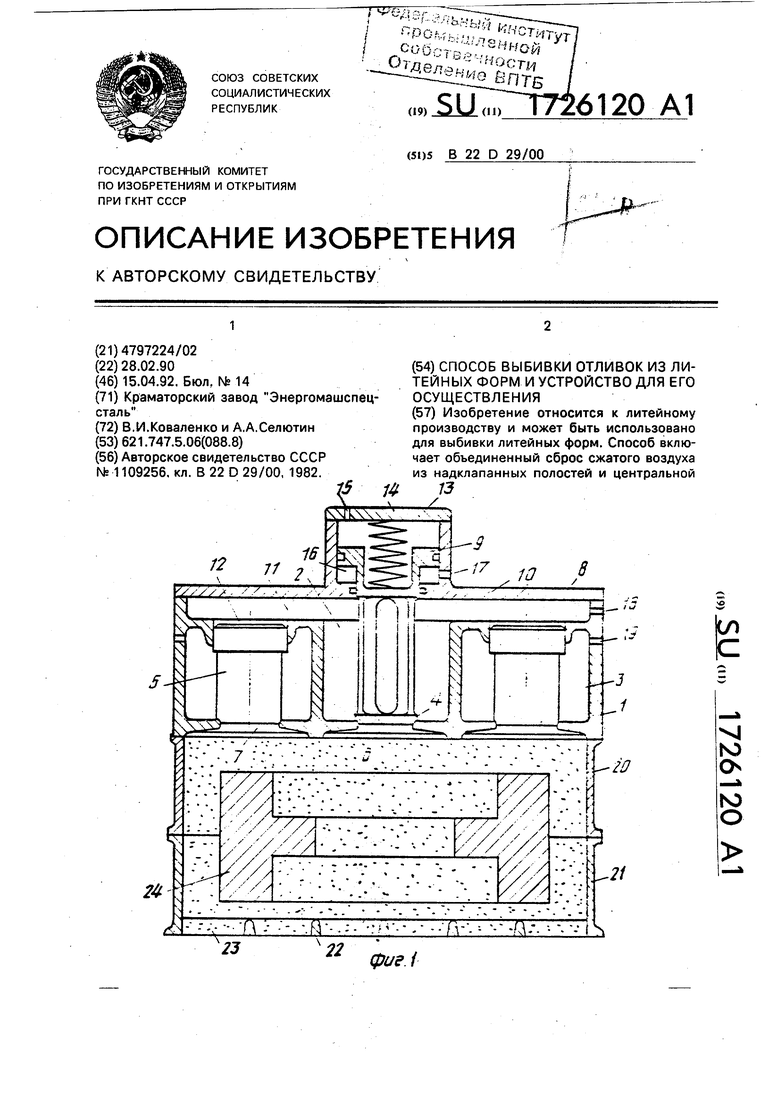

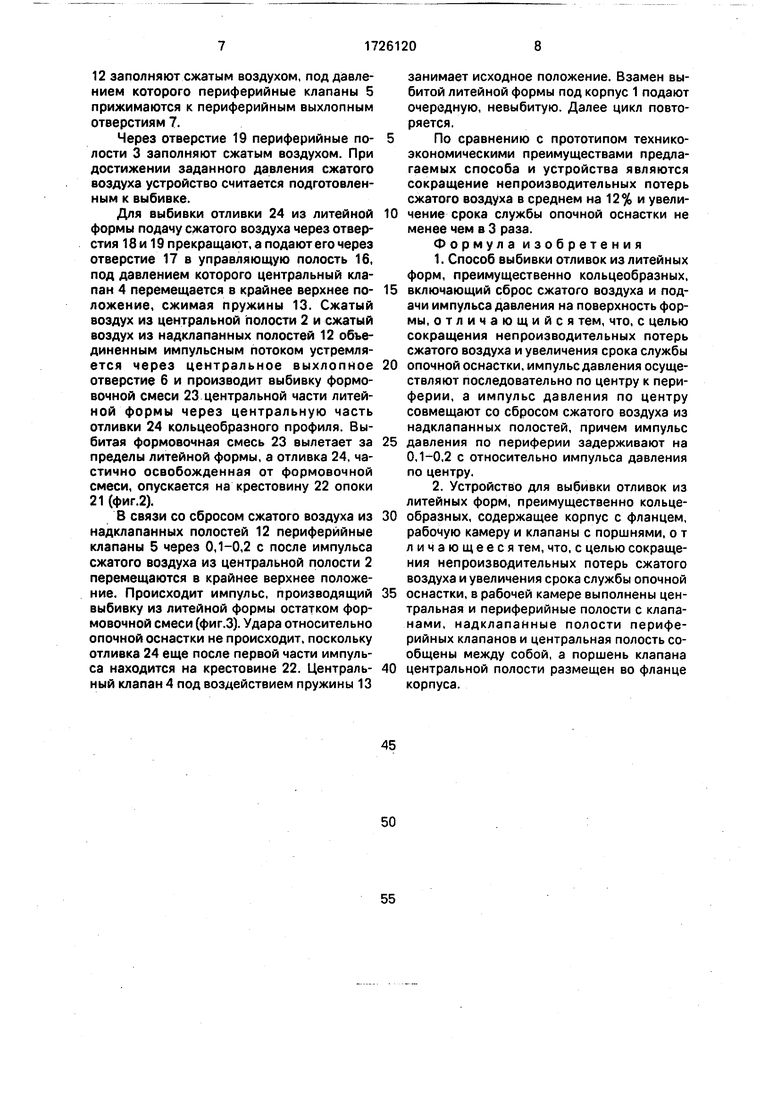

На фиг.1 изображено устройство для выбивки отливок из литейной формы в исходном положении, общий вид; на фиг.2 -то же, после срабатывания центрального клапана; на фиг.З - то же, после срабатывания центрального и периферийных клапанов.

Устройство содержит корпус 1 с рабочей камерой, в которой выполнены центральная 2 и периферийные 3 полости, а в них соответственно установлены центральный 4 и периферийные 5 клапаны, перекрывающие центральное 6 и периферийные 7 выхлопные отверстия. Поршни 8 периферийных клапанов 5 установлены в корпусе 1, а поршень 9 центрального клапана 4 ус0 тановлен во фланце 10, расположенном с зазором 11 относительно периферийных клапанов 5. Высота зазора 11 практически соизмерима с высотой надклапанных полостей 12 периферийных клапанов 5, которые

5 сообщены между собой и с центральной полостью 2..

Центральный клапан 4 прижимается к центральному выхлопному отверстию 6 пружиной 13, упирающейся в крышку 14, выполненную с отверстием 15.

Для подвода сжатого воздуха в управляющую полость 16 во фланце 10 выполнено радиальное отверстие 17.

Для подвода сжатого воздуха в центральную полость 2 и надклапанные полости 12 в корпусе 1 выполнено отверстие 18.

Для подвода сжатого воздуха в периферийные полости 3 в корпусе выполнены отверстия 19.

0 Литейная форма содержит верхнюю 20

и нижнюю 21 опоки, последняя из которых

выполнена с крестовиной 22. Опоки 20 и 21

заполнены формовочной смесью 23. в кото рой размещена отливка 24 кольцеобразного

5 профиля.

Предлагаемый способ выбивки отливок из литейной формы осуществляют со следующей последовательностью операций. Через отверстия 17 в управляющую по0 лость 16 подают сжатый воздух, под давлением которого центральный клапан 4 перемещается в крайнее верхнее положение, сжимая пружину 13.

Сжатый воздух в центральной полости 2

5 объединяется со сжатым воздухом в надклапанных полостях 12 и импульсом устремляется через центральное выхлопное отверстие 6 на выбивку центральной части литейной формы, т.е. части формовочной

0 смеси 23, заполняющей центральную часть отливки 24 кольцеобразного профиля. Формовочная смесь 23 вылетает за пределы литейной формы, а отливка 24, частично освобожденная от формовочной смеси, опу5 скается на крестовину 22 опоки 21 (фиг.2).

В связи со сбросом сжатого воздуха из надклапанных полостей 12 периферийные клапаны 5 через 0,1-0,2 с после импульса сжатого воздуха из центральной полости 2

0 перемещаются в крайнее положение. Происходит импульс, производящий выбивку из литейной формы остатков формовочной смеси 23 (фиг.З).

Пример. Через отверстие 18 цент5 ральную полость 2 и надклапанные полости

12 заполняют сжатым воздухом, под давлением которого периферийные клапаны 5 прижимаются к периферийным выхлопным отверстиям 7.

Через отверстие 19 периферийные по- лости 3 заполняют сжатым воздухом. При достижении заданного давления сжатого воздуха устройство считается подготовленным к выбивке.

Для выбивки отливки 24 из литейной формы подачу сжатого воздуха через отверстия 18 и 19 прекращают, а пода ют его через отверстие 17 в управляющую полость 16, под давлением которого центральный клапан 4 перемещается в крайнее верхнее по- ложение, сжимая пружины 13. Сжатый воздух из центральной полости 2 и сжатый воздух из надклапанных полостей 12 объединенным импульсным потоком устремляется через центральное выхлопное отверстие 6 и производит выбивку формовочной смеси 23 центральной части литейной формы через центральную часть отливки 24 кольцеобразного профиля. Выбитая формовочная смесь 23 вылетает за пределы литейной формы, а отливка 24, частично освобожденная от формовочной смеси, опускается на крестовину 22 опоки 21 (фиг.2).

В связи со сбросом сжатого воздуха из надклапанных полостей 12 периферийные клапаны 5 через 0,1-0,2 с после импульса сжатого воздуха из центральной полости 2 перемещаются в крайнее верхнее положение. Происходит импульс, производящий выбивку из литейной формы остатком формовочной смеси (фиг.З). Удара относительно опочной оснастки не происходит, поскольку отливка 24 еще после первой части импульса находится на крестовине 22. Централь- ный клапан 4 под воздействием пружины 13

занимает исходное положение. Взамен выбитой литейной формы под корпус 1 подают очередную, невыбитую. Далее цикл повторяется.

По сравнению с прототипом технико- экономическими преимуществами предлагаемых способа и устройства являются сокращение непроизводительных потерь сжатого воздуха в среднем на 12% и увеличение срока службы опочной оснастки не менее чем в 3 раза.

Формула изобретения

| Импульсное устройство для выбивки литейных форм | 1982 |

|

SU1109256A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-04-15—Публикация

1990-02-28—Подача