транспортирования изделий (И) 1 на роторе (Р) 2 включает вращательное перемещение блоков 4 с И 1 и радиальное перемещение с окружности 5 на окружность 6 и обратно. Радиальное перемещение И 1 выполняется прямолинейно посредством салазок (С) 9, размещенных на Р 2 в направляющих 10. Обрабатываемые И 1 подаются к Р 2, вращающемуся с постоянной скоростью. Здесь И 1 устанавливаются на С 9, размещенные на

окружности 5. При вращении Р 2 на окружности по дуге (р производится одна или две операции обработки над И 1. После этого С 9 начинают радиальное перемещение на окружность 6, которое происходит на дуге . При вращении Р 2 на угол (pi происходит обработка И 1 на окружности 6. Далее С 9 перемещают И 1 подуге рэ2 на окружность 5, отсюда И 1 передаются на следующий ротор для последующей обработки. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно-глобоидный технологический модуль | 1991 |

|

SU1781082A1 |

| Способ обработки изделий на роторной машине и роторная машина | 1989 |

|

SU1816704A1 |

| Роторная машина для производства самостопорящихся гаек | 1989 |

|

SU1792843A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 2010 |

|

RU2532680C2 |

| Способ обработки изделий на технологическом роторе роторных машин и устройство для его осуществления | 1988 |

|

SU1581598A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ электрообработки и устройство для его осуществления | 1990 |

|

SU1780950A1 |

| Способ отделочной обработки зубчатых элементов муфты с пространственно модифицированными зубьями | 1987 |

|

SU1511025A1 |

Изобретение относится к роторным машинам, а именно к способам транспортирования изделий при обработке на роторной машине, и м.б. использовано в машиностроительной промышленности. Цель - повышение производительности за счет уменьшения пути обрабатываемых изделий при радиальных перемещениях с окружности большего диаметра на окружность меньшего диаметра и обратно. Способ

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для транспортирования изделий при их обработке на несовмещенных операциях.

Известны способы транспортирования изделий при обработке на роторных машинах, выполняемые за счет вращательного транспортного движения блока инструментов с изделиями в период технологического воздействия инструментов на изделие.

Недостатком известных способов транспортирования является то, что в процессе транспортирования движение изделия выполняется только по окружности и нельзя реализовать несколько несовмещенных технологических операций. Это значительно снижает производительность и технологические возможности.

Наиболее близким к предлагаемому по техническому решению является способ транспортирования изделия при обработке на роторной машине, включающий вращательное перемещение обрабатываемых изделий по окружностям разных диаметров и перемещение обрабатываемых изделий с окружности большого диаметра на окружность меньшего и обратно.

Однако при транспортировании изделий движение реализуется по сложной траектории, состоит из. двух элементарных вращательных движений, обеспечивающих перемещение изделия по циклоидной кривой, навернутой на окружность. Это значительно снижает производительность, так как при дополнительном перемещении изделия с окружности большего диаметра на окружность меньшего диаметра движение выполняется по окружности, длина которой всегда больше прямолинейного движения.

Цель изобретения - повышение производительности за счет уменьшения пути обрабатываемого изделия при радиальных перемещениях с окружности большего диаметра на окружность меньшего и обратно.

Указанная цель достигается тем, что согласно способу транспортирования изделий при обработке на роторной машине, включающему вращательное перемещение обрабатываемых изделий по углу поворота ротора и перемещение обрабатываемых изделий с окружности большего диаметра на окружность меньшего и обратно, перемещение обрабатываемых изделий с окружности

большего диаметра на окружности меньше го. и обратно выполняют прямолинейно.

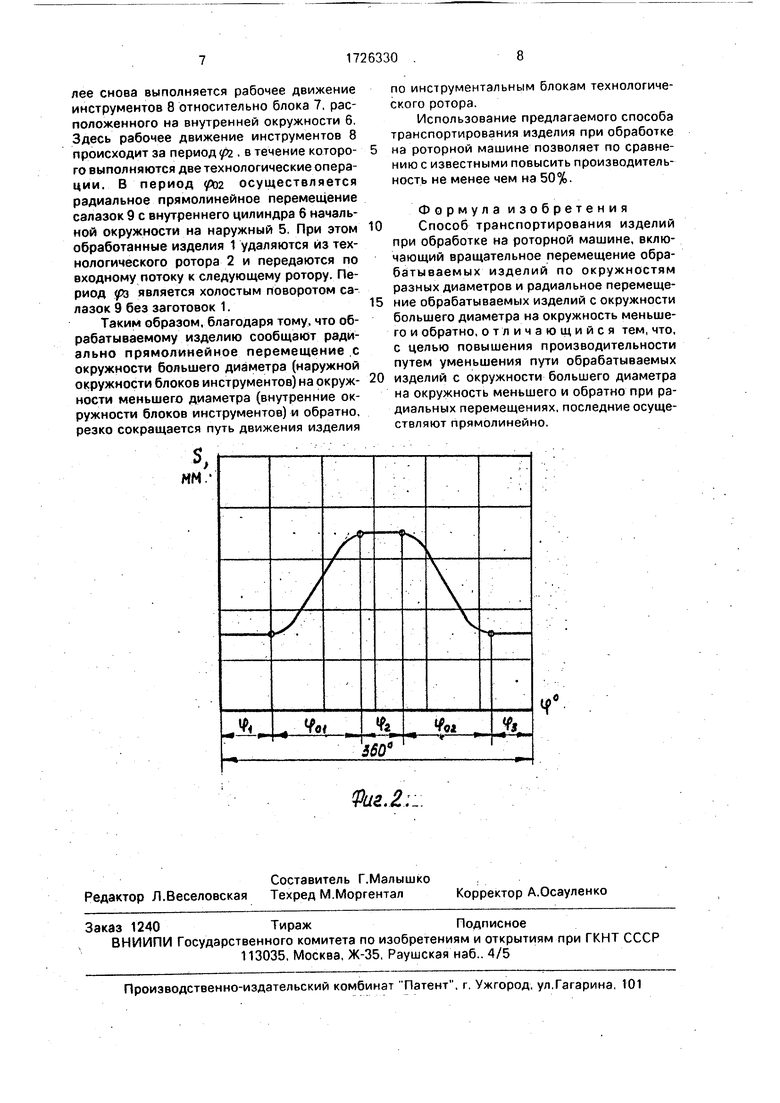

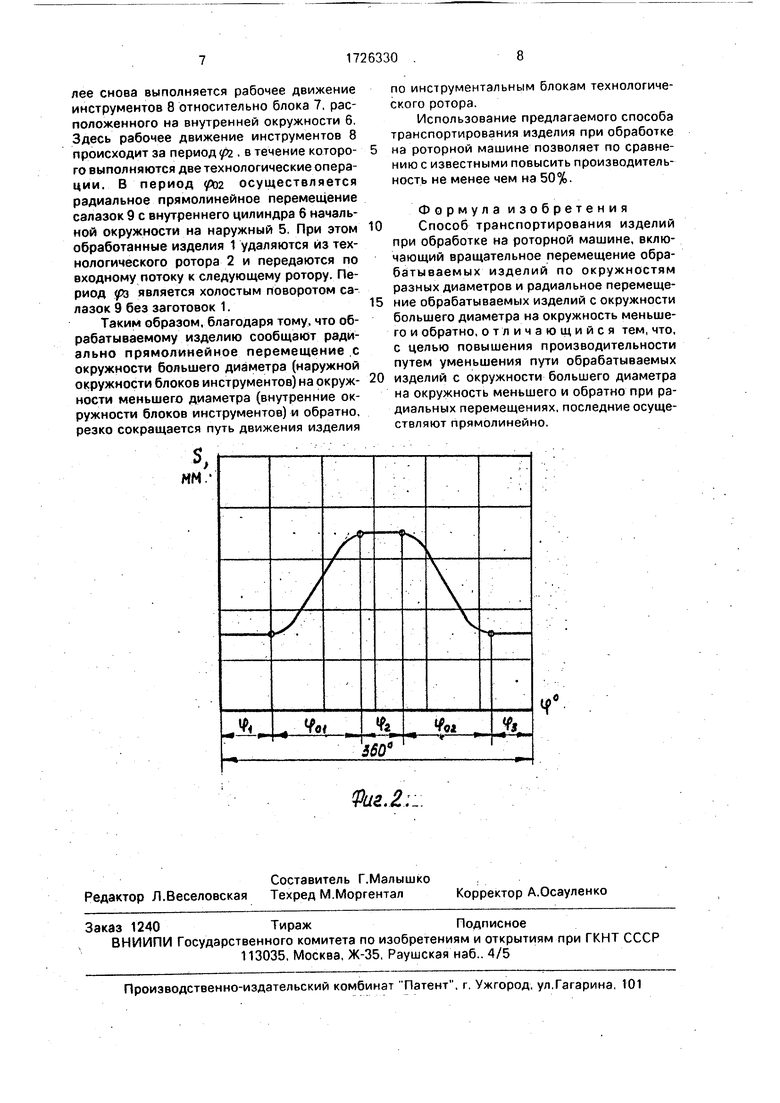

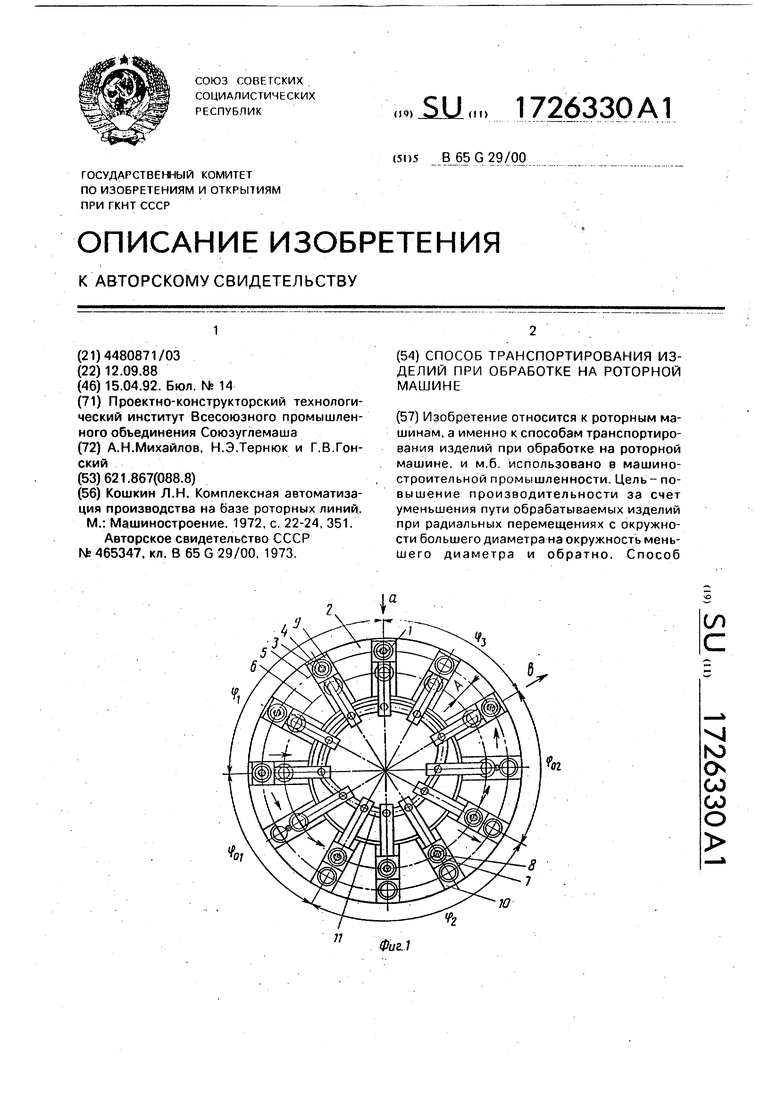

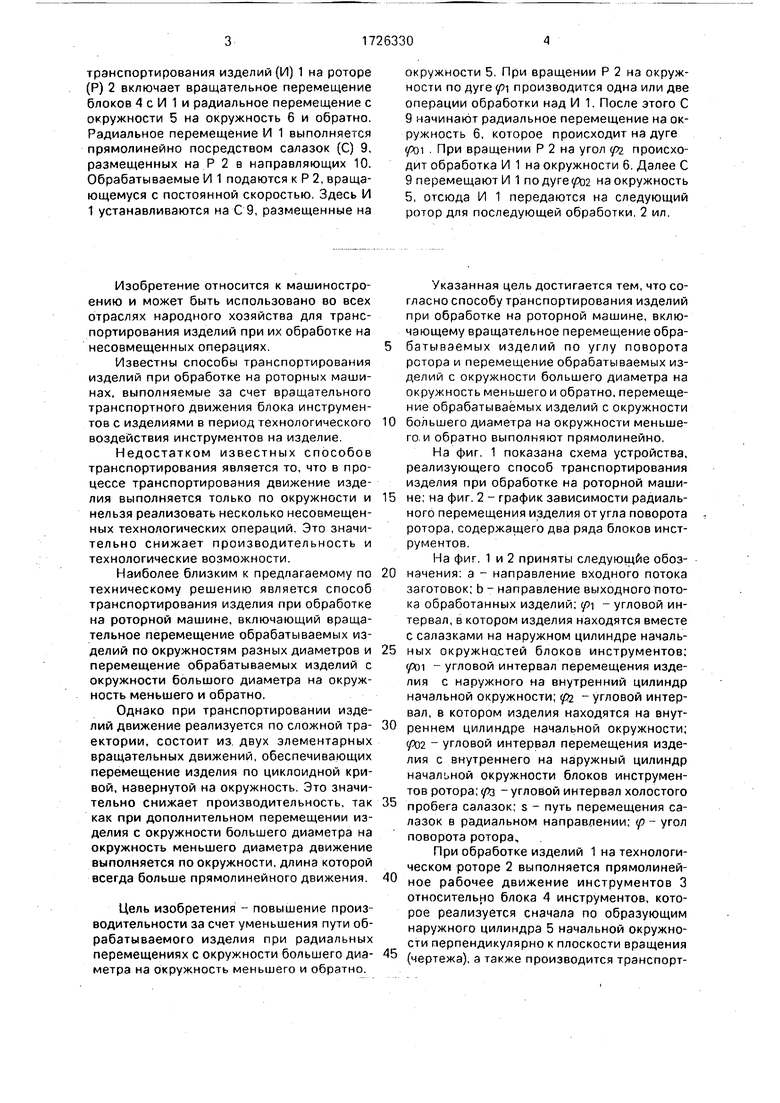

На фиг. 1 показана схема устройства, реализующего способ транспортирования изделия при обработке на роторной машине; на фиг. 2 - график зависимости радиального перемещения изделия от угла поворота ротора, содержащего два ряда блоков инструментов.

На фиг. 1 и 2 приняты следующие обозначения: а - направление входного потока заготовок; b - направление выходного потока обработанных изделий; (f - угловой интервал, в котором изделия находятся вместе с салазками на наружном цилиндре начальных окружностей блоков инструментов; узел - угловой интервал перемещения изделия с наружного на внутренний цилиндр начальной окружности; (pi - угловой интервал, в котором изделия находятся на внутреннем цилиндре начальной окружности; /Ъ2 - угловой интервал перемещения изделия с внутреннего на наружный цилиндр начальной окружности блоков инструментов ротора; рз - угловой интервал холостого

пробега салазок; s - путь перемещения салазок в радиальном направлении; (р - угол поворота ротора.

При обработке изделий 1 на технологическом роторе 2 выполняется прямолинейное рабочее движение инструментов 3 относительно блока 4 инструментов, которое реализуется сначала по образующим наружного цилиндра 5 начальной окружности перпендикулярно к плоскости вращения

(чертежа), а также производится транспортмое вращательное движение блоков 4 инструментов с обрабатываемым изделием 1, размещенным в блокодержателе технологического ротора 2. Затем обрабатываемому изделию 1 сообщают радиальное возврат- но-поступательное прямолинейное перемещение, обеспечивающее дискретную подачу изделия 1 с наружного цилиндра 5 начальной окружности блоков 4 инструментов на внутренние цилиндры 6 начальной окружности блоков 7 инструментов 8 и обратно. Радиальное прямолинейное перемещение обрабатываемого изделия 1 выполняется салазками 9, которые размещены в направляющих 10 ротора 2, посред- ством радиального кулачка 11. Здесь также производится рабочее движение инструментов 8 относительно блока 7 инструментов. Оно реализуется по образующим внутреннего цилиндра 6 начальной окруж- ности перпендикулярно к плоскости вращения. Далее салазки 9 с изделием 1 прямолинейно возвращаются на наружный цилиндр 5 начальной окружности, при этом салазки 9 разгружаются от изделий 1 и под- аются на последующую загрузку.

Предлагаемый способ транспортирования изделия при обработке на роторной машине реализуется следующим образом.

Обрабатываемые заготовки 1 по вход- ному потоку а (фиг. 1) подаются к технологи- ческому ротору 2, вращающемуся с постоянной угловой скоростью. Здесь они устанавливаются на салазки 9, размещенные на наружном цилиндре начальной ок- ружности 5 блоков 4 инструментов 3, и далее выполняется рабочее движение инструментов 3 по образующим цилиндра 5 начальной окружности перпендикулярно к плоскости вращения. При этом за угловой периоду реализуется одна или две совмещенные технологические операции.

После этого салазкам 9 с заготовкой 1, установленным в направляющих 10, посредством радиального кулачка 11 сооб- щают радиальное прямолинейное перемещение, которое выполняется в период foi . В этот период заготовка 1 перемещается с наружного цилиндра 5 начальной окружности на внутренний 6 на величину А. Далее снова выполняется рабочее движение инструментов 8 относительно блока 7. расположенного на внутренней окружности. Здесь рабочее движение инструментов 8 выполняется за период 2 . в течение ко- торого производится одна или две совмещенные технологические операции. В период ро2 осуществляется радиальное прямолинейное перемещение салазок 9 с

внутреннего цилиндра 6 начальной окружности на наружный 5. При этом обра- ботзнные изделия 1 удаляются из технологического ротора 2 и передаются по выходному потоку b (фиг. 1) к следующему ротору. Период рз является холостым поворотом салазок 9 без заготовок 1,

Циклограмма зависимости радиального перемещения s салазок 9 с заготовкой 1 от угла поворота технологического ротора 2, содержащего два ряда блоков инструментов, расположенных по окружностям 5 и 6. представлена на фиг. 2.

Пример. Обработка и транспортирование заготовок на специальном технологическом роторе, содержащем два ряда блоков инструментов с 8 позициями.

Основные геометрические параметры технологического ротора: радиус наружного цилиндра начальной окружности RI 336 мм; шаг блоков наружного цилиндра ti 131,88 мм; радиус внутреннего цилиндра начальной окружности R2 240 мм; шаг блоков внут- реннего цилиндра 2 94,20 мм; число позиции z 8; число рядов блоков инструментов п 2; угловой интервал, в котором изделия находятся вместе с салазками на наружном цилиндре начальных окружностей блоков инструментов pi 90°; угловой интервал перемещения изделия с наружного на внутренний цилиндр начальной окружности poi 45°; угловой интервал, в котором изделия находятся на внутреннем цилиндре начальной окружности pz 90°; угловой интервал перемещения изделия с внутреннего на наружный цилиндр начальной окружности 45°; угловой интервал холостого пробега салазокуъ 90°.

В период эксплуатации технологического ротора 2 он вращается с постоянной частотой п0 10 об/мин.Заготовки 1 по входному потоку а подаются к ротору 2 и устанавливаются на салазки 9, размещенные на наружном цилиндре 5 начальных окружностей блоков 4 инструментов 3, и далее реализуется рабочее движение инструментов 3 по образующим цилиндра 5 начальной окружности перпендикулярно к плоскости вращения. При этом за угловой период tp производятся две совмещенные технологические операции.

После этого салазкам 9 с заготовкой 1, установленным в направляющих 10, посредством радиального кулачка 11 сообщают радиальное прямолинейное перемещение, которое выполняется в период ytoi . В этот период заготовка 1 прямолинейно перемещается с наружного цилиндра 5 начальной окружности на внутренний 6. Далее снова выполняется рабочее движение инструментов 8 относительно блока 7, расположенного на внутренней окружности 6. Здесь рабочее движение инструментов 8 происходит за период 02 , в течение которого выполняются две технологические операции. В период фаг осуществляется радиальное прямолинейное перемещение салазок 9 с внутреннего цилиндра 6 начальной окружности на наружный 5. При этом обработанные изделия 1 удаляются из технологического ротора 2 и передаются по входному потоку к следующему ротору. Период рз является холостым поворотом салазок 9 без заготовок 1.

Таким образом, благодаря тому, что обрабатываемому изделию сообщают ради- ально прямолинейное перемещение .с окружности большего диаметра (наружной окружности блоков инструментов) на окружности меньшего диаметра (внутренние окружности блоков инструментов) и обратно, резко сокращается путь движения изделия

S,

ММ.

Jk

Чо

по инструментальным блокам технологического ротора.

Использование предлагаемого способа транспортирования изделия при обработке на роторной машине позволяет по сравнению с известными повысить производительность не менее чем на 50%.

Формула изобретения Способ транспортирования изделий при обработке на роторной машине, включающий вращательное перемещение обрабатываемых изделий по окружностям разных диаметров и радиальное перемеще- ние обрабатываемых изделий с окружности большего диаметра на окружность меньшего и обратно, отличающийся тем, что, с целью повышения производительности путем уменьшения пути обрабатываемых изделий с окружности большего диаметра на окружность меньшего и обратно при радиальных перемещениях, последние осуществляют прямолинейно.

Рг

год

fc

Г

| Кошкин Л.Н | |||

| Комплексная автоматизация производства на базе роторных линий | |||

| М.: Машиностроение | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Многооперационная роторная машина | 1973 |

|

SU465347A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1992-04-15—Публикация

1988-09-12—Подача