Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для точной объемной штамповки в разъемных матрицах, и является усовершенствованием устройства по авт.св. № 1423244.

Известная конструкция штампа для объемной штамповки содержит нижнюю и верхнюю плиты с установленными в них обоймами, полуматрицами, тягами с винтовыми выступами и охватывающими втулками с винтовыми пазами, а также дополнительную плиту с закрепленным на ней пуансоном.

Недостатком штампа является высокая трудоемкость замены высоконагруженных винтовых пар (тяги - втулки) механизма замыкания при их износе или поломке, а также

в случае перехода на пары с другим углом подъема винтовой линии с целью регулирования усилия замыкания полуматриц при неизменной энергоемкости привода механизма замыкания. Такая замена требует демонтажа штампа с пресса, его разборки и выпрессовки тяг из верхней плиты с последующим повторением обратных операций при сборке. Трудоемким является и регулирование зазора между винтовыми поверхностями, требующее, наряду с разборкой штампа, пригонки деталей механизма замыкания.

Цель изобретения - повышение производительности штампа путем снижения трудоемкости замены и регулирования узла замыкания.

XJ

ю ю о

2

ю

Поставленная цель достигается тем, что в известном штампе для объемной штамповки, содержащем нижнюю и верхнюю плиты с установленными на них обоймами, полуматрицэми, дополнительную плиту е закрепленным пуансоном, а также узлы замыкания, состоящие из втулок с винтовыми пазами и тяг с винтовыми выступами, последние выполнены составными, состоящими из верхней установочной и нижней рабочей с винтовым выступом частей, соединенных посредством резьбовой муфты.

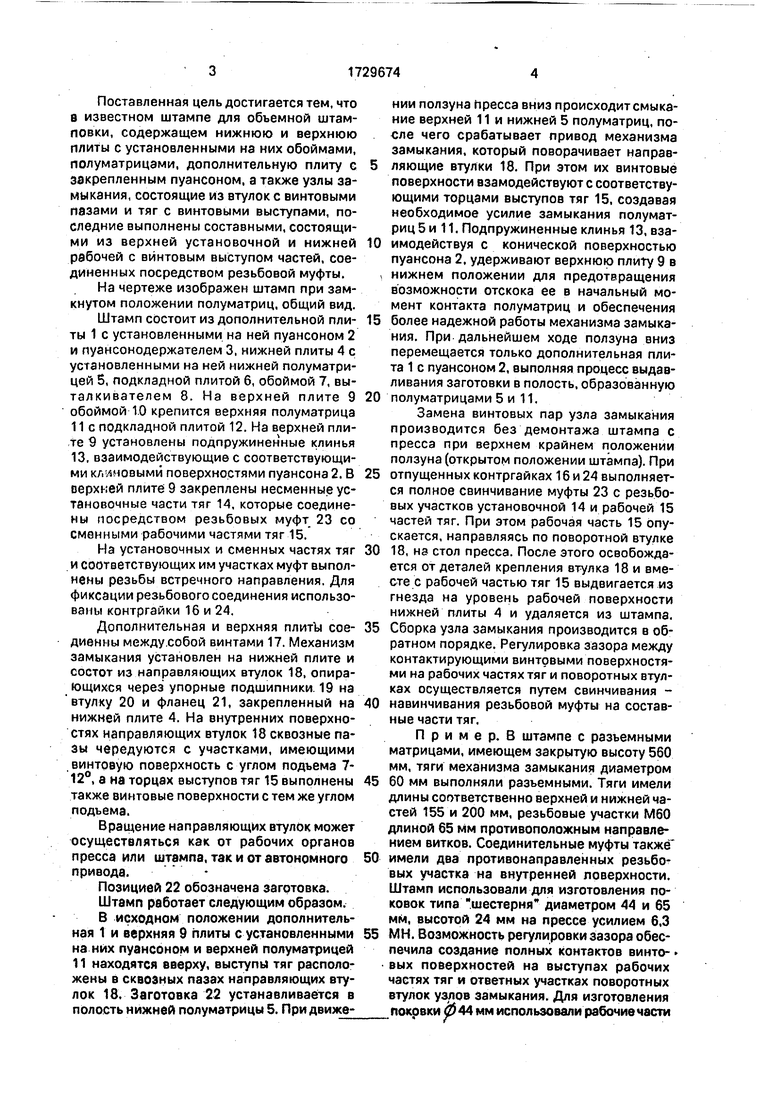

На чертеже изображен штамп при замкнутом положении полуматриц, общий вид. Штамп состоит из дополнительной плиты 1 с установленными на ней пуансоном 2 и пуансонодержателем 3, нижней плиты 4 с установленными на ней нижней полуматрицей 5, подкладной плитой 6, обоймой 7, вы- талкивателем 8. На верхней плите 9 обоймой 1.0 крепится верхняя полуматрица 11с подкладной плитой 12. На верхней плите 9 установлены подпружиненные клинья 13, взаимодействующие с соответствующими клановыми поверхностями пуансона 2. В верхней плите 9 закреплены несменные установочные части тяг 14, которые соединены посредством резьбовых муфт 23 со сменными рабочими частями тяг 15.

На установочных и сменных частях тяг и соответствующих им участках муфт выполнены резьбы встречного направления. Для фиксации резьбового соединения использованы контргайки 16 и 24.

Дополнительная и верхняя плиты сое- диенны между .собой винтами 17. Механизм замыкания установлен на нижней плите и состот из направляющих втулок 18, опирающихся через упорные подшипники. 19 на втулку 20 и фланец 21, закрепленный на нижней плите 4. На внутренних поверхностях направляющих втулок 18 сквозные пазы чередуются с участками, имеющими винтовую поверхность с углом подъема 7- 12°, а на торцах выступов тяг 15 выполнены также винтовые поверхности с тем же углом подъема.

Вращение направляющих втулок может осуществляться как от рабочих органов пресса или штампа, так и от автономного привода. .Позицией 22 обозначена заготовка. Штамп работает следующим образом. В исходном положении дополнительная 1 и верхняя 9 плиты с установленными на них пуансоном и верхней полуматрицей 11 находятся вверху, выступы тяг расположены в сквозных пазах направляющих втулок 18. Заготовка 22 устанавливается в полость нижней полуматрицы 5. При движении ползуна Пресса вниз происходит смыкание верхней 11 и нижней 5 полуматриц, после чего срабатывает привод механизма замыкания, который поворачивает направляющие втулки 18. При этом их винтовые поверхности взамодействуют с соответствующими торцами выступов тяг 15, создавая необходимое усилие замыкания полуматриц 5 и 11. Подпружиненные клинья 13, взаимодействуя с конической поверхностью пуансона 2, удерживают верхнюю плиту 9 в нижнем положении для предотвращения возможности отскока ее в начальный момент контакта полуматриц и обеспечения

более надежной работы механизма замыкания. При дальнейшем ходе ползуна вниз перемещается только дополнительная плита 1 с пуансоном 2, выполняя процесс выдавливания заготовки в полость, образованную

полуматрицами 5 и 11.

Замена винтовых пар узла замыкания производится без демонтажа штампа с пресса при верхнем крайнем положении ползуна (открытом положении штампа). При

отпущенных контргайках 16 и 24 выполняется полное свинчивание муфты 23 с резьбовых участков установочной 14 и рабочей 15 частей тяг. При этом рабочая часть 15 опускается, направляясь по поворотной втулке

18, на стол пресса. После этого освобождается от деталей крепления втулка 18 и вместе с рабочей частью тяг 15 выдвигается из гнезда на уровень рабочей поверхности нижней плиты 4 и удаляется из штампа.

Сборка узла замыкания производится в обратном порядке. Регулировка зазора между контактирующими винтовыми поверхностями на рабочих частях тяг и поворотных втулках осуществляется путем свинчивания навинчивания резьбовой муфты на составные части тяг.

П р и м е р. В штампе с разъемными матрицами, имеющем закрытую высоту 560 мм, тяги механизма замыкания диаметром

60 мм выполняли разъемными. Тяги имели длины соответственно верхней и нижней частей 155 и 200 мм, резьбовые участки М60 длиной 65 мм противоположным направлением витков. Соединительные муфты также

имели два противонаправленных резьбовых участка на внутренней поверхности. Штамп использовали для изготовления поковок типа шестерня диаметром 44 и 65 мм, высотой 24 мм на прессе усилием 6,3

МН. Возможность регулировки зазора обеспечила создание полных контактов винто- вых поверхностей на выступах рабочих частях тяг и ответных участках поворотных втулок узлов замыкания. Для изготовления

поковки 44 мм использовали рабочие части

тяг и ВТУЛКИ г. УГЛОМ подъема винтовых участков 12°. При штамповке поковки ф 65 мм необходимый силовой режим замыкания полуматриц обеспечен применением сменных пар тяги - втулки с углом подъема винтовой линии 9°.

Применение в штампе составных тяг позволяет снизить трудоемкость замены и регулирования винтовых пар механизма замыкания, что повышает его производительность.

0

Формула изобретения

Штамп для объемной штамповки по авт.св. N 1423244, отличающийся тем, что, с целью повышения производительности штампа, тяги выполнены составными из установочной с резьбовым участком и рабочей с винтовым выступом и резьбовым участком частей, соединенных посредством резьбовой муфты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп | 1985 |

|

SU1291272A1 |

| Гибочный штамп для изготовления деталей типа втулок | 1979 |

|

SU897353A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для закрытой объемной штамповки | 1982 |

|

SU1110532A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ОСЕСИММЕТРИЧНЫМ ФЛАНЦЕМ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2014 |

|

RU2572686C1 |

| Узел пуансона гибочного штампа | 1987 |

|

SU1523221A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

Изобретение может быть использовано для получения деталей методом точной объемной холодной, полугорячёй штамповки в разъемных матрицах. В штампе, содержащем нижнюю и верхнюю плиты с установленными в них обоймами и полуматрицами, связанными между собой тягами, последние выполнены составными из установочной с резьбовым участком и рабочей с винтовым выступом и резьбовым участком частей, соединенных посредством. резьбовой муфты. Штамп снабжен узлом замыкания полуматриц, имеющим поворотные втулки. При необходимости замены винтовых пар узла; „ замыкания данный процесс производится без демонтажа штампа с пресса при верхнем крайнем положении ползуна. Для этого свинчивают муфты с резьбовых участков установочной и рабочей частей тяг и опускают рабочую часть тяги, освобождая поворотную втулку узла замыкания. 1 ил.

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-07-09—Подача