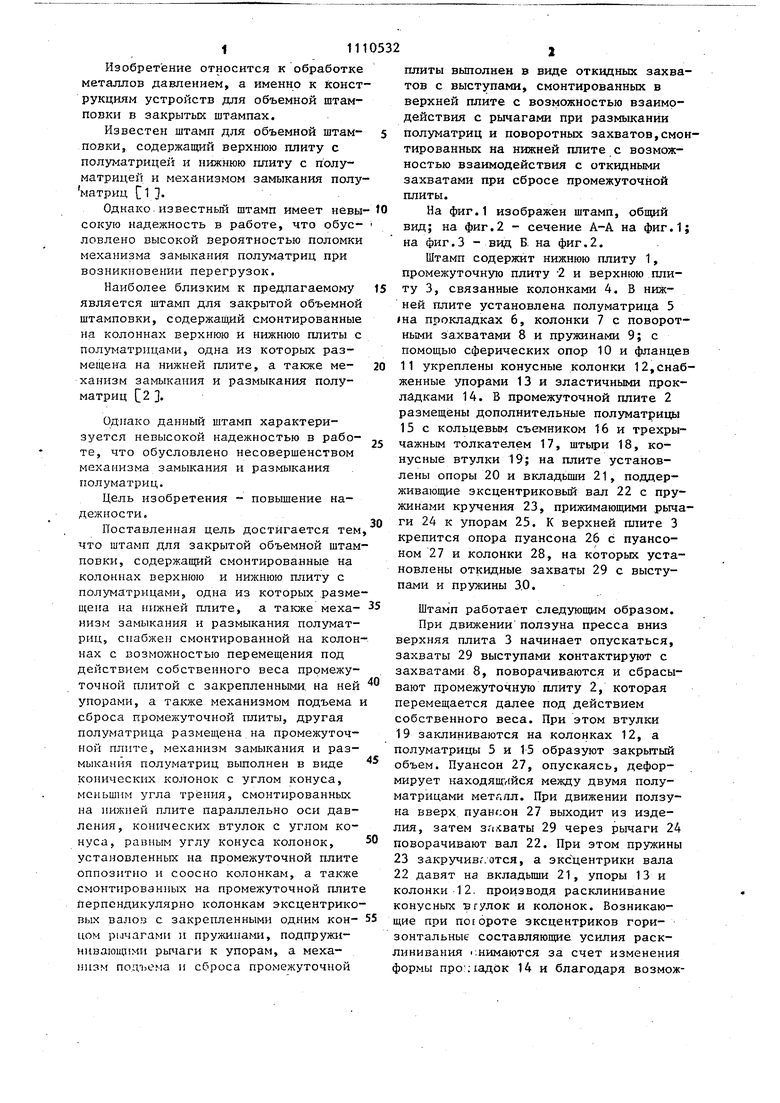

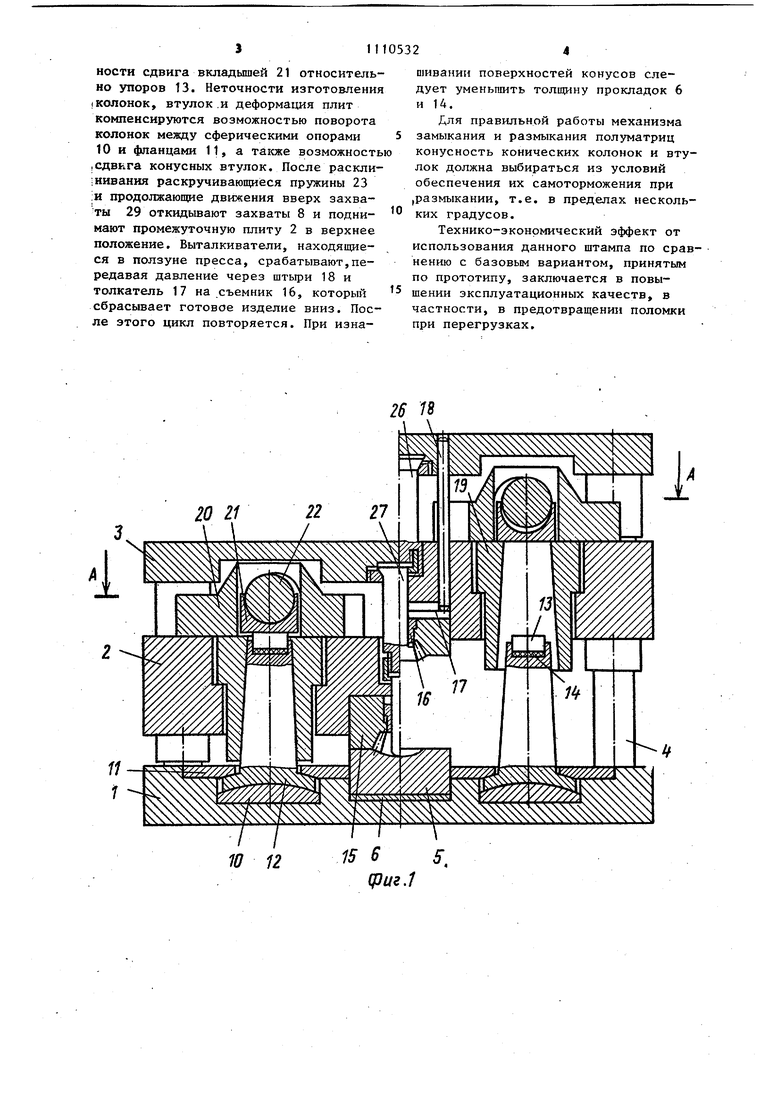

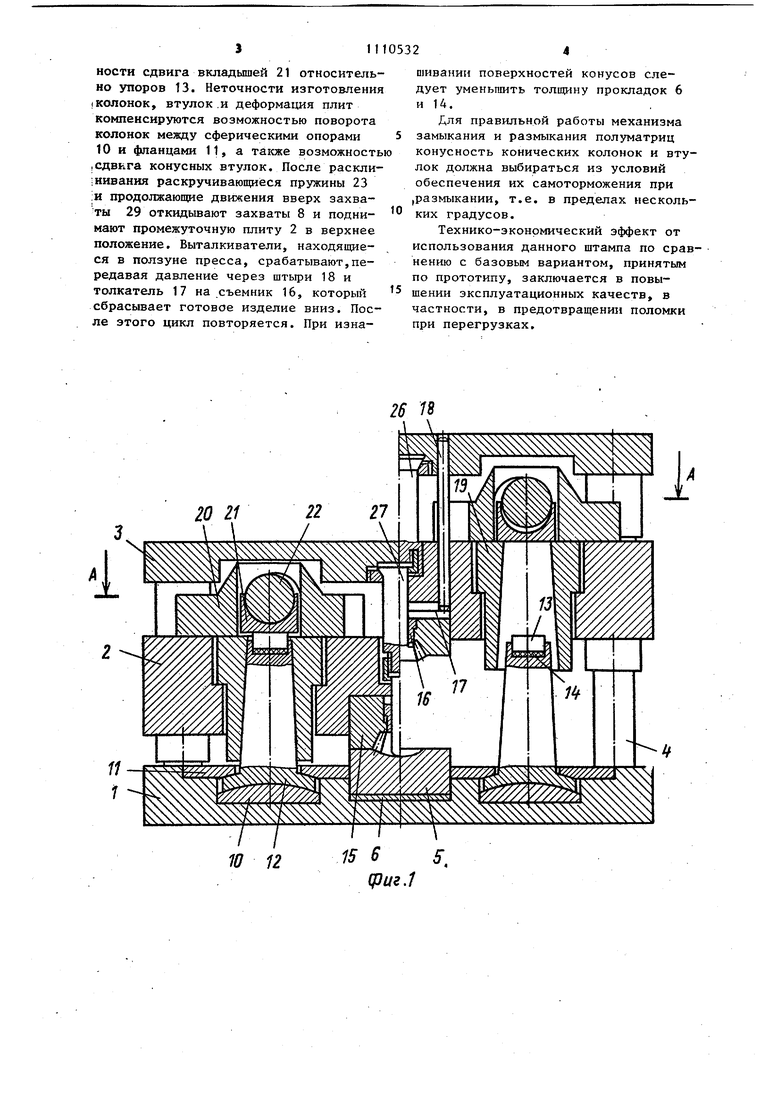

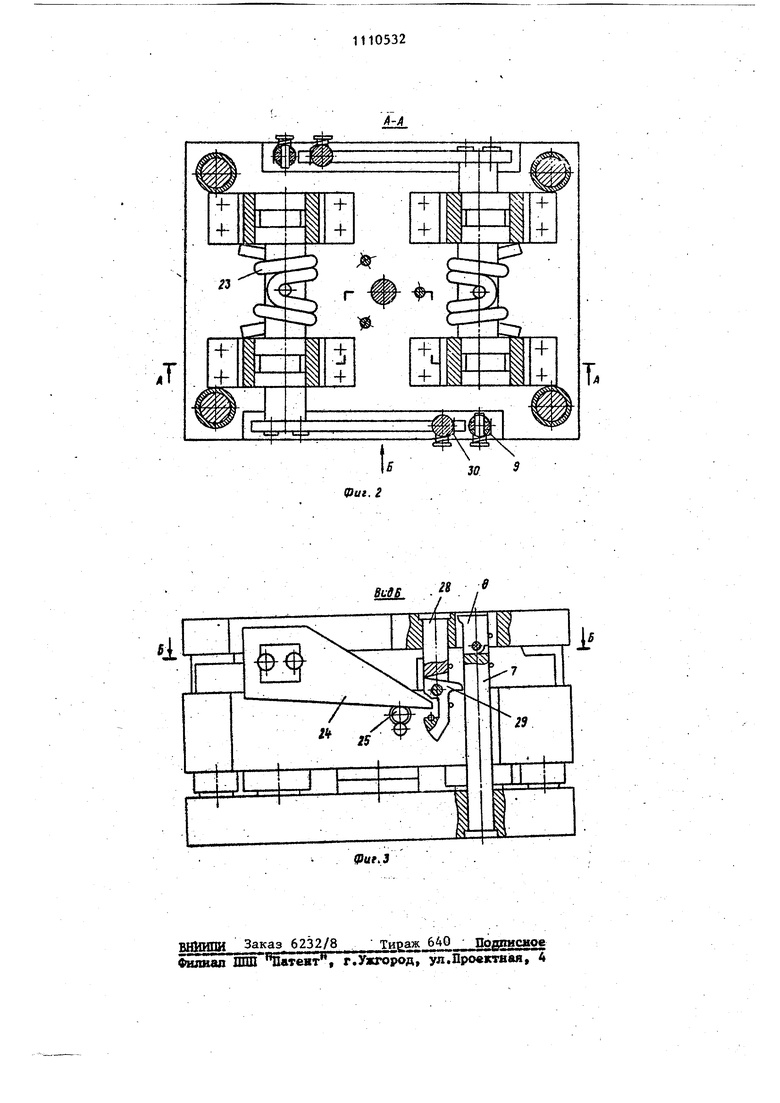

111 Изобретение относится к обработке металлов давлением, а именно к конст рукциям устройств для объемной штамповки в закрытых штампах. Известен штамп для объемной штамповки, содержащий верхнюю плиту с полуматрице и нижнюю плиту с полуматрицей и механизмом замыкания полу матриц С1 Однако.известньш штамп имеет невы сокую надежность в работе, что обусловлено высокой вероятностью поломки механизма замыкания полуматриц при возникновении перегрузок. Наиболее близким к предлагаемому является штамп для закрытой объемной штамповки, содержащий смонтированные на колоннах верхнюю и нижнюю плиты с полуматрицами, одна из которых размещена на нижней плите, а также механизм замыкания и размыкания полуматриц С2 . Однако данный штамп характеризуется невысокой надежностью в работе, что обусловлено несовершенством механизма замыкания и размыкания полуматриц. Цель изобретения - повышение надежности. Поставленная цель достигается тем что штамп для закрытой объемной штам повки, содержащий смонтированные на колоннах верхнюю и нижнюю плиту с полуматрицами, одна из которых .разме щена на нижней плите, а также механизм замыкания и размыкания полуматриц, снабжен смонтированной на колон нах с возможностью перемещения под действием собственного веса промежуточной плитой с закрепленными, на ней упорами, а также механизмом подъема сброса промежуточной плиты, другая полуматрица размещена на промежуточной плите, механизм замыкания и размыкания полуматриц вьшолнен в виде конических колонок с углом конуса, меньшим угла трения, смонтированных на н-1жней плите параллельно оси давления , конических втулок с углом конуса, равным углу конуса колонок, установленных на промежуточной плите оппозитно и соосно колонкам, а также смонтированных на промежуточной плит Перпендикулярно колонкам эксцентрико вых валов с закрепленными одним концом рычагами и пpyжинa ш, подпружи- ниваю1Щ Ми рычаги к упорам, а механизм по. и сброса промежуточной плиты выполнен в виде откидньк захватов с выступами, смонтированных в верхней плите с возможностью взаимодействия с рычагами при размыкании полуматриц и поворотных захватов,смонтированных на нижней плите с возможностью взаимодействия с откидными захватами при сбросе промежуточной плиты. На фиг.1 изображен штамп, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг. 3 - вид Б. на фиг. 2. Штамп содержит нижнюю плиту 1, промежуточную плиту 2 и верхнюю плиту 3, связанные колонками 4. В нижней плите установлена полуматрица 5 жа прокладках 6, колонки 7 с поворотными захватами 8 и пружинами 9; с помощью сферических опор 10 и фланцев 11 укреплены конусные колонки 12,снабженные упорами 13 и эластичными прокладками 14. В промежуточной плите 2 размещены дополнительные полуматрицы 15 с кольцевым съемником 16 и трехрычажным толкателем 17, штьфи 18, конусные втулки 19; на плите установлены опоры 20 и вкладьш1И 21, поддерживающие эксцентриковый вал 22 с пружинами кручения 23, прижимаюш ми рычаги 24 к упорам 25. К верхней плите 3 крепится опора пуансона 26 с пуансоном 27 и колонки 28, на которых установлены откидные захваты 29 с выступами и пружины 3.0. Штамп работает следующим образом. При движении ползуна пресса вниз верхняя плита 3 начинает опускаться, захваты 29 выступами контактируют с захватами 8, поворачиваются и сбрасывают промежуточную плиту 2, которая перемещается далее под действием собственного веса. При этом втулки 19 заклиниваются на колонках 12, а полуматрицы 5 и 15 образуют закрытый объем. Пуансон 27, опускаясь, деформирует находяшглйся между двумя полуматрицами металл. При движении ползуна вверх пуансон 27 выходит из изделия, затем зпгсваты 29 через рычаги 24 поворачивают вал 22. При этом пружины 23 закручив..отся, а эксцентрики вала 22 давят на акладьш1И 21, упоры 13 и колонки 12. производя расклинивание конусных в гулок и колонок. Возникающие при поЕОроте эксцентриков горизонтальные составляющие усилия расклинивания с.нимаются за счет изменения формы про:;1адок 14 и благодаря возможности сдвига вкладьппей 21 относительно упоров 13. Неточности изготовления {КОЛОНОК, втулок .и деформация плит компенсируются возможностью поворота колонок между сферическими опорами 10 и фланцами 11, а также возможность .сдвкга конусных втулок. После раскли:нивания раскручивающиеся пружины 23 :И продолжающие движения вверх захваты 29 откидывают захваты 8 и поднимают промежуточную плиту 2 в верхнее положение. Выталкиватели, находящиеся в ползуне пресса, срабатывают,передавая давление через штьфи 18 и толкатель 17 на съемник 16, который сбрасывает готовое изделие вниз. После этого цикл повторяется. При изнаР1иваиии поверхностей конусов следует уменьпшть толщину прокладок 6 и 14. Для правильной работы механизма замыкания и размыкания полуматриц конусность конических колонок и втулок должна выбираться из условий обеспечения их самоторможения при (Размыкании, т.е. в пределах нескольких градусов. Технико-зконрмический эффект от использования данного штампа по сравнению с базовым вариантом, принятым по прототипу, заключается в повышении эксплуатационных качеств, в частности, в предотвращении поломки при перегрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закрытой объемной штамповки | 1985 |

|

SU1230737A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Штамп для безоблойной штамповки поковок | 1976 |

|

SU640814A1 |

| Формовочный штамп | 1982 |

|

SU1038048A1 |

| Гибочный штамп | 1990 |

|

SU1729660A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1729674A2 |

| Штамп | 1985 |

|

SU1291272A1 |

ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВ 1Ш, содержащий смонтированные на колоннах верхнюю и нижнюю плиты с полуматрицами, одна из KOTOPIJX размещена на нижней плите, а также механизм замыкания и размыкания полуматриц, о т л и чаю щ и и с я тем, что, с целью повьшения надезкности, он снабжен смонтированной на колоннах ;с возможностью перемещения под дей.ствием собственного веса .промежуточной плитой с закрепленными на ней упорами, а также механизмом подъема и сброса промежуточной плиты, другая полуматрица размещена на промежуточ.ной плите, механизм замыкания и размыкания полуматриц вьшолнен в .виде коничес.ких колонок с углом конуса, меньшим угла трения, смонтированных на нижней плите параллельно оси давления, конических втулок с углом конуса, равным углу конуса колонок, установленных на-промежуточной плите оппозитно и соосно колонкам, а также смонтированных на промежуточной штоте перпендикулярно колонкам эксцентриковых валов с закрепленными одним концом рычагами и пружинами, подпру-t жинивающими рычаги ,к упорам, а механизм подъема и сброса промежуточной плиты выполнен в виде .откидных захватов с выступами, смонтированных в верхней плите с возможностью взаимодействия с рьтагами при размыкании полуматриц и поворотных захватов, смонтированных на нижней плите с возможностью взаимодействия с откидным захватами при сбросе промежуточной плиты.

25 П

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для безоблойной штамповки | 1978 |

|

SU700262A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для безоблойной штамповки | 1975 |

|

SU562368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ., | |||

Авторы

Даты

1984-08-30—Публикация

1982-12-20—Подача